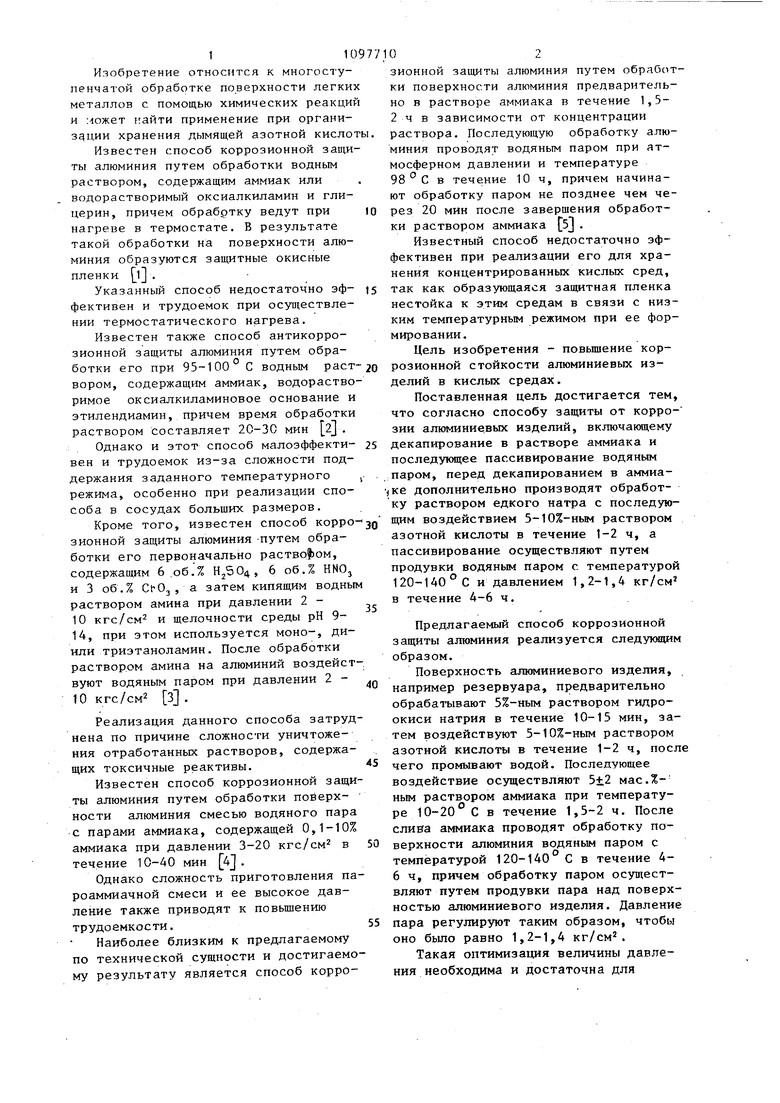

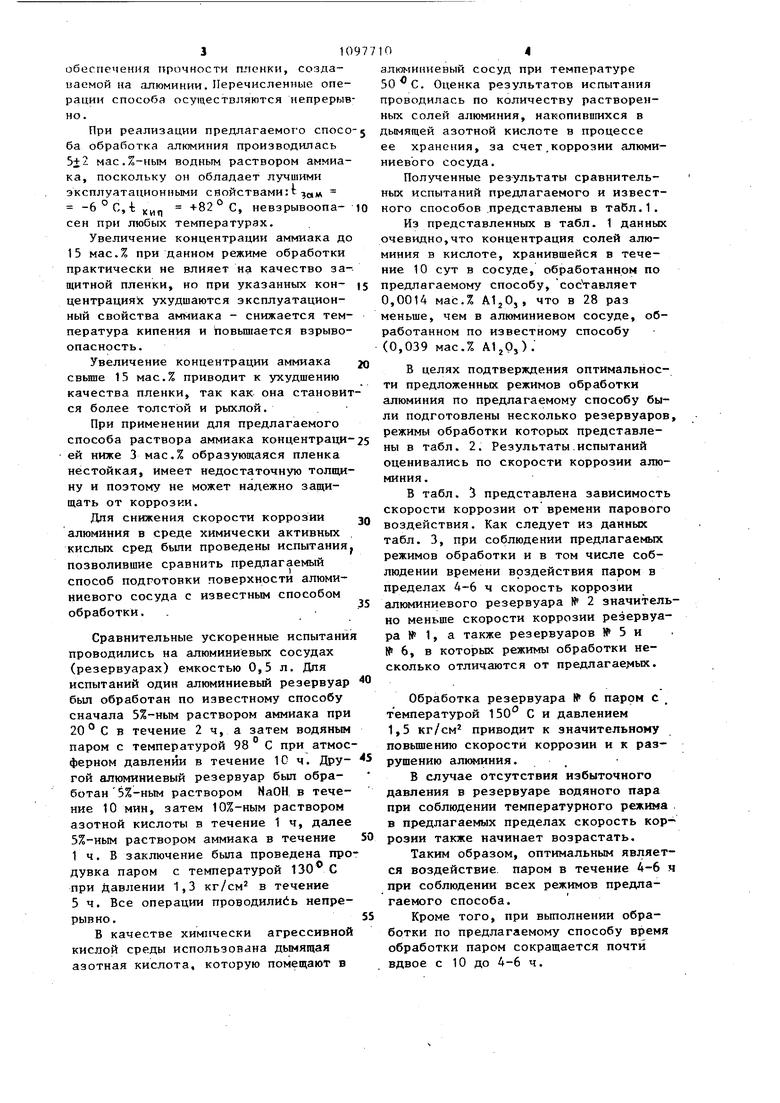

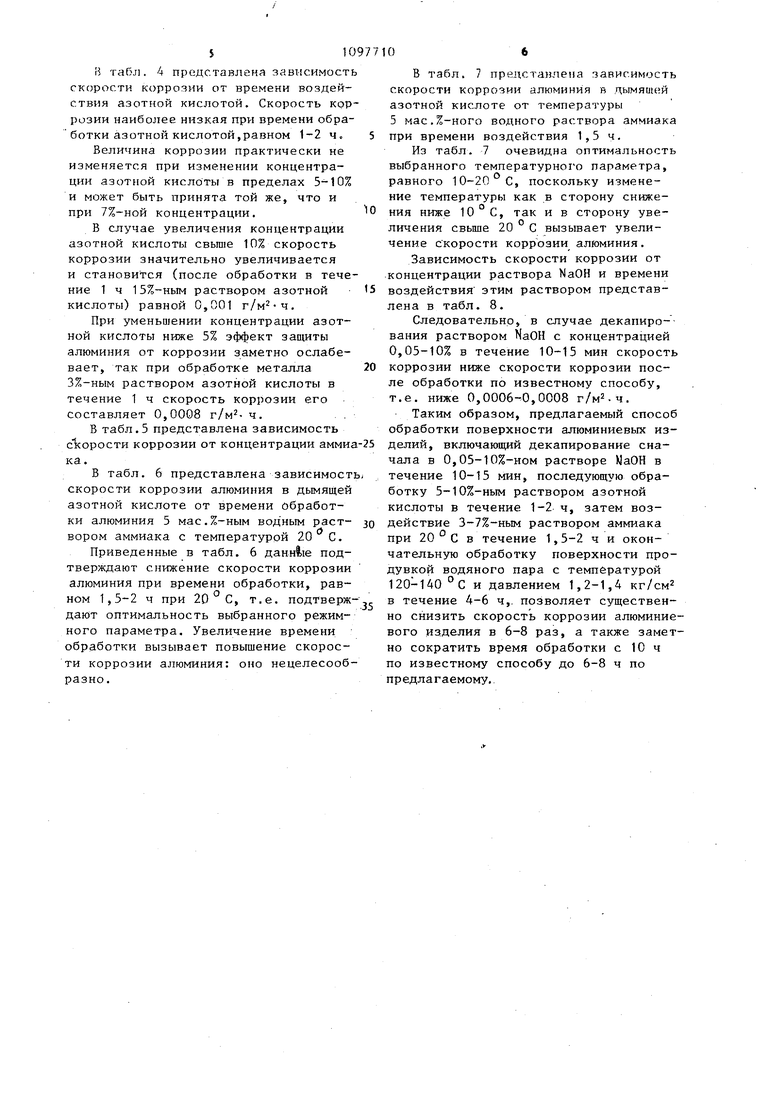

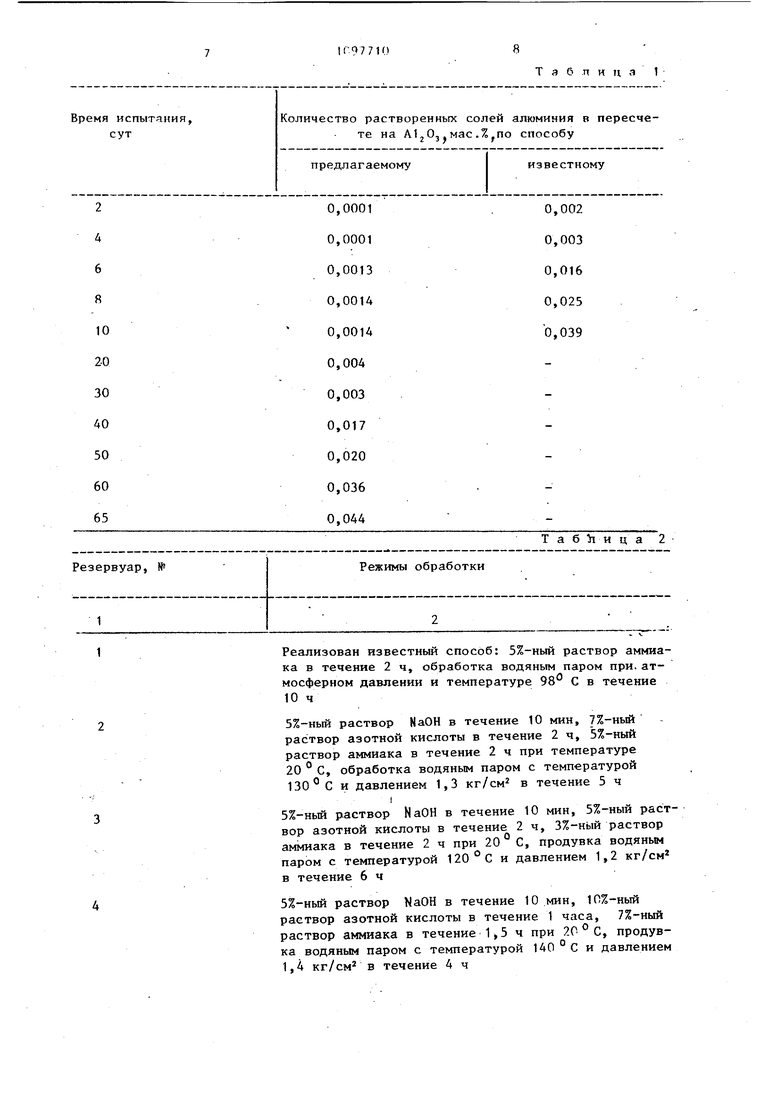

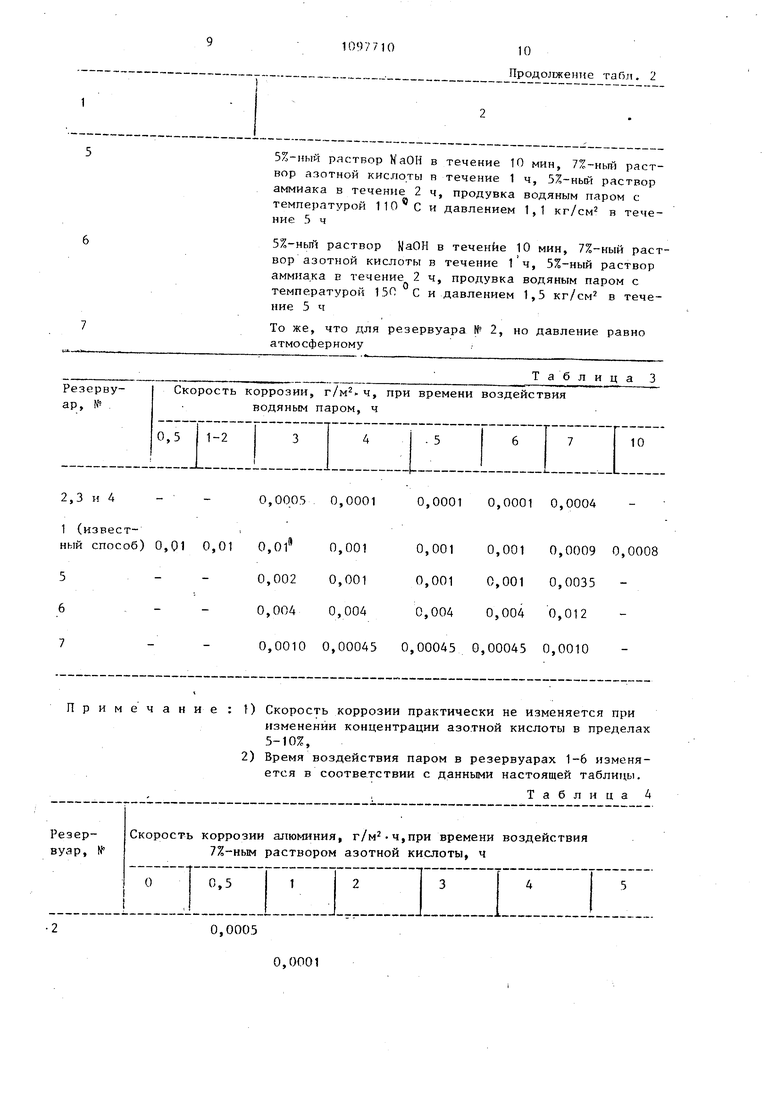

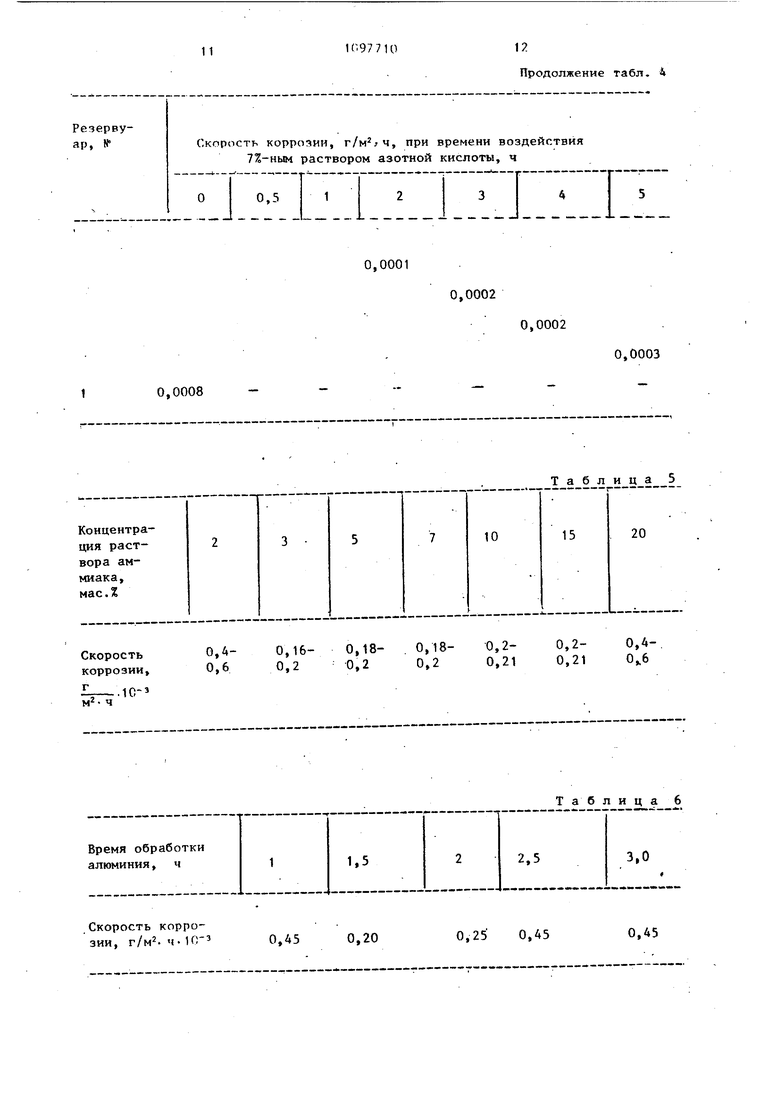

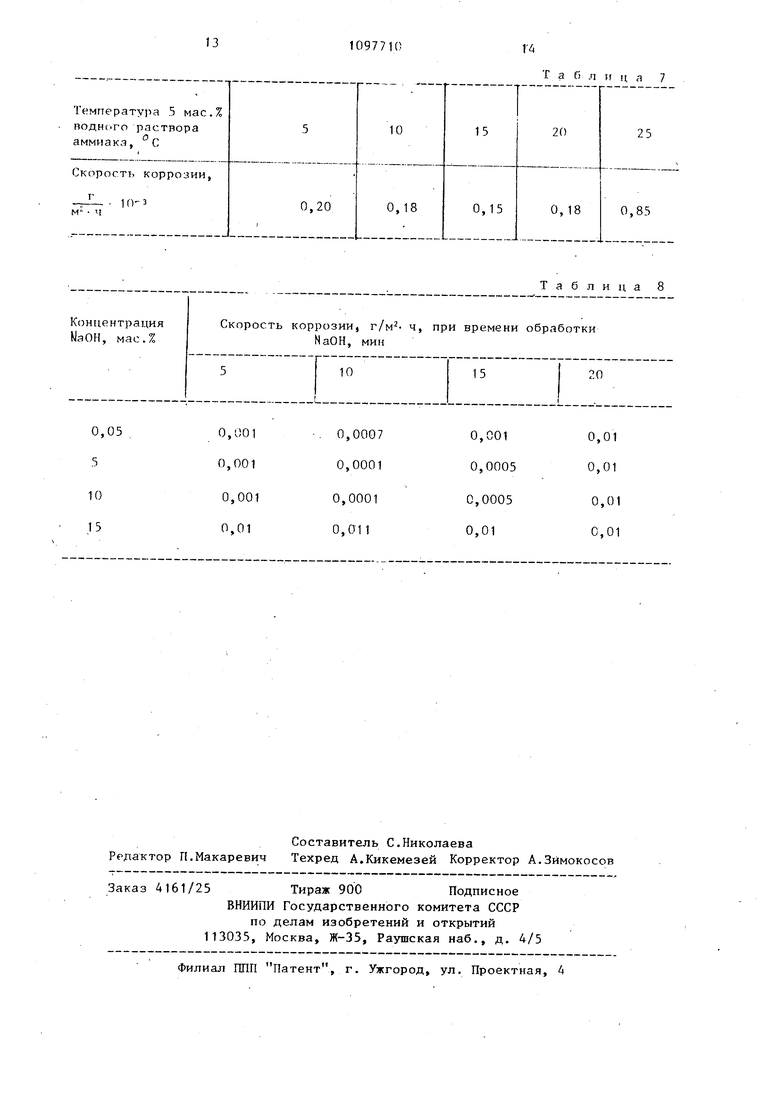

Г vl 11 Изобретение относится к многоступенчатой обработке поверхности легки металлов с помощью химических реакци и может найти применение при организщции хранения дымящей азотной кисло Известен способ коррозионной защи ты алюминия путем обработки водным раствором, содержащим аммиак или водорастворимый оксиалкиламин и глицерин, причем обработку ведут при нагреве в термостате. В результате такой обработки на поверхности алюминия образуются защитные окисные пленки 1 . Указанный способ недостаточно эффективен и трудоемок при осуществлении термостатического на.грева. Известен также способ антикоррозионной защиты алюминия путем обработки его при 95-100° С водным рас т вором, содержащим аммиак, водораство римое оксиалкиламиновое основание и этилендиамин, причем время обработки раствором составляет 20-30 мин 2j . Однако и этот способ малоэффективен и трудоемок из-за сложности поддержания заданного температурного режима, особенно при реализации способа в сосудах больших размеров. Кроме того, известен способ корро 3ионной защиты алюминия -путем обработки его первоначально рестартом, содержащим 6 ,об.% , 6 об.% HNOj и 3 об.% CfOj, а затем кипящим водным раствором амина при давлении 2 10 кгс/см и щелочности среды рН 914, при этом используется моно-, диили триэтаноламин. После обработки раствором амина на алюминий воздейст вуют водяным паром при давлении 2 10 кгс/см З , Реализация данного способа затруд нена по причине сложности уничтожения отработанных растворов, содержащих токсичные реактивы. Известен способ коррозионной защи ты алюминия путем обработки поверхнести алюминия смесью водяного пара с парами аммиака, содержащей 0,1-10% аммиака при давлении 3-20 кгс/см в течение 10-40 мин 4J . Однако сложность приготовления па роаммиачной смеси и ее высокое давление также приводят к повьшению трудоемкости. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ корро102зионной защиты алюминия путем обрабсттки поверхности алюминия предварительно в растворе аммиака в течение 1,52 ч в зависимости от концентрации раствора. Последующую обработку алюминия проводят водяным паром при атмосферном давлении и температуре 98 С в течение 10 ч, причем начинают обработку паром не позднее чем через 20 мин после заверщения обработки раствором аммиака 5J . Известный способ недостаточно эффективен при реализации его для хранения концентрированных кислых сред, так как образующаяся защитная пленка нестойка к этим средам в связи с низким температурным режимом при ее формировании. Цель изобретения - повышение коррозионной стойкости алюминиевых изделий в кислых средах. Поставленная цель достигается тем, что согласно способу защиты от коррозии алюминиевых изделий, включающему декапирование в растворе аммиака и последукнцее пассивирование водяным паром, перед декапированием в аммиаKe дополнительно производят обработку раствором едкого натра с последующим воздействием 5-10%-ньм раствором азотной кислоты в течение 1-2 ч, а пассивирование осуществляют путем продувки водяным паром с температурой 120-140° С и давлением 1,2-1,4 кг/см в течение 4-6 ч. Предлагаемый способ коррозионной защиты алюминия реализуется следующим образом. Поверхность алюминиевого изделия, например резервуара, предварительно обрабатывают 5%-ным раствором гидроокиси натрия в течение 10-15 мин, затем воздействуют 5-10%-ньм раствором азотной кислоты в течение 1-2 ч, после чего промывают водой. Последующее воздействие осуществляют 5+2 мас.%ным раствором аммиака при температуре 10-20 С в течение 1,5-2 ч. После слина аммиака проводят обработку поверхности алюминия водяным паром с температурой 120-140° С в течение 46 ч, причем обработку паром ocynjecTвляют путем продувки пара над поверхностью алюминиевого изделия. Давление пара регулируют таким образом, чтобы оно было равно 1,2-1,4 кг/см. Такая оптимизация величины давления необходима и достаточна для 31 обеспечения прочности пленки, создаваемой на алюминии. Перечисленные операции способа осуществляются непрерыв но. При реализации предлагаемого cnoco ба обработка алюминия производилась 5+2 мас.%-ным водным раствором аммиака, поскольку он обладает лучшими эксплуатационными свойствами:t ам -6°C,-fc +82° С, невзрывоопасен при любых температурах. Увеличение концентрации аммиака до 15 мас.% при данном режиме обработки практически не влияет на качество защитной пленки, но при указанных концентрадиях ухудшаются эксплуатационный свойства аммиака - снижается температура кипения и 11овьш1ается взрывоопасность. Увеличение концентрации аммиака свьппе 15 мас.% приводит к ухудшению качества пленки, так как она станови ся более толстой и рыхлой. При применении для предлагаемого способа раствора аммиака концентраци ей ниже 3 мас,% образующаяся пленка нестойкая, имеет недостаточную толщи ну и поэтому не может надежно защищать от коррозии. Для снижения скорости коррозии алюминия в среде химически активных кислых сред быпи проведены испытания позволившие сравнить предлагаемый способ подготовки поверхности алюминиевого сосуда с известным способом обработки. Сравнительные ускоренные испытани проводились на алюминиевых сосудах (резервуарах) емкостью 0,5 л. Для испытаний один алюминиевый резервуар был обработан по известному способу сначала 5%-ным раствором аммиака при 20 С в течение 2 ч, а затем водяным паром с температурой 98 ° С при атмос ферном давлении в течение 1C ч. Другой алюминиевый резервуар был обработан 5%-ным раствором NaOH в течение 10 мин, затем 10%-ным раствором азотной кислоты в течение 1 ч, далее 5%-ным раствором аммиака в течение 1 ч. В заключение была проведена про дувка паром с температурой 130 С при давлении 1,3 кг/см в течение 5 ч. Все операции проводились непрерывно. В качестве химически агрессивной кислой среды использована дымящая азотная кислота, которую помещают в 104 алктьтиниевый сосуд при температуре 50 С. Оценка результатов испытания проводилась по количеству растворенных солей алюминия, накопивпшхся в дымящей азотной кислоте в процессе ее хранения, за счет.коррозии алюминиевого сосуда. Полученные рез-ультаты сравнительных испытаний предлагаемого и известного способов .представлены в табл.1. Из представленных в табл. 1 данных очевидно,что концентрация солей алюминия в кислоте, хранившейся в течение 10 сут в сосуде, обработанном по предлагаемому способу, сосУавляет 0,0014 мас.% AljOj, что в 28 раз меньше, чем в алюминиевом сосуде, обработанном по известному способу (0,039 мас.% AljO,). В целях подтверждения оптимальности предложенных режимов обработки алюминия по предлагаемому способу были подготовлены несколько резервуаров, режимы обработки которых представлены в табл. 2. Результаты.испытаний оценивались по скорости коррозии алюминия. В табл. 3 представлена зависимость скорости коррозии от времени парового воздействия. Как следует из данных табл. 3, при соблюдении предлагаемых режимов обработки и в том числе соблюдении времени воздействия паром в пределах 4-6 ч скорость коррозии алюминиевого резервуара № 2 значительно меньше скорости коррозии резервуара № 1, а также резервуаров № 5 и № 6, в которых режимы обработки несколько отличаются от предлагаемых. Обработка резервуара № 6 паром с температурой 150 С и давлением 1,5 кг/см приводит к значительному повьщ1ению скорости коррозии и к разрушению алк 4иния. В случае отсутствия избыточного давления в резервуаре водяного пара при соблюдении температурного режима в предлагаемых пределах скорость коррозии также начинает возрастать. Таким образом, оптимальным является воздействие паром в течение А-6 н при соблюдении всех режимов предлагаемого способа. Кроме того, при выполнении обработки по предлагаемому способу время обработки паром сокращается почти вдвое с 10 до 4-6 ч. $10 В табл. 4 представлена завт-ю.имост скорости коррозии от времени воздействия азотной кислотой. Скорость кор розии наиболее низкая при времени обра ботки азотной кислотой,равном 1-2 ч, Величина коррозии практически не изменяется при изменении концентрации азотной кислоты в пределах 5-10% и может быть принята той же, что и при 7%-ной концентрации. В случае увеличения концентрации азотной кислоты свьпие 10% скорость коррозии значительно увеличивается и становится (после обработки в тече ние 1 ч 15%-ным раствором азотной кислоты) равной 0,001 . При уменьшении концентрации азотной кислоты ниже 5% эффект защиты алюминия от коррозии заметно ослабевает, так при обработке металла 3%-ным раствором азотной кислоты в течение 1 ч скорость коррозии его составляет 0,0008 ч. . В табл.5 представлена зависимость с орости коррозии от концентрации амми ка. В табл. 6 представлена зависимост скорости коррозии алюминия в дымящей азотной кислоте от времени обработки алюминия 5 мас.%-ным водным раствором аммиака с температурой 20 С. Приведенные в табл. 6 данное подтверждают снижение скорости коррозии алюминия при времени обработки, равном 1,5-2 ч при 20С, т.е. подтверж дают оптимальность выбранного режимного параметра. Увеличение времени обработки вызывает повышение скорости коррозии алюминия: оно нецелесооб разно. 06 В табл. 7 представлена зависимость скорости коррозии алюминия в дымящей азотной кислоте от температуры 5 мас.%-ного водного раствора аммиака при времени воздействия 1,5ч. Из табл. 7 очевидна оптимальность выбранного температурно1о параметра, равного 10-20 С, поскольку изменение температуры как в сторону снижения ниже 10° С, так и в сторону увеличения свыше 20 ° С вызывает увеличение Скорости коррозии алюминия. Зависимость скорости коррозии от концентрации раствора NaOH и времени воздействия этим раствором представлена в табл. 8. Следовательно, в случае декапиро-вания раствором NaOH с концентрацией 0,05-10% в течение 10-15 мин скорость коррозии ниже скорости коррозии после обработки по известному способу, т.е. ниже 0,0006-0,0008 г/м.ч. Таким образом, предлагаемый способ обработки поверхности алюминиевых изделий, включающий декапирование сначала в 0,05-10%-ном растворе МаОН в течение 10-15 мин, последующую обработку 5-10%-ным раствором азотной кислоты в течение 1-2 ч, затем воздействие 3-7%-ным раствором аммиака при 20С в течение 1,5-2 ч и окончательную обработку поверхности продувкой водяного пара с температурой 120-140 °С и давлением 1,2-1,4 кг/см в течение 4-6 ч,, позволяет существенно снизить скорость коррозии алюминиевого изделия в 6-8 раз, а также заметно сократить время обработки с 10 ч по известному способу до 6-8 ч по предлагаемому. Время испытания, сут

предлагаемому

0,0001

0,0001

0,0013

0,0014

0,0014

0,004

0,003

0,017

0,020

0,036

0,044

Резервуар, №

Т я б л и ц я 1

известному

0,002 0,003 0,016 0,025 0,039

Таблица 2

Режимы обработки Количество растворенных солей алюминия в пересчете на AljOj мас. способу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2060819C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКИХ АЗОТНЫХ УДОБРЕНИЙ | 1994 |

|

RU2090539C1 |

| СПОСОБ ОЧИСТКИ АЗОТНЫХ УДОБРЕНИЙ В ЖИДКОЙ ФАЗЕ ОТ НЕФТЯНЫХ МАСЕЛ | 1996 |

|

RU2111936C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ ДЛЯ БЕЗВОДНОЙ КОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ, НАСЫЩЕННОЙ ОКИСЛАМИ АЗОТА | 1992 |

|

RU2040569C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО НИКЕЛЬСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 1996 |

|

RU2100071C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ ИЗ УПАРЕННЫХ ВОДНЫХ РАСТВОРОВ КАРБАМИДА И АММИАЧНОЙ СЕЛИТРЫ | 1994 |

|

RU2077522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ АММИАКА | 1994 |

|

RU2114092C1 |

| ЖИДКОЕ УДОБРЕНИЕ НА ОСНОВЕ КАРБАМИДА И НИТРАТА АММОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ЦЕННЫХ И ЭНЕРГЕТИЧЕСКИ НАСЫЩЕННЫХ КОМПОНЕНТОВ БЕНЗИНОВ | 2012 |

|

RU2482917C1 |

| СПОСОБ КИСЛОТНОЙ ПЕРЕРАБОТКИ БЕДНЫХ ФОСФОРИТОВ | 2008 |

|

RU2389712C2 |

СПОСОБ ЗА11ЩТЫ ОТ КОРРОЗИИ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ, включающий дека пирование в растворе аммиака и последующее пассивирование водяным паром, -отличающийся тем, что, с целью повьшения коррозионной стойкости изделий в кислых средах, перед декапированием в аммиаке дополнительно производят обработку раствором . едкого натра с последующим воздействием 5-10%-йым раствором азотной кислоты в течение 1-2 ч, а пассивирование осуществляют путем продувки водяным паром с температурой 120 140° С и давлением 1,2-1,4 кг/см в течение 4-6 ч. i

Реализован известный способ: 5%-ный раствор аммиака в течение 2 ч, обработка водяным паром при.атмосферном давлении и температуре 98 С в течение 10 ч

5%-ный раствор NaOH в течение 10 мин, 7%-ный раствор азотной кислоты в течение 2ч, 5%-ный раствор аммиака в течение 2 ч при температуре 20 ° С, обработка водяным паром с температурой 130° С и давлением 1,3 кг/см в течение 5 ч

5%-ный раствор NaOH в течение 10 мин, 5%-ный раствор азотной кислоты в течение 2ч, 3%-нЫй раствор аммиака в течение 2 ч при 20° С, продувка водяным паром с температурой 120° С и давлением 1,2 кг/см в течение 6 ч

5%-ный раствор NaOH в течение 10 мин, 10%-ный раствор азотной кислоты в течение 1 часа, 7%-ный раствор аммиака в течение 1,5 ч при , продувка водяным паром с температурой 140 ° С и давлением 1,4 кг/см в течение 4 ч

1097710

5%-ный раствор КаОН в течение 10 мин, 7%-ньгй раствор азотной кислоты в течение 1 ч, 5%-ньй раствор аммиака в течение 2 ч, продувка водяным паром с температурой 110 С и давлением 1,1 кг/см в течение 5 ч

5%-ньш раствор }JaOH в течение 10 мин, 7%-ный раствор азотной кислоты в течение 1ч, 5%-ный раствор аммиака в течение 2 ч, продувка водяным паром с температурой 150 с и давлением 1,5 кг/см в течение 5 ч

То же, что для резервуара № 2, но давление равно атмосферному 2,3 и 4 0,0005 0,0001 1 (известПримечание

0,0005

0,0001

10 Продолжение табл. 2

Таблица 3 t) Скорость коррозии практически не изменяется при изменении концентрации азотной кислоты в пределах 5-10%, 2) Время воздействия паром в резервуарах 1-6 изменяется в соответствии с данными настоящей таблицы. 0,0001 0,0001 0,0004 Таблица 4 Резервуар, №

о0,5

0,0008

Скорость коррозии, г/м. ч. 10

0.45 0,20

Продолжение табл. 4

TZTIZ

0,0001

0,0002

0,0002

0,0003

0,25 0,45

0,45 Скорость коррозии, , при врвмени воздействия раствором азотной кислоты, ч Скорость коррозиИ| Кс нцентрация НаОН, мас.% МаОН, мин

10

5

0,001

0,0007 0,001 0,0001

0,0001 0,001 0,011 0,01

Т a б л и ц а 7

Таблица

20

15

0,01 0,01

0,01 0,01 ч, при времени обработки

Авторы

Даты

1984-06-15—Публикация

1983-05-03—Подача