Изобретение относится к обогащению полезных ископаемых методом флотации и может быть использовано на углеобогатительных фабриках.

В современной практике флотационного обогащения широко используются в качестве флотореагентов технические продукты, содержащие кислородсодержащие химические соединения, например кубовые остатки бутиловых спиртов (КОБС) Cl и тяжелое масло 21.

Указанные технические продукты содержат в грзпповом химическом составе спирты, альдегиды, кетоны и при самостоятельном использовании, несмотря на их высокую флотационную активность, приводят к получению флотоконцентрата с повышенной зольностью и высокой агрегативной устойчивостью, что затрудняет процесс пеногашеиия и фильтрации флотоконцентрата. Поэтому указанные технические продукты используются в качестве реагентов вспенивателей в смеси с аполярными реагентами, такими как тракторньы керосин, ААР-2, печное топливо и др.

Использование смеси тракторного керосина с кубовыми остатками бутиловых спиртов недостаточно эффективно, так как для получения высокого извлечения горючей массы в концентрат требуется повьшенный расход реагентов, которьй для некоторых углей превышает 2 кг.

Кроме того, селективность процес са флотации угля недостаточно высокая, что приводит к получению флотоконцентрата повышенной зольности (9,5-10%).

Наиболее близким по технической сущности и достигаемому результату к изобретению является применение в качестве реагента для флотации угля 1,3-оксазолидинов, общей формулы

Н - сн

oLc -2

н R,

где R,, и R2 - алкильный или фенильный радикал.

1,3-Оксазолидины получаются конденсацией алканоламинов с карбонильными соединениями и используются в различных областях народного хозяйства Сз .

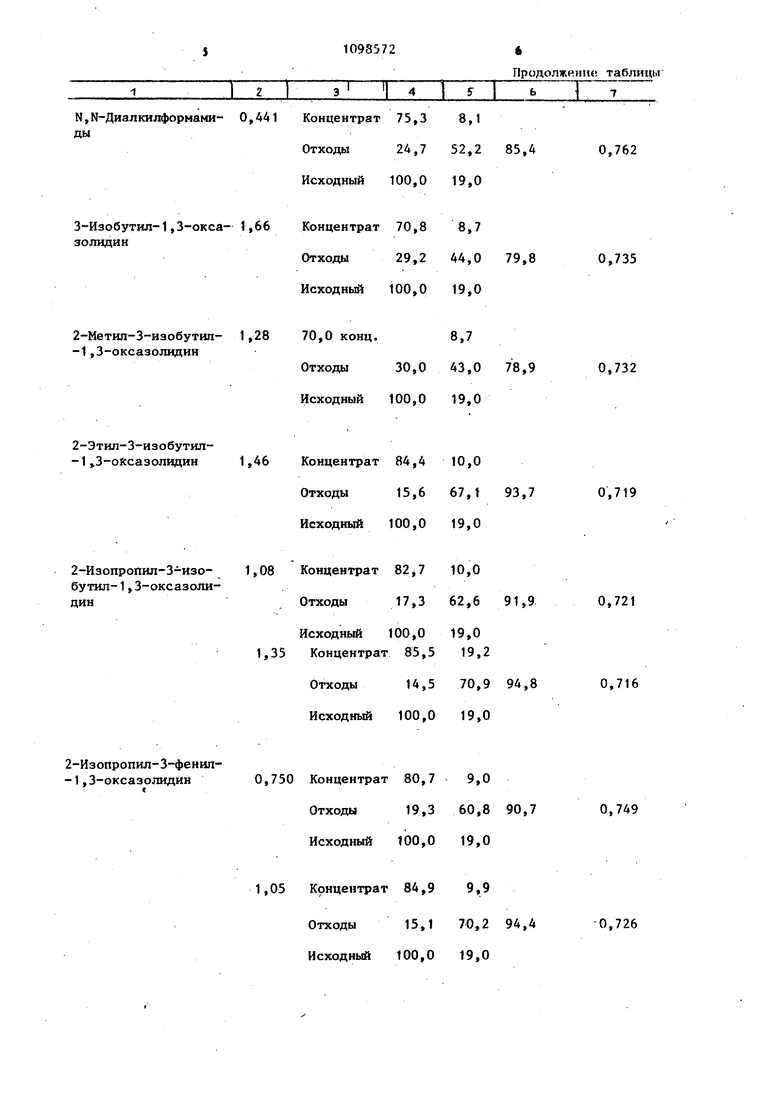

Однако использование 1,3-оксазолидинов в качестве самостоятельных реагентов при флотации угля приводит к получению фпотоконцентрата с повышенной зольностью (А 9,8-10,2%). Расход 1|3-оксазол1щинов для получения извлечения горючей массы в концентрат в пределах 91,0-94,4% превьппает 1,0 кг/га (таблица). Использование в качестве реагента 2-изопропил-З-изобутил-1,3-оксазолидина позволяет получить флотоконцентрат с зольностью 10,0-10,2% и выходе 82,7-85,5% при расходе 1,08-1,35 кг/га. Коэффициент эффективности при этом составляет 0,716-0,721 (таблица).

Целью изобретения является повышение извлечения горючей массы в концентрат, снижение расхода реагента и улучшение селективности процесса флотации угля.

Поставленная цель достигается тем, что смесь диалкилформамидов общей формулы

/ /4Н9 (.

где п 3-10, при1 еняют в. качестве реагента для флотации угля.

Диалкилформамиды получают радикальной тепломеризацией этилена (Э) с к-бутил-1,3-оксазолидином (S) в при.сутствии перекиситрет-бутила (ПТБ) при в течение 1 ч (Э/S 1) 4.

N,N-Диалкилформамиды в настоящее Q время используются для синтеза лекарственных препаратов в качестве растворителей (ранее для флотации углей не применялись). Используемые при флотации угля Диалкилформамиды име5 ют 100-280°С (1 мм рт.ст.), содержат азота до 11%, кислорода до 16%. Удельный вес d .

Пример . Для осуществления процесса берут навеску угля, например- 100 г, перемешивают с водой в лабораторной машине типа Механобр с объемом камеры 0,75 л в течение 2 мин. Затем подают порцию реагента - смесь Ы,К-диалкилформамидов. После контакта навески угля с реагентом в течение 1 мин во флотационную пульпу подают воздух и в течение 1 мин производят съем концентрата. Затем подачу воздуха прекра|дают и подают следующую порцию реа гента с последующим контактированием его с углем в течение 1 мин. Пос ле контакта угля с реагентом в пуль пу подают вновь воздух и производят съем 2-го концентрата. Подачу реагента производят дробно. Общий расход реагента и количество его дозирований в пульпу определяется фло тационной активностью реагента. Для определения эффективности смеси Ы,Ы-диалкилформамидов производят флотацию с известным реагентом - 1,3-оксазолидинами, а также смесью тракторного керосина с кубовыми остатками бутиловых спиртов в соотнощении 99;1, остальные операции процесса флотации угля остают ся без изменения. Исследованием установлено, что использование смеси N,N-диалкилформамидов в качестве самостоятельного реагента позволяет улучшить технико-экономические показатели флотации угля по сравнению с использованием известного реаген та 1,3-оксазолидинов, а также по сравнению с техническими реагентами, широко применяемыми на углеобогатительных фабриках, а именно смеси тракторного . керосина с кубовыми остатками бутиловых спиртов (99:1).

Так, например, при расходе смеси Ы,Н-диалкилформамидов (п 3-7) 0,450 кг/т выход концентрата составляет 80,3%, а зольность 7,9%.

Извлекают горючую массу в концентрат (91,3%). В случае использования известного реагента 2-изопроВ случае использования смеси М,Ы-диалкидформамидов (п - 5-10) получены также лучшие результаты по сравнению с 1,3-оксазолидинами.

Коэффициент эффективности при использовании смеси N,N-диалкилформамидов составляет 0,762-0,764 против 0,726-0,749 в слух1ае применения 2-изощ)опил-3-феншт-1,3-оксазолиди- . на.

В таблице приведены результаты флотации угля с использованием различных реагентных режимов. 724 пил-3-изобутил-1,3-оксазолидина такое же извлечение горючей массы в концентрат (91,9) может быть достигнуто при увеличении расхода реагентй до 1,08 кг/га. При использовании известного реагента селективность процесса значительно ухудшается. Зольность фпотоконцентрата повышается с 7,9 до 10,0% (таблица). Увеличение расхода смеси К,Н-дйалкилформамидов до 0,60 кг/т позволяет повысить извлечение горючей массы в концентрат до 96,0% при увеличеНИИ зольности концентрата до 8,8%. Повьшзение расхода известного реагента 2-изопропил-3-изобутил-1,3-оксазолидина до 1,35 кг/т позволяет извлечь 94,8% горючей массы в концентрат с зольностью 10,2%. Коэффициент эффективности применения нового, реагента составляет--0,762-0,780 против 0,716-0,749 в случае использования известного реагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотации угля и графита | 1983 |

|

SU1138190A1 |

| Способ флотации угля | 1984 |

|

SU1261712A1 |

| Способ флотации угля | 1982 |

|

SU1080874A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1991 |

|

RU2019302C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2031730C1 |

| Вспениватель для флотации угля | 1981 |

|

SU1002018A1 |

| Способ флотации угля | 1987 |

|

SU1468598A1 |

| Способ флотации угля | 1982 |

|

SU1084077A1 |

| Способ флотации угля | 1982 |

|

SU1020162A1 |

| Реагент для флотации угля | 1979 |

|

SU833327A1 |

Применение смеси Ы,Н-диалкилформамидов обдцей формулы .ЧНэ НС -N )„н где п 3-10, . в качестве реагента для флотации угля. г ю X) :п ч hO.

0,450 Концентрат N, N-диалкил.формамидыОтходы Исходный

0,600 Концентрат 85,3 8,8

Отходы 14,7 78,2 96,0 Исходный 100,0 19,0

0,762 80,3 7,9 64,2 91,3 19,0 Ы,М-Диалкилформами- 0,441 ды

3-Изобутил-1,3-окса- 1,66 Концентрат 70,8 8,7 золидин

Отходы 29,244,0 79,8

Исходный 100,019,0 2-Метил-З-изобутип- 1,28 70,0 конц. -1,3-оксазолидин Отходы Исходный 2-Этил-З-изобутил1,46 Концентрат -1,3-оксазолидин Отходы Исходный 1,08 2-Изопропил-З-изобутил-1,3-оксазолидин1,35 2-Изопропил-З-фенил0,750 Концентрат -1,3-оксазолидин Отходы Исходный

1,05 Концентрат 84,9 9,9

Отходы 15,1 70,2 94,4 Исходный 100,0 19,0

Продолжение таблицы

0,735

0,732

0,719

0,721

0,716

0,749

0,726 Концентрат75,38,1 Отходы24,752,2 85,4 0,762 Исходный100,019,0 Концентрат 82,710,0 Отходы 17,362,6 91,9 Исходный 100,019,0 Концентрат 85,519,2 Отходы 14,570,9 94,8 Исходный 100,019,0 8,7 30,0 43,0 78,9 100,0 19,0 84,4 10,0 15,6 67,1 93,7 100,0 19,0 80,7 9,0 19,3 60,8 90,7 too,О 19,0

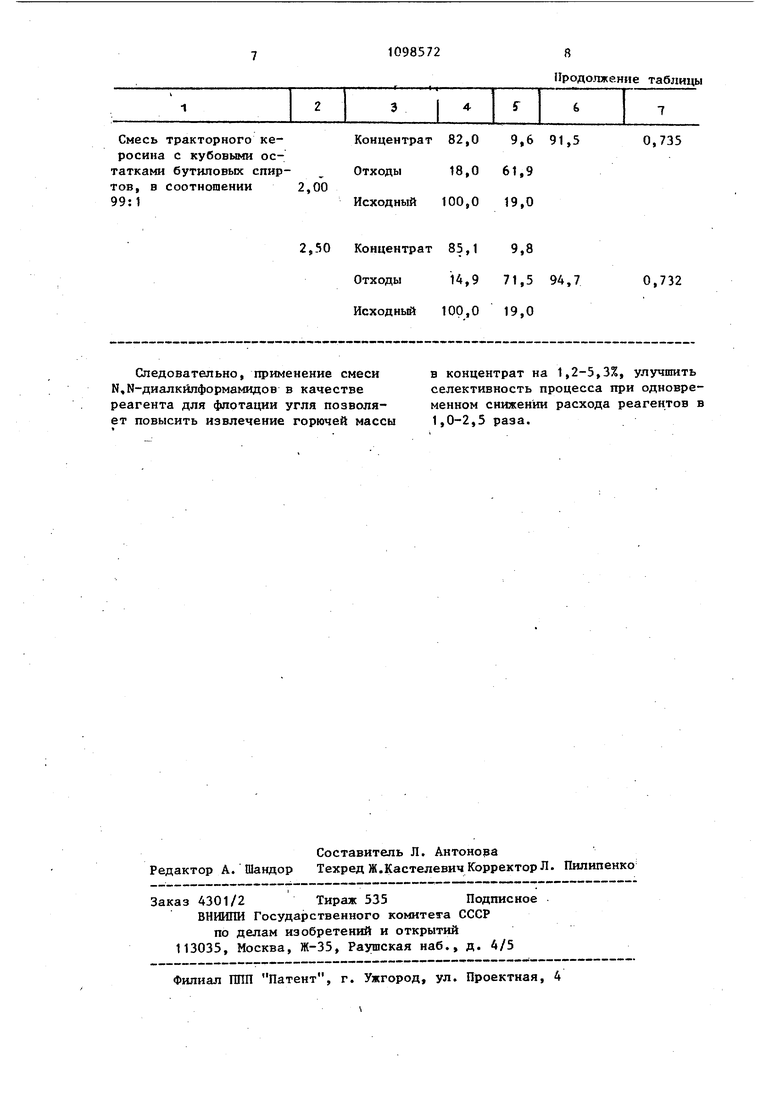

2,50 Концентрат 85,1 9,8

Следовательно, применение смеси N,N-диaлкйлфopмaмидoв в качестве реагента для флотации угля позволяет повысить извлечение горючей массы

Продолжение таблицы

Отходы 14,9 71,5 94,7

0,732 Исходньй 100,0 19,0

в концентрат на 1,2-5,3%, улучшить селективность процесса при одновременном снижении расхода реагентов в 1,0-2,5 раза.

Авторы

Даты

1984-06-23—Публикация

1983-01-18—Подача