V W

S

(Л

00

о: со

N3

У Х/ХГУХХ./Х

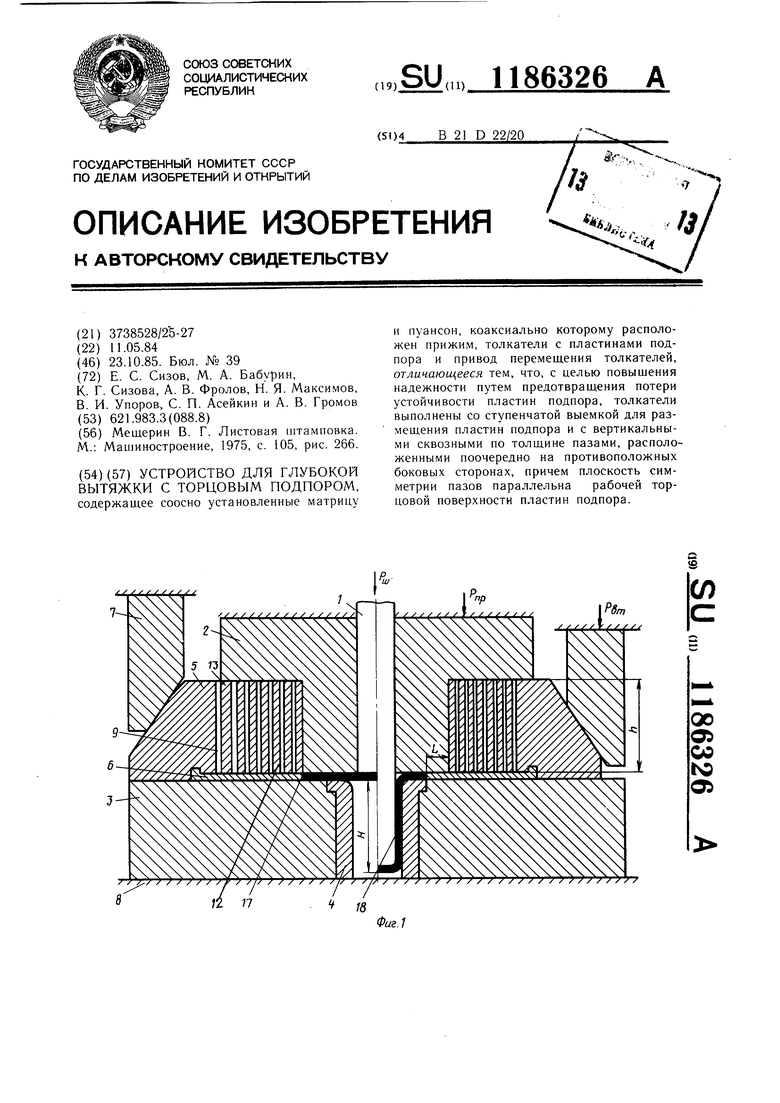

Изобретение относится к обработке металлов давлением и относится к штамповой оснастке.

Цель изобретения - упрощение конструкции.

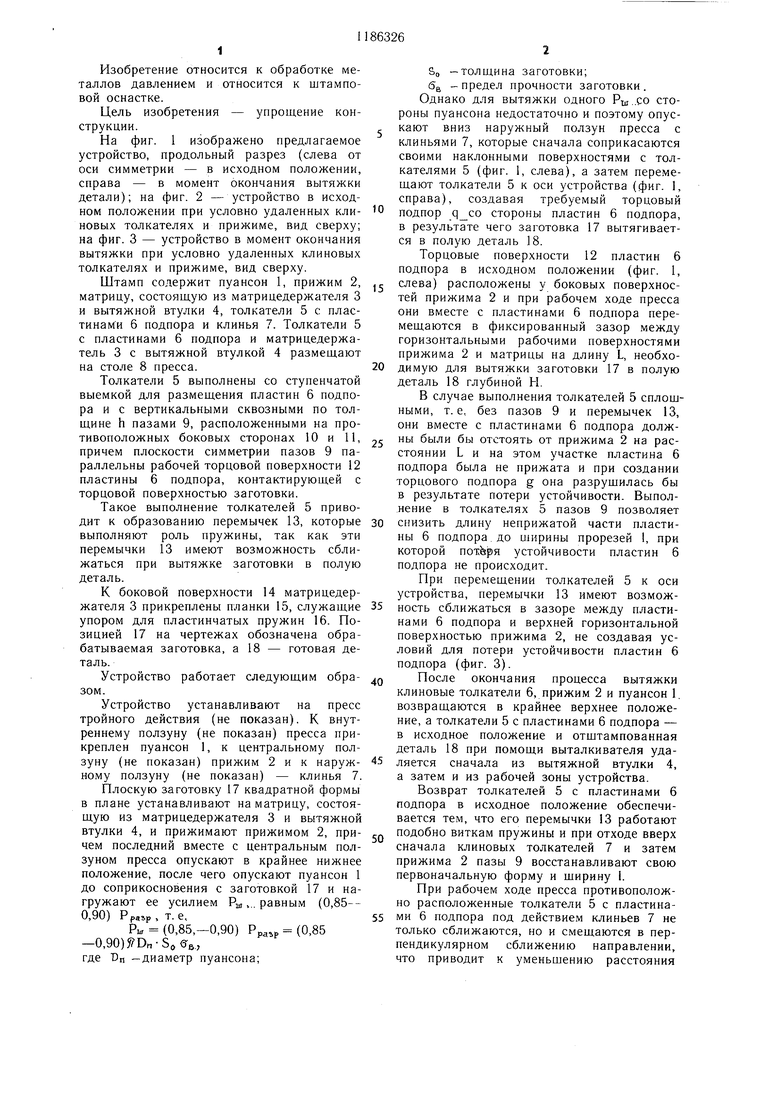

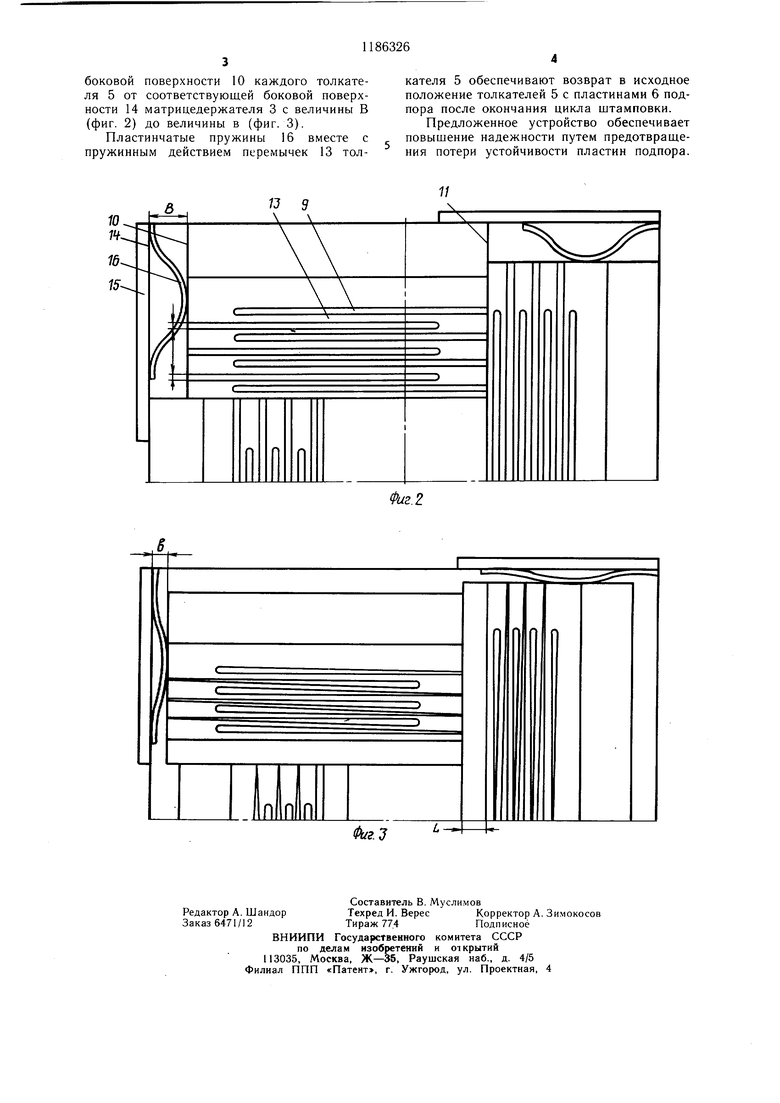

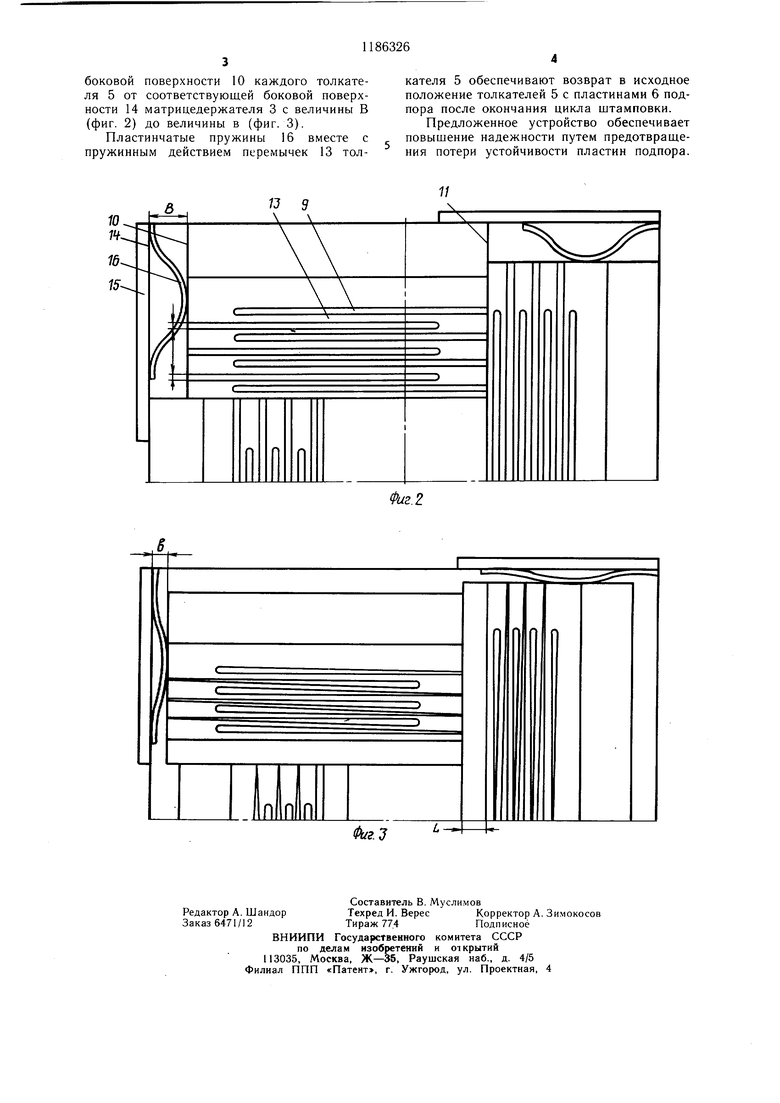

На фиг. 1 изображено предлагаемое устройство, продольный разрез (слева от оси симметрии - в исходном положении, справа - в момент окончания вытяжки детали); на фиг. 2 -устройство в исходном положении при условно удаленных клиновых толкателях и прижиме, вид сверху; на фиг. 3 - устройство в момент окончания вытяжки при условно удаленных клиновых толкателях и прижиме, вид сверху.

Штамп содержит пуансон 1, прижим 2, матрицу, состоящую из матрицедержателя 3 и вытяжной втулки 4, толкатели 5 с пластинами 6 подпора и клинья 7. Толкатели 5 с пластинами 6 подпора и матрицедержатель 3 с вытяжной втулкой 4 размещают на столе 8 пресса.

Толкатели 5 выполнены со ступенчатой выемкой для размещения пластин 6 подпора и с вертикальными сквозными по толщине h пазами 9, расположенными на противоположных боковых сторонах 10 и 11, причем плоскости симметрии пазов 9 параллельны рабочей торцовой поверхности 12 пластины 6 подпора, контактирующей с торцовой поверхностью заготовки.

Такое выполнение толкателей 5 приводит к образованию перемычек 13, которые выполняют роль пружины, так как эти перемычки 13 имеют возможность сближаться при вытяжке заготовки в полую деталь.

К боковой поверхности 14 матрицедержателя 3 прикреплены планки 15, служащие упором для пластинчатых пружин 16. Позицией 17 на чертежах обозначена обрабатываемая заготовка, а 18 - готовая деталь.

Устройство работает следующим образом.

Устройство устанавливают на пресс тройного действия (не показан). К внутреннему ползуну (не показан) пресса прикреплен пуансон 1, к центральному ползуну (не показан) прижим 2 и к наружному ползуну (не показан) - клинья 7. Плоскую заготовку 17 квадратной формы в плане устанавливают на матрицу, состоящую из матрицедержателя 3 и вытяжной втулки 4, и прижимают прижимом 2, причем последний вместе с центральным ползуном пресса опускают в крайнее нижнее положение, после чего опускают пуансон 1 до соприкосновения с заготовкой 17 и нагружают ее усилием Рщ ... равным (0,85-0,90) Рраьр, т. е,

р (0,85,-0,90) (0,85 -Q,90)fDn-SoQe,., где -диаметр пуансона;

So -толщина заготовки;

бц -предел прочности заготовки.

Однако для вытяжки одного PIU..CO стороны пуансона недостаточно и поэтому опускают вниз наружный ползун пресса с клиньями 7, которые сначала соприкасаются своими наклонными поверхностями с толкателями 5 (фиг. 1, слева), а затем перемещают толкатели 5 к оси устройства (фиг. 1, справа), создавая требуемый торцовый подпор стороны пластин 6 подпора, в результате чего заготовка 17 вытягивается в полую деталь 18.

Торцовые поверхности 12 пластин 6 подпора в исходном положении (фиг. 1, слева) расположены у боковых поверхностей прижима 2 и при рабочем ходе пресса они вместе с пластинами 6 подпора перемещаются в фиксированный зазор между горизонтальными рабочими поверхностями прижима 2 и матрицы на длину L, необходимую для вытяжки заготовки 17 в полую деталь 18 глубиной Н.

В случае выполнения толкателей 5 сплощными, т. е, без пазов 9 и перемычек 13, они вместе с пластинами 6 подпора должны были бы отстоять от прижима 2 на расстоянии L и на этом участке пластина 6 подпора была не прижата и при создании торцового подпора g она разрущилась бы в результате потери устойчивости. Выполнение в толкателях 5 пазов 9 позволяет снизить длину неприжатой части пластины 6 подпора до ширины прорезей , при которой потеря устойчивости пластин 6 подпора не происходит.

При перемещении толкателей 5 к оси устройства, перемычки 13 имеют возможность сближаться в зазоре между пластинами 6 подпора и верхней горизонтальной поверхностью прижима 2, не создавая условий для потери устойчивости пластин 6 подпора (фиг. 3).

После окончания процесса вытяжки клиновые толкатели 6, прижим 2 и пуансон 1. возвращаются в крайнее верхнее положение, а толкатели 5 с пластинами 6 подпора - в исходное положение и отщтампованная деталь 18 при помощи выталкивателя удаляется сначала из вытяжной втулки 4, а затем и из рабочей зоны устройства.

Возврат толкателей 5 с пластинами 6 подпора в исходное положение обеспечивается тем, что его перемычки 13 работают подобно виткам пружины и при отходе вверх сначала клиновых толкателей 7 и затем прижима 2 пазы 9 восстанавливают свою первоначальную форму и щирину 1.

При рабочем ходе пресса противоположно расположенные толкатели 5 с пластинами 6 подпора под действием клиньев 7 не только сближаются, но и смещаются в перпендикулярном сближению направлении, что приводит к уменьщению расстояния

боковой поверхности 10 каждого толкателя 5 от соответствующей боковой поверхности 14 матрицедержателя 3 с величины В (фиг. 2) до величины в (фиг. 3).

Пластинчатые пружины 16 вместе с пружинным действием перемычек 13 толкателя 5 обеспечивают возврат в исходное положение толкателей 5 с пластинами 6 подпора после окончания цикла штамповки.

Предложенное устройство обеспечивает повышение надежности путем предотвращения потери устойчивости пластин подпора.

/J

в

11

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжки с торцовым подпором | 1985 |

|

SU1248697A1 |

| Устройство для вытяжки | 1982 |

|

SU1098615A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для вытяжки | 1984 |

|

SU1192885A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Устройство для глубокой вытяжки | 1984 |

|

SU1224044A1 |

| Штамп для вытяжки | 1978 |

|

SU741994A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦОВБ1М ПОДПОРОМ, содержаш.ее соосно установленные матрицу и пуансон, коаксиально которому расположен прижим, толкатели с пластинами подпора и привод перемеш,ения толкателей, отличающееся тем, что, с целью повышения надежности путем предотвраш ения потери устойчивости пластин подпора, толкатели выполнены со ступенчатой выемкой для размещения пластин подпора и с вертикальными сквозными по толщине пазами, расположенными поочередно на противоположных боковых сторонах, причем плоскость симметрии пазов параллельна рабочей торцовой поверхности пластин подпора.

| Мещерин В | |||

| Г | |||

| Листовая штамповка | |||

| М.: Машиностроение, 1975, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

Авторы

Даты

1985-10-23—Публикация

1984-05-11—Подача