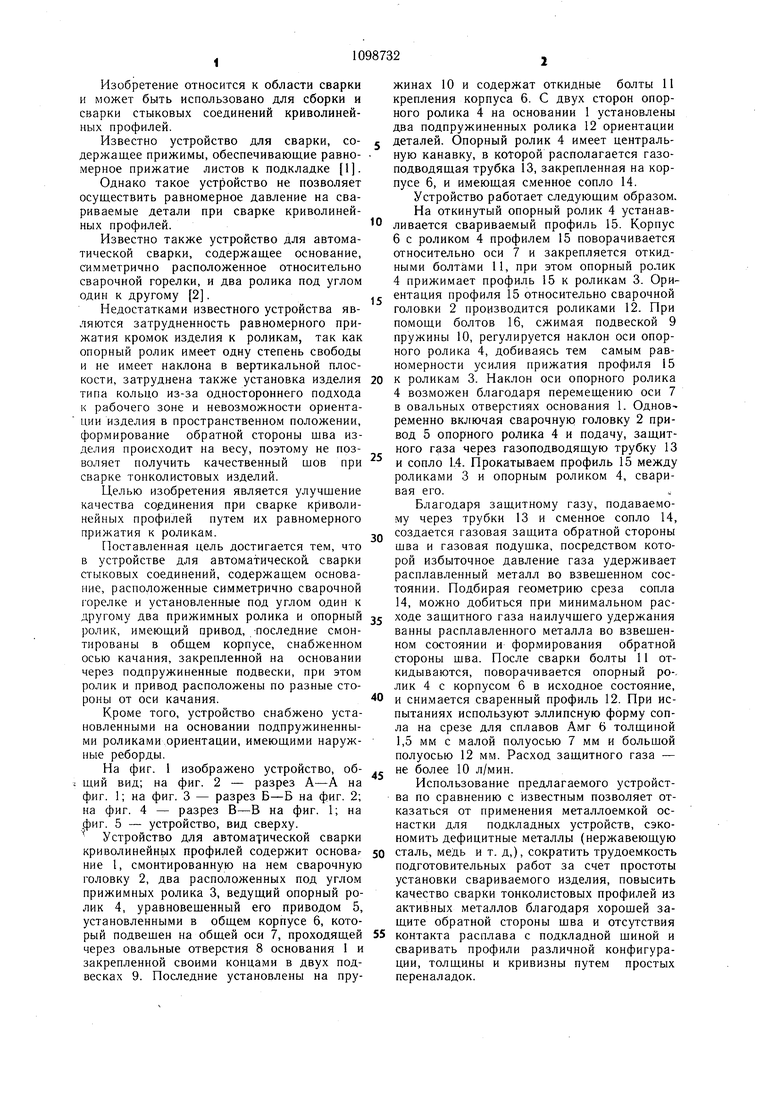

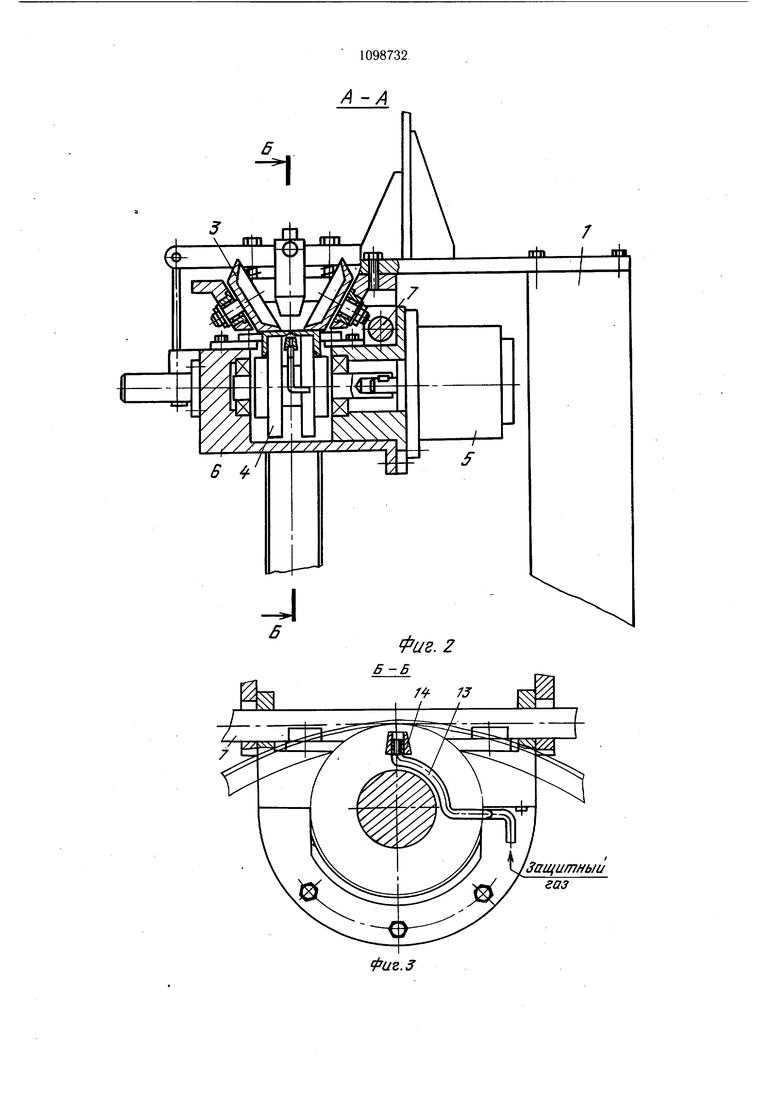

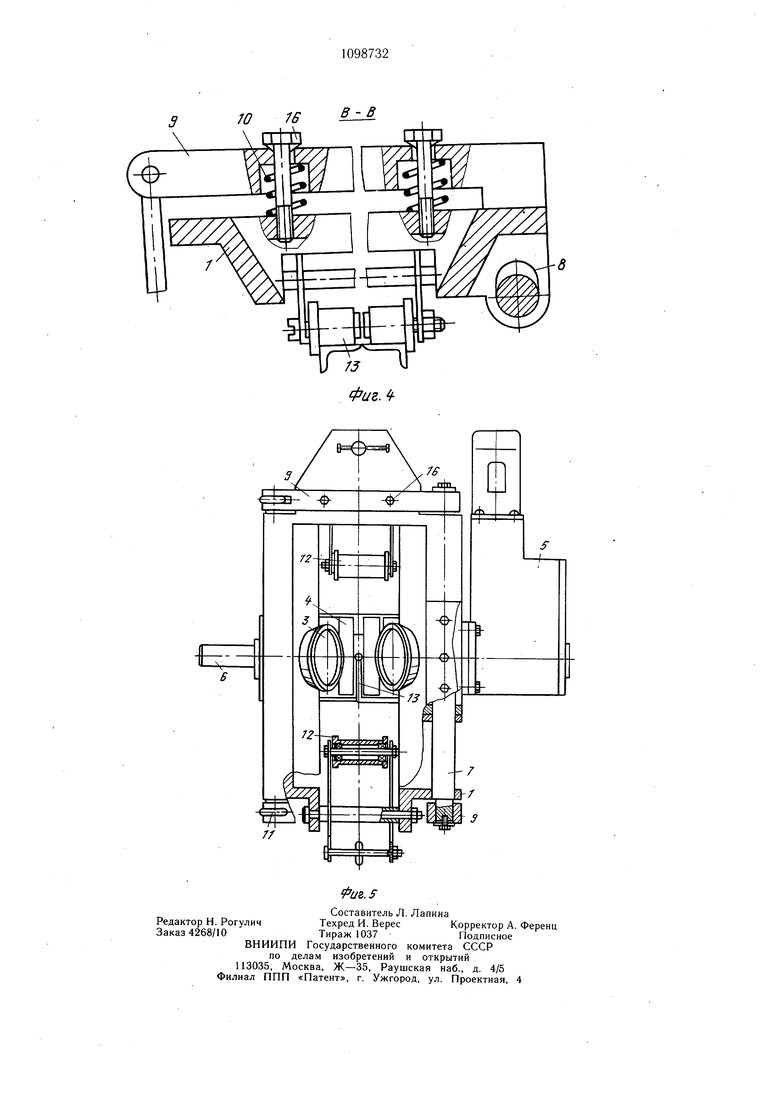

Изобретение относится к области сварки и может быть использовано для сборки и сварки стыковых соединений криволинейных профилей. Известно устройство для сварки, содержащее прижимы, обеспечивающие равномерное прижатие листов к подкладке 1. Однако такое устройство не позволяет осуществить равномерное давление на свариваемые детали при сварке криволинейных профилей. Известно также устройство для автоматической сварки, содержащее основание, симметрично расположенное относительно сварочной горелки, и два ролика под углом один к другому 2. Недостатками известного устройства являются затрудненность равномерного прижатия кромок изделия к роликам, так как опорный ролик имеет одну степень свободы и не имеет наклона в вертикальной плоскости, затруднена также установка изделия типа кольцо из-за одностороннего подхода к рабочего зоне и невозможности ориентации изделия в пространственном положении, формирование обратной стороны щва изделия происходит на весу, поэтому не позволяет получить качественный щов при сварке тонколистовых изделий. Целью изобретения является улучщение качества соединения при сварке криволинейных профилей путем их равномерного прижатия к роликам. Поставленная цель достигается тем, что в устройстве для автоматической сварки стыковых соединений, содержащем основание, расположенные симметрично сварочной горелке и установленные под углом один к другому два прижимных ролика и опорный ролик, имеющий привод, -последние смонтированы в общем корпусе, снабженном осью качания, закрепленной на основании через подпружиненные подвески, при этом ролик и привод расположены по разные стороны от оси качания. Кроме того, устройство снабжено установленными на основании подпружиненными роликами ориентации, имеющими наружные реборды. На фиг. 1 изображено устройство, об; щий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - устройство, вид сверху. Устройство для автоматической сварки криволинейнь1х профилей содержит основа.ние 1, смонтированную на нем сварочную головку 2, два расположенных под углом прижимных ролика 3, ведущий опорный ролик 4, уравновешенный его приводом 5, установленными в общем корпусе 6, который подвещен на общей оси 7, проходящей через овальные отверстия 8 основания 1 и закрепленной своими концами в двух подвесках 9. Последние установлены на пружинах 10 и содержат откидные болты 11 крепления корпуса 6. С двух сторон опорного ролика 4 на основании 1 установлены два подпружиненных ролика 12 ориентации деталей. Опорный ролик 4 имеет центральную канавку, в которой располагается газоподводящая трубка 13, закрепленная на корпусе 6, и имеющая сменное сопло 14. Устройство работает следующим образом. На откинутый опорный ролик 4 устанавливается свариваемый профиль 15. Корпус б с роликом 4 профилем 15 поворачивается относительно оси 7 и закрепляется откидными болтами 11, при этом опорный ролик 4 прижимает профиль 15 к роликам 3. Ориентация профиля 15 относительно сварочной головки 2 производится роликами 12. При помощи болтов 16, сжимая подвеской 9 пружины 10, регулируется наклон оси опорного ролика 4, добиваясь тем самым равномерности усилия прижатия профиля 15 к роликам 3. Наклон оси опорного ролика 4 возможен благодаря перемещению оси 7 в овальных отверстиях основания 1. Однов ременно включая сварочную головку 2 привод 5 опорного ролика 4 и подачу, защитного газа через газоподводящую трубку 13 и сопло 1.4. Прокатываем профиль 15 между роликами 3 и опорным роликом 4, сваривая его. Благодаря защитному газу, подаваемому через трубки 13 и сменное сопло 14, создается газовая защита обратной стороны шва и газовая подущка, посредством которой избыточное давление газа удерживает расплавленный металл во взвещенном состоянии. Подбирая геометрию среза сопла 14, можно добиться при минимальном расходе защитного газа наилучшего удержания ванны расплавленного металла во взвешенном состоянии и формирования обратной стороны шва. После сварки болты 11 откидываются, поворачивается опорный ро-, лик 4 с корпусом 6 в исходное состояние, и снимается сваренный профиль 12. При испытаниях используют эллипсную форму сопла на срезе для сплавов Амг 6 толщиной 1,5 мм с малой полуосью 7 мм и больщой полуосью 12 мм. Расход защитного газа - не более 10 л/мин. Использование предлагаемого устройства по сравнению с известным позволяет отказаться от применения металлоемкой оснастки для подкладных устройств, сэкономить дефицитные металлы (нержавеющую сталь, меДь и т. д,), сократить трудоемкость подготовительных работ за счет простоты установки свариваемого изделия, повысить качество сварки тонколистовых профилей из активных металлов благодаря хорошей защите обратной стороны щва и отсутствия контакта расплава с подкладной щиной и сваривать профили различной конфигурации, толщины и кривизны путем простых переналадок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| Устройство для сварки | 1983 |

|

SU1123818A1 |

| Устройство для сварки | 1986 |

|

SU1442350A1 |

| Устройство для автоматической электродуговой сварки тавровых соединений | 1980 |

|

SU912460A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Головка для сварки | 1987 |

|

SU1523276A1 |

| Устросйтво для сварки вертикальных швов | 1972 |

|

SU564131A1 |

| Устройство для формирования кольцевых сварных швов | 1989 |

|

SU1779521A1 |

| Устройство для сборки и сварки криволинейного днища с боковинами | 1990 |

|

SU1756085A1 |

| Установка для сварки | 1977 |

|

SU677857A1 |

1. УСТРОЙСТВО ДЛЯ АВТО/viATHMECKOH СВАРКИ СТЫКОВЫХ ссе ДННЕНИЙ, содержащее основание, расположенные симметрично сварочной горелке и установленные под углом один к другому два прижимных ролика н опорный ролик, имеющий привод, отличающееся тем, что, с целью улучшения качества соединения при сварке криволинейных профилей путем обеспечения их равномерного прижатия к роликам, опорный ролик и его привод смонтированы в общем корпусе, снабженном осью качания, закрепленной на основании через подпружиненные подвески, при этом ролик и привод расположены по разные стороны от оси качания. 2. Устройство по п. 1, отличающееся тем, что оно снабжено установленными на основании подпружиненными роликами ориентации , имеющими наружные реборды. А.(Л ;о оо оо to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Куркин С | |||

| А | |||

| Технология изготовления сварных конструкций | |||

| Атлас чертежей | |||

| М., 1962 | |||

| с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматической сварки | 1972 |

|

SU455834A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1983-02-23—Подача