Изобрггекие относится к области дугозок сварки, иреимущественко кеплавкщкмск электродам в защитно / газе или микроплаз- менной сварки, и может быть применено при изготовлении тонколистовых конструк- 11,ий с отбортовкой кромок, имеющих сложную форму шва, поверхность с различной кривизной.

Цель изобретения - повьшление качества сборки и сварки, повышекие макеврекности, точности направления по стыку и производительности процесса.

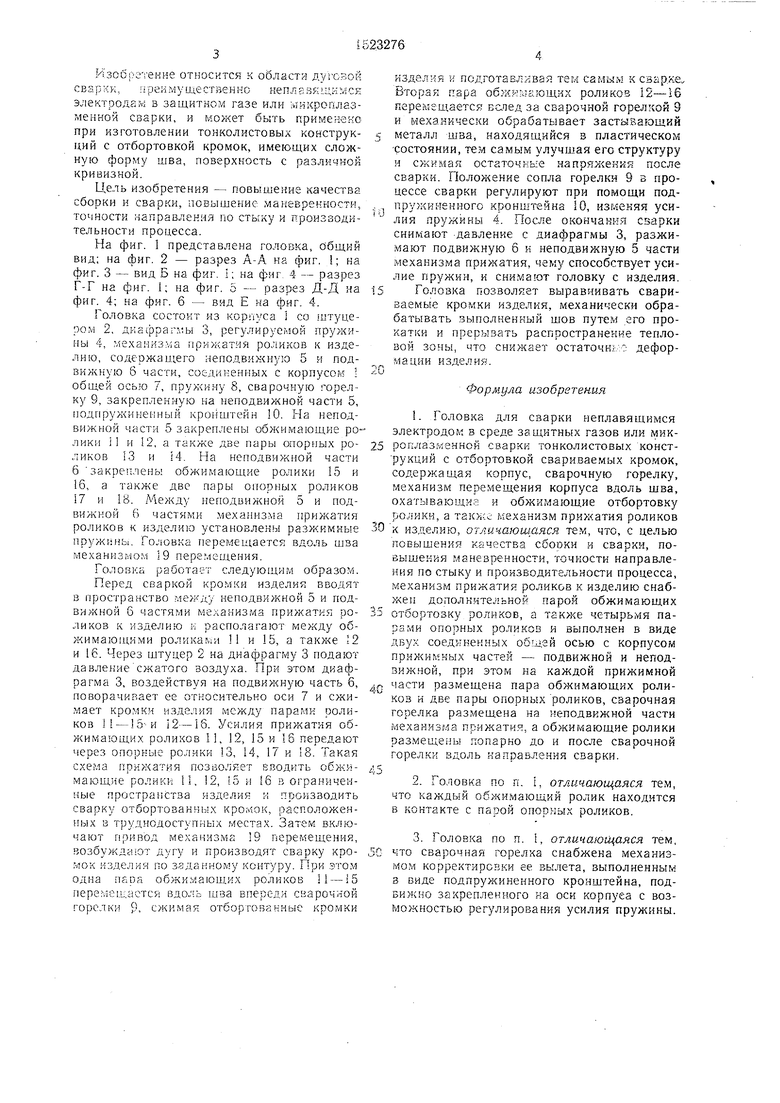

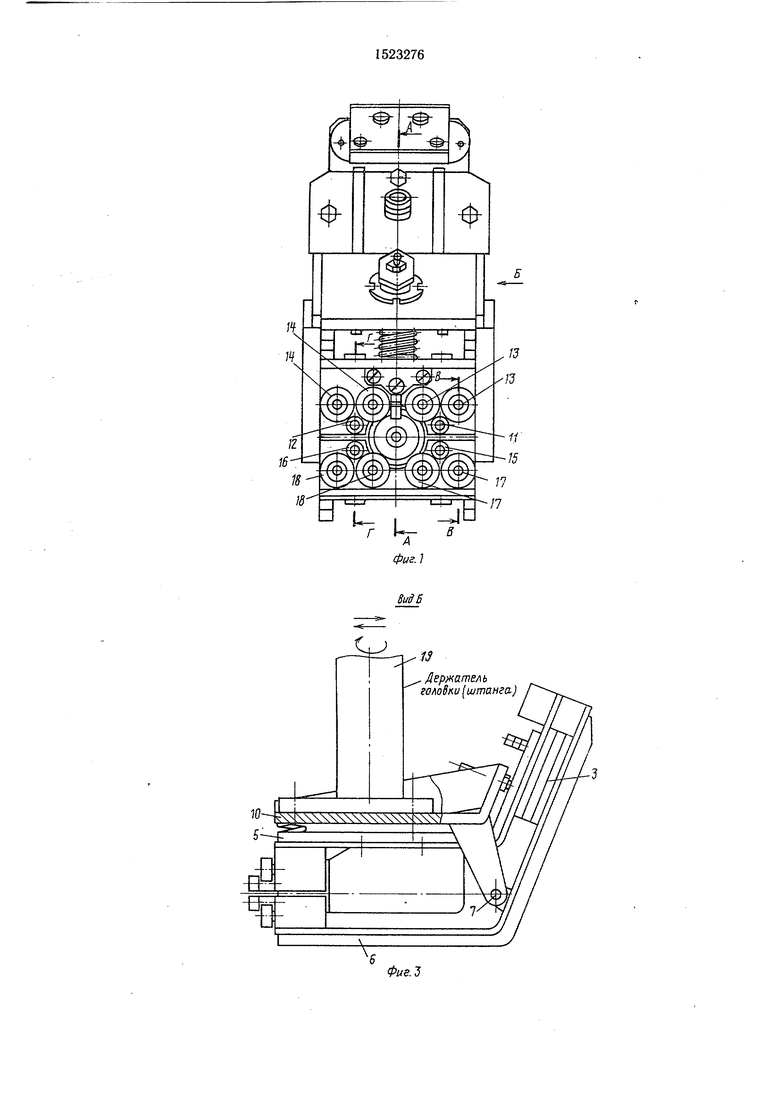

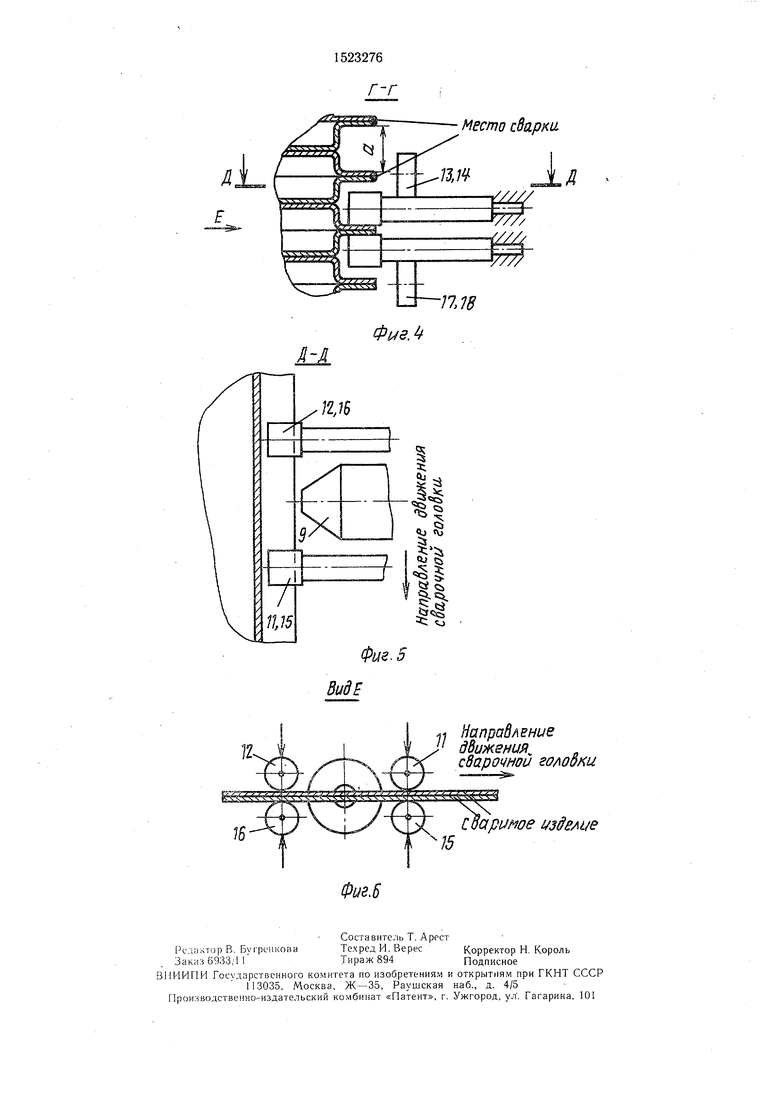

На фиг. 1 представлена головка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез Г-Г на фиг. 1; на фиг. 5 - разрез Д-Д на фиг. 4; на фиг. 6 - вид Е на фиг. 4.

Головка состоит из корпуса 1 со штуцером 2, диафраг: ,;ы 3, регулируемой пружины 4, механизма прижатия роликов к изделию, содержащего непо. 5 и подвижную б части, соединенных с корпусом 1 общей осью 7, пружину 8, сварочную горелку 9, закрепленную на неподвижной части 5, подпружиненный кр0 -1щтейн 10. На неподвижной части 5 закреплены обл имающие ро- ликя П и 12, а также две пары опорных роликов 13 и 14. На неподвижной части 6 закреплены обжимающие ролики 15 и 16, а также две пары опорных роликов 17 и 18. Между неподвижной 5 и подвижной 8 частями механизма прижатия роликов к изделию установлены разжимные пружины. Головка перемещается вдоль шва механизмом 19 перемеиления.

Головка работает следующим образом.

Перед сваркой кромки изделия вводят в пространство между неподвижной 5 и под- ви. 6 частями механизма прижатия роликов к изделию к располагают между обжимающими ролика,И 11 и 15, а 12 и 16. Через щтуцер 2 на диафрагму 3 подают давление сжатого воздуха. При этом диафрагма 3, воздействуя на подвижную часть б, поворачивает ее относительно оси 7 и .мает кро.мки изделия между парами роликов И - 5 и 12-16. Усилия прижатия обжимающих роликов 11, 12, 15 и 16 передают через опорные ролики 13, 14, 17 и 18. Такая схема прижатия позволяет Б.ВОДИТЬ обжимающие ролики 11. 12, i5 и 16 в ограниченные пространства изделия и производить сварку отбортованных кромок, расположенных в труднодоступных местах. Затем включают привод механиз.ма 19 перемещения, возбу. дугу и производят сварку кромок изделия по заданному контуру. При этом одна паоа об.жимающих роликов II -15 перемещается вдоль шва впереди сварочной горелки Р, сжимая отбортованные кромки

5

0

изделия и подготав. тег.-{ самым к сварке Вторая пара обж -15;ающнх роликов 12-16 перемещается вслед за сварочной горелкой 9 и механически обрабатывает засть йающий металл щва, находящийся в пластическом состоянии, тем самым улучшая его структуру и сжимая остаточные напряжения после сварки. Положение сопла горелки 9 з процессе сварки регулируют при помощи подпружиненного кронштейна 10, усилия пружины 4. После окончания сварки снимают давление с диафрагмы 3, разжимают подвижную 6 к неподвижную 5 части механизма прижатия, чему способствует усилие пружин, и снимают головку с изделия. Головка позволяет выравнивать свариваемые кромки изделия, механически обрабатывать выполненный щов путем его прокатки и прерывать распространение тепловой зоны, что снижает остаточк1:,;0 деформации изделия.

Формула изобретения

. Головка для сварки неплавящимся электродом в среде защитных газов или микроплазменной сварки тонколистовых коист- рукций с отбортовкой свариваемых кромок, содержащая корпус, сварочную горелку, механизм перемещения корпуса вдоль шва, охатывающий и обжимающие отбортовку ролики, а также механизм прижатия роликов к изделию, огличаюш.аяся тем, что, с целью повышения качества сбооки и сварки, по- выщеиия маневренности, точности направления по стыку и производительности процесса, механизм прижатия роликов к изделию снаб- же дополнительной парой обжимающих отбортовку роликов, а также четырьмя парами опорных роликов и выполнен в виде двух соединенных общей осью с корпусом прижимных частей - подвижной и неподвижной, при этом на каждой прижимной части размещена пара обжимающих роликов и две пары опорных роликов, сварочная горелка размещена на неподвижной части механизма прижатия, а обжимающие ролики размещены попарно до и после сварочной горелки вдоль направления сварки.

2.Головка по п. I, отличающаяся тем, что каждый обжимающий ролик находится в контакте с парой опорных роликов.

3.Головка по п. I, отличающаяся тем, что сварочная горелка снабжена механизмом корректировки ее вылета, выполненным 3 виде подпружиненного кронщтейна, подвижно закрепленного на оси корпуса с возможностью регулирования усилия пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 1971 |

|

SU418297A1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

| Устройство для автоматической сварки | 1986 |

|

SU1353592A1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВЫХ КОНСТРУКЦИЙ ИЗ МОЛИБДЕНА ИЛИ ЕГО СПЛАВОВ | 2013 |

|

RU2544763C2 |

| Устройство для автоматической сварки | 1984 |

|

SU1227393A1 |

| Устройство для сборки и сварки криволинейного днища с боковинами | 1990 |

|

SU1756085A1 |

| Устройство для автоматической сварки угловых швов | 1977 |

|

SU733937A1 |

| Автомат для сварки и способ его перемещения | 1988 |

|

SU1556854A1 |

| Стенд для сборки и сварки полотнищ | 1981 |

|

SU1014675A1 |

Изобретение относится к дуговой сварке, преимущественно неплавящимся электродам в защитном газе или микроплазменной сварке, и может быть использовано при изготовлении тонколистовых конструкций с отбортовкой кромок, имеющих сложную форму шва, поверхность с различной кривизной. Цель изобретения - повышение качества сборки и сварки, повышение маневренности, точности направления по стыку и производительности процесса. Головку, состоящую из корпуса 1, диафрагмы 3, механизма прижатия кромок изделия с неподвижной 5 и подвижной 6 частями, а также сварочной горелкой 9, устанавливают на отбортованные кромки изделия, размещая их между обжигающими роликами, прижимающими кромки друг к другу посредством усилия, передаваемого на них опорными роликами. Такая схема позволяет выполнять сварку швов, размещенных в стесненных условиях. Обжимающие ролики располагают по линии сварки вдоль шва до и после сварочной горелки, что позволяет выравнивать и сжимать кромки до сварки и механически обрабатывать выполненный шов способом прокатки пластического металла следом за сваркой. Корректировку горелки относительно стыка выполняют поворотом кронштейна 10 относительно оси 7, регулируя усилие пружины 4. Головка может перемещаться по свариваемому шву посредством механизма перемещения как с ручным управлением, так и в автоматически запрограммированном режиме. 2 з.п. ф-лы, 6 ил.

W

13

, ДЕр катель голобки штанга)

Фие.Ъ

18

Место cSapKu,

im i Л

П

.

Фие.5

1 Напрадление , сдарочнои soAOoKu

ариное L/3isMie

15

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 1971 |

|

SU418297A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-23—Публикация

1987-10-12—Подача