Изобретение относится к оборудованию для промышленности и предназначено для изготовления и наложения заготовок протектора.

Известно устройство для наложения заготовок протектора, в частности профильных боковин, содержащее механизм подачи заготовки протектора, привод для его возвратно-поступательного перемещения и прикаточный ролик 1 .

В этом устройстве механизм подачи заготовки протектора выполнен в виде рольганга с вращающимися опорными роликами с расположенными по их краям планками для направления накладываемой заготовки протектора.

Однако предварительное ориентирование накладываемой заготовки протектора осуществляется за счет трения о направляющие планки с последующей окончательной центровкой на каркасе покрыщки, достигаемой конструкцией прикаточного ролика, вследствие чего не обеспечивается возможность автономного наложения боковин с малым поперечным сечением (минибоковин), особенно, если они поступают на сборку непосредственно от узла их формования, поскольку вследствие трения о направляющие планки и преодоления сил сопротивления опорных роликов может происходить вытяжка и разрыв заготовки минибоковнн, а также обусловленное ориентированием только по одной плоскости недопустимое смещение накладываемой заготовки минибоковин перед ее прикаткой.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для наложения заготовок протектора покрыщек пневматических щин, содержащее механизм для формирования заготовки протектора из резиновой смеси, сборочный барабан с приводом его вращения и механизмом регистрации его поворота на один оборот, механизм подачи заготовки протектора к сборочному барабану в виде системы поддерживающих роликов и основного и дополнительного подающих роликов с ребордами на их торцах, смонтированных в корпусе на параллельных осях, кинематически связанных между собой, механизм для поворота корпуса, выполненный в виде рычага, одним концом связанного с приводом, а другим концом связанного посредством установленной в нем перпендикулярно осям подающих роликов оси с корпусом, нож для поперечной резки заготовки протектора, и муфту сцепления, смонтированную на оси основного подающего ролика для соединения с приводом вращения сборочного барабана, причем подающие ролики связаны между собой посредством закрепленного на дополнительном подающем ролике кольца, взаимодействующего с выполненной на основном подающем ролике кольцевой проточкой.

В известиом устройстве реборды жестко связаны с подающими роликами, а последние смонтированы с возможностью перемещения вдоль их осей. Устройство позволяет при автономном наложении минибоковин протектора отслеживать допускаемые изготовлением и монтажом сборочного барабана и технологией укладки слоев беговой части протектора осевые и угловые отклонения ее профиля за счет обеспечения возможности соответствующего смещения и поворота подающих роликов 2.

Недостатком известного устройства является то, что жесткая установка реборд на подающих роликах ограничивает в процессе наложения загоговок минибоковин по периметру беговой части протектора расстояние между ребордами конкретными установочными размерами. Это обстоятельство при отклонениях щирины профиля беговой части от номинальной в пределах технологических допусков, которые соизмеримы с размерами минибоковины ( у покрышки с посадочным диаметром 13 допуск на ширину протектора по короне составляет ±3мм а размер основания минибоковины -5 мм), существенно снижает точность укладки заготовки минибоковины относительно торцов беговой части протектора.

В частности, при отклонении щирины беговой части по короне в сторону отрицательного допуска жесткая установка реборд на номинальный размер может привести к смещению положения накладываемых минибоковин относительно оси симметрии профиля беговой части, причем будет смещение положения основания другой минибоковины от основания беговой части на расстояние, соответствующее величине указанного допуска. И хотя связь последней минибоковины с соответствующим торцом беговой части может быть достигнута в известном устройстве дополнительной прикаткой, однако указанное отклонение положения минибоковины ведет к последующему смещению положения других деталей протектора, например боковин, поскольку последнее определяется положением минибоковин, на которые они накладываются, от оси симметрии баговой части протектора, что ведет к снижению качества покрыщки в целом.

В случае отклонения щирины беговой части в сторону положительного допуска от номинальной в известном устройстве наложение минибоковин соответственно сопровождается смещением их основания вверх от основания беговой части, что также снижает качество наложения минибоковин.

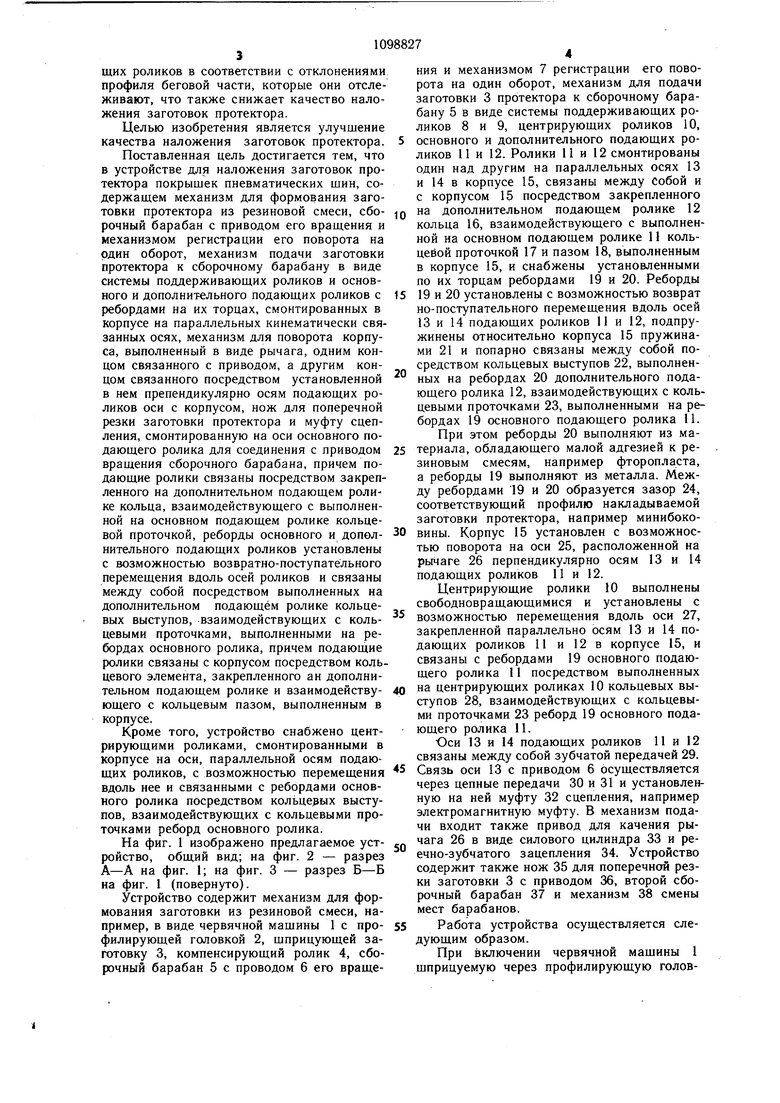

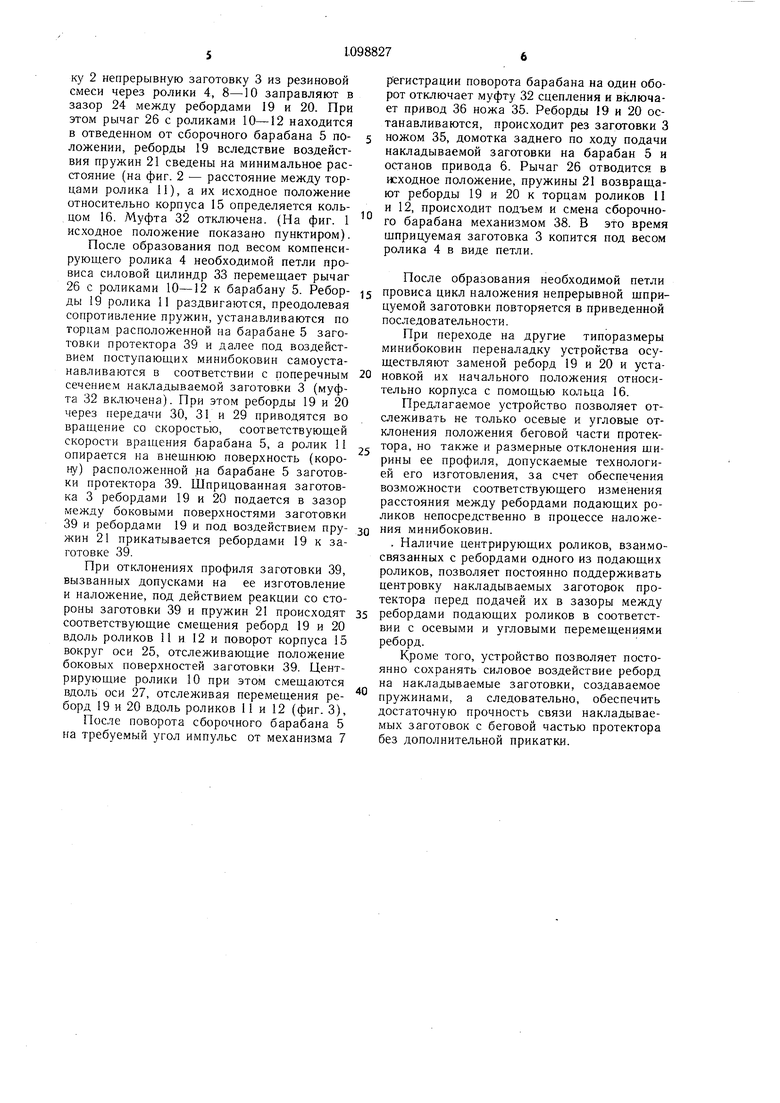

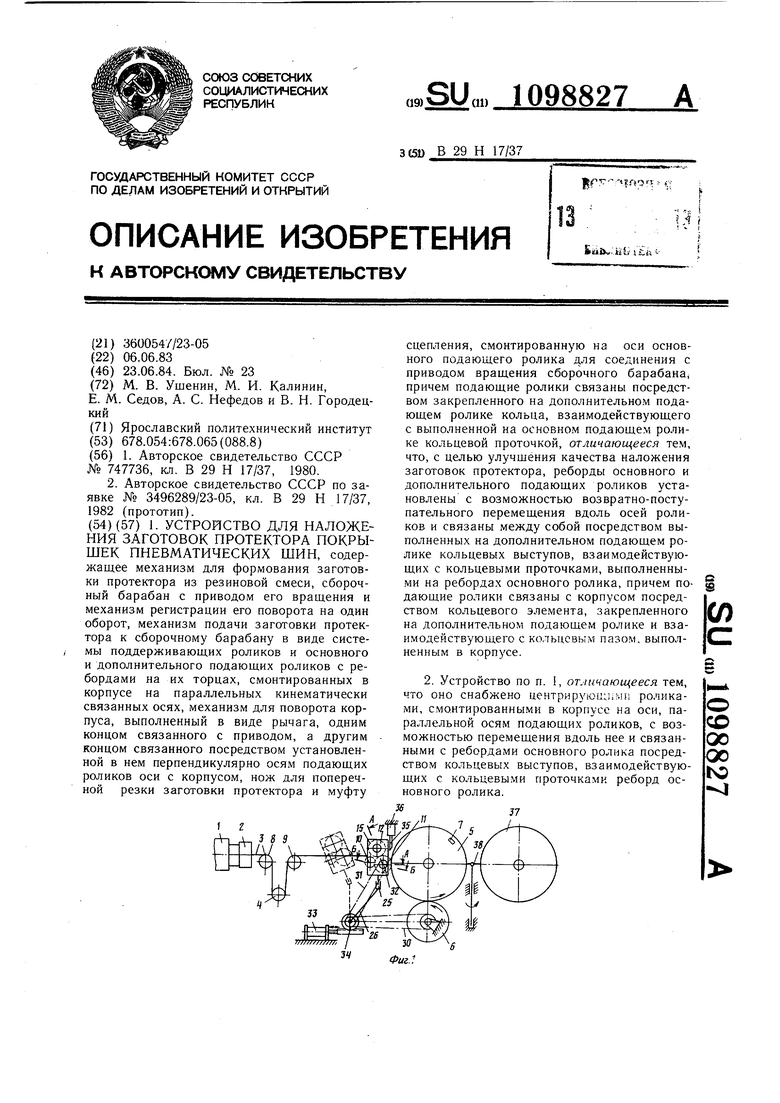

Кроме тогсГ, отсутствие в известном устройстве центрирующих роликов, конструктивно связанных с подающими, не может обеспечить удовлетворительную точность ориентирования заготовок минибоковин перед подачей их в зазоры между ребордами вследствие указанных перемещений подающих роликов в соответствии с отклонениями профиля беговой части, которые они отслеживают, что также снижает качество наложения заготовок протектора. Целью изобретения является улучшение качества наложения заготовок протектора. Поставленная цель достигается тем, что в устройстве для наложения заготовок протектора покрышек пневматических шин, содержащем механизм для формования заготовки протектора из резиновой смеси, сборочный барабан с приводом его вращения и механизмом регистрации его поворота на рдин оборот, механизм подачи заготовки протектора к сборочному барабану в виде системы поддерживающих роликов и основного и дополнительного подающих роликов с ребордами на их торцах, смонтированных в корпусе на параллельных кинематически связанных осях, механизм для поворота корпуса, выполненный в виде рычага, одним концом связанного с приводом, а другим кон... - ..„..., „j.-,.. цом связанного посредством установленной в нем препендикулярно осям подающих роликов оси с корпусом, нож для поперечной резки заготовки протектора и муфту сцепления, смонтированную на оси основного подающего ролика для соединения с приводом вращения сборочного барабана, причем подающие ролики связаны посредством закрепленного на дополнительном подающем ролике кольца, взаимодействующего с выполненной на основном подающем ролике кольцевой проточкой, реборды основного и допелнительного подающих роликов установлены с возможностью возвратно-поступательного перемещения вдоль осей роликов и связаны между собой посредством выполненных на дополнительном подающем ролике кольцевых выступов, взаимодействующих с кольцевыми проточками, выполненными на ребордах основного ролика, причем подающие ролики связаны с корпусом посредством кольцевого элемента, закрепленного ан дополнительном подающем ролике и взаимодействующего с кольцевым пазом, выполненным в корпусе. Кроме того, устройство снабжено центрирующими роликами, смонтированными в корпусе на оси, параллельной осям подающих роликов, с возможностью перемещения вдоль нее и связанными с ребордами основного ролика посредством кольцевых выступов, взаимодействующих с кольцевыми проточками реборд основного ролика. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 (повернуто). Устройство содержит механизм для формования заготовки из резиновой смеси, например, в виде червячной машины 1 с профилирующей головкой 2, шприцующей заготовку 3, компенсирующий ролик 4, сборочный барабан 5 с проводом 6 его вращения и механизмом 7 регистрации его поворота на один оборот, механизм для подачи заготовки 3 протектора к сборочному барабану 5 в виде системы поддерживающих роликов 8 и 9, центрирующих роликов 10, основного и дополнительного подающих роликов 11 и 12. Ролики И и 12 смонтированы один над другим на параллельных осях 13 и 14 в корпусе 15, связаны между Собой и с корпусом 15 посредством закрепленного дополнительном подающем ролике 12 кольца 16, взаимодействующего с выполненной на основном подающем ролике 11 кольцевой проточкой 17 и пазом 18, выполненным в корпусе 15, и снабжены установленными по их торцам ребордами 19 и 20. Реборды 19 и 20 установлены с возможностью возврат но-поступательного перемещения вдоль осей 13 и 14 подающих роликов 11 и 12, подпружинены относительно корпуса 15 пружинами 21 и попарно связаны между собой посредством кольцевых выступов 22, выполненных на ребордах 20 дополнительного подающего ролика 12, взаимодействующих с кольцевыми проточками 23, выполненными на ребордах 19 основного подающего ролика 11. При этом реборды 20 выполняют из материала, обладающего малой адгезией к резиновым смесям, например фторопласта, а реборды 19 выполняют из металла. Между ребордами 19 и 20 образуется зазор 24, соответствующий профилю накладываемой заготовки протектора, например минибоковины. Корпус 15 установлен с возможностью поворота на оси 25, расположенной на рычаге 26 перпендикулярно осям 13 и 14 подающих роликов 11 и 12. Центрирующие ролики 10 выполнены свободновращающимися и установлены с возможностью перемещения вдоль оси 27, закрепленной параллельно осям 13 и 14 подающих роликов 11 и 12 в корпусе 15, и связаны с ребордами 19 основного подаюЩего ролика 11 посредством выполненных центрирующих роликах 10 кольцевых выступов 28, взаимодействующих с кольцевыми проточками 23 реборд 19 основного подающего ролика И. Оси 13 и 14 подающих роликов 11 и 12 связаны между собой зубчатой передачей 29. Связь оси 13 с приводом 6 осуществляется через цепные передачи 30 и 31 и установленную на ней муфту 32 сцепления, например электромагнитную муфту. В механизм подачи входит также привод для качения рычага 26 в виде силового цилиндра 33 и реечно-зубчатого зацепления 34. Устройство содержит также нож 35 для поперечной резки заготовки 3 с приводом 36, второй сборочный барабан 37 и механизм 38 смены мест барабанов. Работа устройства осуществляется следующим образом. При включении червячной машины 1 щприцуемую через профилирующую головку 2 непрерывную заготовку 3 из резиновой смеси через ролики 4, 8-10 заправляют в зазор 24 между ребордами 19 и 20. При этом рычаг 26 с роликами 10-12 находится в отведенном от сборочного барабана 5 пОложении, реборды 19 вследствие воздействия пружин 21 сведены на минимальное расстояние (на фиг. 2 - расстояние между торцами ролика II), а их исходное положение относительно корпуса 15 определяется кольцом 16. Муфта 32 отключена. (На фиг. 1 ис.ходное положение показано пунктиром). После образования под весом компенсирующего ролика 4 необходимой петли провиса силовой цилиндр 33 перемещает рычаг 26 с роликами 10-12 к барабану 5. Реборды 19 ролика 11 раздвигаются, преодолевая сопротивление пружин, устанавливаются по торцам расположенной на барабане 5 заготовки протектора 39 и далее под воздействием поступающих минибоковин самоустанавливаются в соответствии с поперечным сечением накладываемой заготовки 3 (муфта 32 включена). При этом реборды 19 и 20 через передачи 30, 31 и 29 приводятся во вращение со скоростью, соответствующей скорости вращения барабана 5, а ролик И опирается на внещнюю поверхность (корону) расположенной на барабане 5 заготовки протектора 39. Шприцованная заготовка 3 ребордами 19 и 20 подается в зазор между боковыми поверхностями заготовки 39 и ребордами 19 и под воздействием пружин 21 прикатывается реборда.ми 19 к заготовке з9. При отклонениях профиля заготовки 39, вызванных допусками на ее изготовление и наложение, под действием реакции со стороны заготовки 39 и пружин 21 происходят соответствующие смещения реборд 19 и 20 вдоль роликов И и 12 и поворот корпуса 15 вокруг оси 25, отслеживающие положение боковых поверхностей заготовки 39. Центрирующие ролики 10 при этом смещаются вдоль оси 27, отслеживая перемещения реборд 19 и 20 вдоль роликов 11 и 12 (фиг. 3), После поворота сборочного барабана 5 на требуемый угол импульс от механизма 7 регистрации поворота барабана на один оборот отключает муфту 32 сценления и включает привод 36 ножа 35. Реборды 19 и 20 останавливаются, происходит рез заготовки 3 ножом 35, домотка заднего по ходу подачи накладываемой заготовки на барабан 5 и останов привода 6. Рычаг 26 отводится в исходное положение, пружины 21 возвращают реборды 19 и 20 к торцам роликов 11 и 12, происходит подъем и смена сборочного барабана механизмом 38. В это время щприцуемая заготовка 3 копится под весом ролика 4 в виде петли. После образования необходимой петли провиса цикл наложения непрерывной шприцуемой заготовки повторяется в приведенной последовательности. При переходе на другие типоразмеры минибоковин переналадку устройства осуществляют заменой реборд 19 и 20 и установкой их начального положения относительно корпуса с помощью кольца 16. Предлагаемое устройство позволяет отслеживать не только осевые и угловые отклонения положения беговой части протектора, но также и размерные отклонения щирины ее профиля, допускаемые технологией его изготовления, за счет обеспечения возможности соответствующего изменения расстояния между ребордами подающих роликов непосредственно в процессе наложения минибоковин. . Наличие центрирующих роликов, взаи.мосвязанных с ребордами одного из подающих роликов, позволяет постоянно поддерживать центровку накладываемых заготоэок протектора перед подачей их в зазоры между ребордами подающих роликов в соответствии с осевыми и угловыми перемещениями реборд. Кроме того, устройство позволяет постоянно сохранять силовое воздействие реборд на накладываемые заготовки, создаваемое пружинами, а следовательно, обеспечить достаточную прочность связи накладываемых заготовок с беговой частью протектора без дополнительной прикатки.

16 18 Д-А

W ZO Zt

I / /

21

17 39

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наложения заготовок протектора покрышек пневматических шин | 1982 |

|

SU1065242A1 |

| Устройство для наложения заготовок покрышек пневматических шин | 1986 |

|

SU1331661A1 |

| Устройство для подачи и наложения полосового материала на сборочный барабан | 1990 |

|

SU1752574A1 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU973395A2 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ РЕЗИНОВЫХ ПОЛОСОВЫХ ЗАГОТОВОК НА КАРКАС ПОКРЫШКИ | 1982 |

|

SU1078794A1 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU1009804A2 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ РЕЗИНОВЫХ ПОЛОСОВЫХ ЗАГОТОВОК НА КАРКАС | 1987 |

|

SU1455541A2 |

| УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ РЕЗИНОВЫХ ПОЛОСОВЫХ ЗАГОТОВОК НА КАРКАС | 1985 |

|

SU1341881A2 |

| Устройство для центрирования заготовок протектора | 1976 |

|

SU599991A1 |

| Устройство для наложения кольцевых заготовок покрышек пневматических шин | 1981 |

|

SU1030206A1 |

1. УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ ЗАГОТОВОК ПРОТЕКТОРА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащее механизм для формования заготовки протектора из резиновой смеси, сборочный барабан с приводом его вращения и механизм регистрации его поворота на один оборот, механизм подачи заготовки протектора к сборочному барабану в виде системы поддерживающих роликов и основного и дополнительного подающих роликов с ребордами на их торцах, смонтированных в корпусе на параллельных кинематически связанных осях, механизм для поворота корпуса, выполненный в виде рычага, одним концом связанного с приводом, а другим концом связанного посредством установленной в нем перпендикулярно осям подающих роликов оси с корпусом, нож для поперечной резки заготовки протектора и муфту сцепления, смонтированную на оси основного подающего ролика для соединения с приводом вращения сборочного барабана причем подающие ролики связаны посредством закрепленного на дополнительно.м подающем ролике кольца, взаимодействующего с выполненной на основном подающем ролике кольцевой проточкой, отличающееся тем, что, с целью улучщения качества наложения заготовок протектора, реборды основного и дополнительного подающих роликов установлены с возможностью возвратно-поступательного перемещения вдоль осей роликов и связаны между собой посредством выполненных на дополнительном подающем ролике кольцевых выступов, взаимодействующих с кольцевыми проточками, выполненными на ребордах основного ролика, причем подающие ролики связаны с корпусом посред(Л ством кольцевого элемента, закрепленного на дополнительном подающем ролике и взаимодействующего с кольцевым пазом, выполненным в корпусе. 2. Устройство по п. 1, от.Шчающееся тем, что оно снабжено центрирующими роликами, смонтированными в корпусе на оси, пасо раллельной осям подающих роликов, с воз00 СХ) можностью перемещения вдоль нее и связанными с ребордами основного ролика посредством кольцевых выступов, взаимодействуюю щих с кольцевы.ми проточками реборд основного ролика. J7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для наложения боковин протектора покрышки пневматической шины | 1978 |

|

SU747736A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3496289/23-05, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-06-23—Публикация

1983-06-06—Подача