1

Изобретение относится к оборудованию шинной промышленности и предназначено для подачи и центрирования протектора на барабан сборочного станка при сборке нокрышек. Известно устройство для центрирования протектора, включающее подаюший конвейер, выполненный в виде двух рядов несуших роликов, расположенных под углом к центральной продольной оси конвейера 1.

Это устройство обеспечивает достаточно точное центрирование лишь при прямолинейном движении протектора по конвейеру при значительной его длине. При малой длине конвейер, равной длине протектора, центрирование протектора не обеспечивается.

Известно также устройство для центрирования протектора, включаюш,ее рольганг с иоддерживающими роликами, по которым перемещается иротектор, направляющие прижимные ролики, располол енные над конвейером и упирающиеся в боковые поверхности выступающей беговой части протектора, и систему следящих блоков 2.

Эти ролики лишь фпксируют сцеитрированный ранее протектор в заданном положении. При иодаче на барабан протекторов, у которых беговая часть вырал ена не явно, указанное устройство не обеспечивает иадежного центрирования.

Цель изобретеиия - создать центрирующее устройство, позволяющее повысить точность центрирования мерных заготовок протекторов.

Эта и,елъ достигается тем, что конвейер содержит центрирующие ролики, снабл енные индивпдуальнымн приводами их осевого перемещения, и центрирующие боковые планки с приводом их сближения через систему рычагов, связанную со следящей системой.

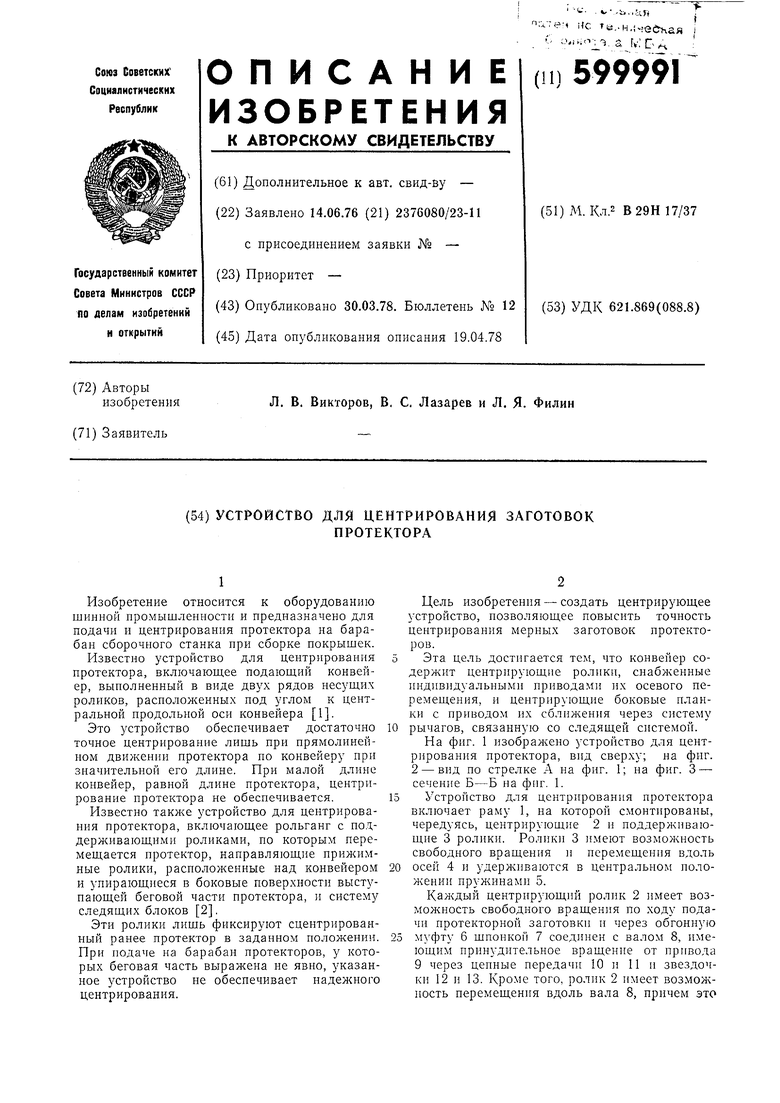

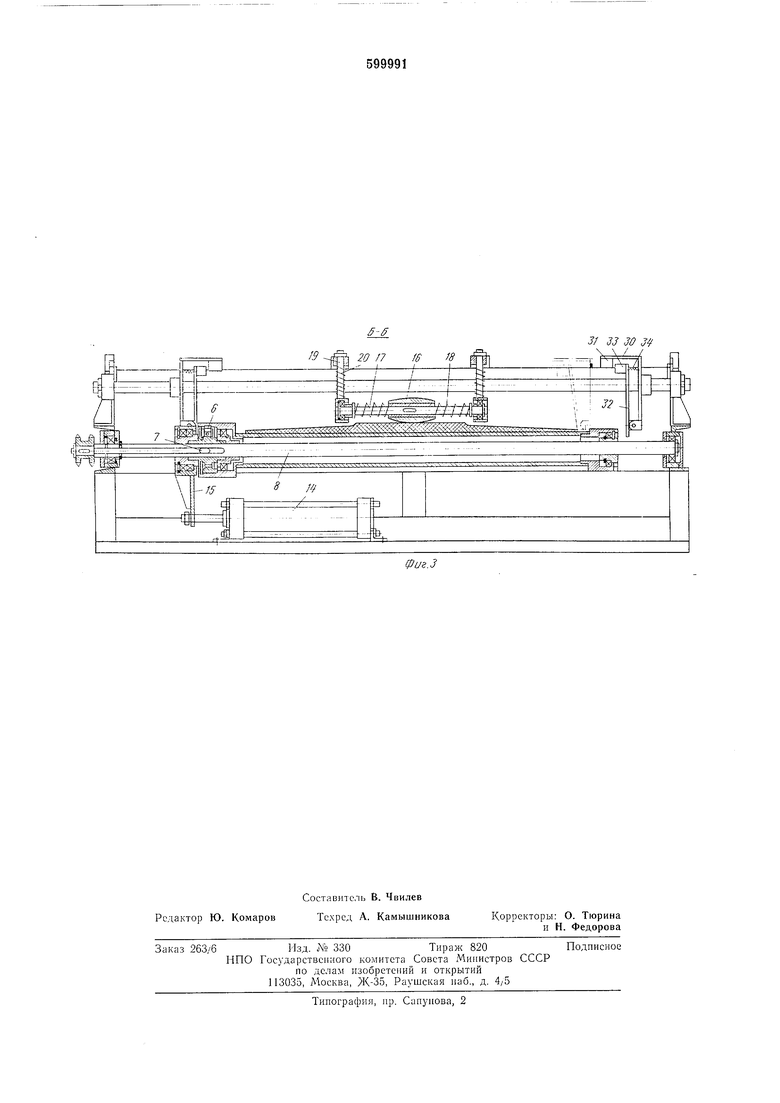

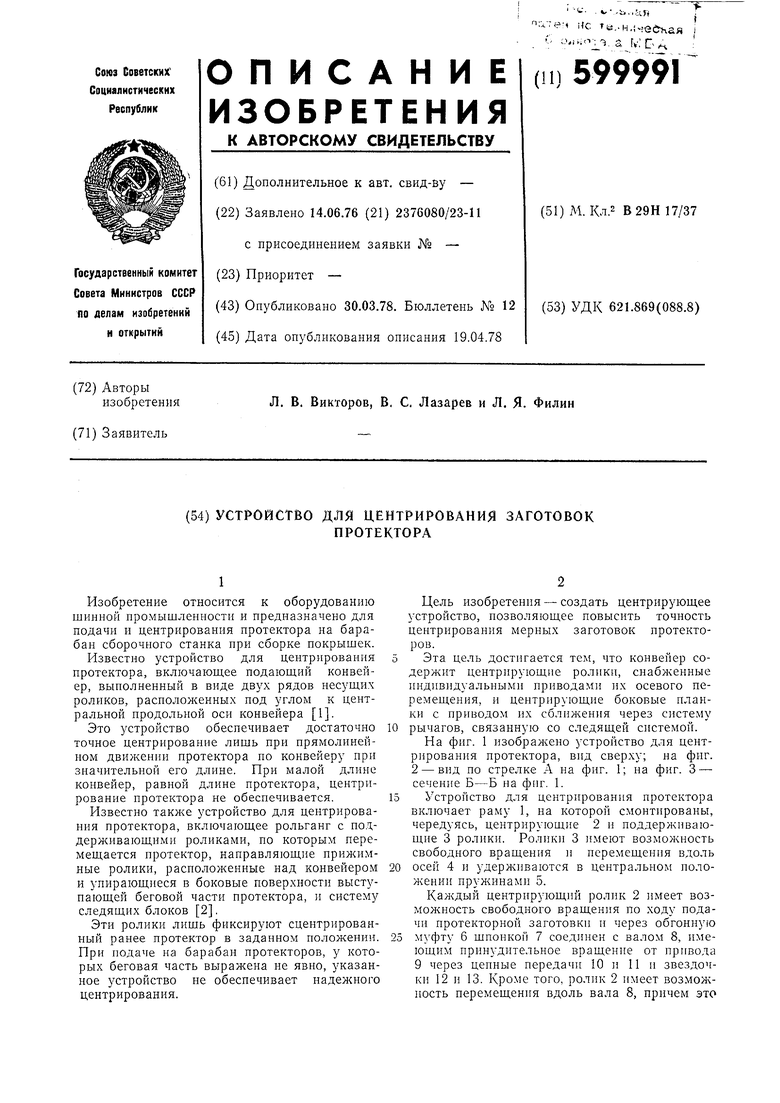

На фиг. 1 изображено устройство для центрирования протектора, впд сверху; на фнг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство для центрирования протектора включает раму 1, на которой смонтированы, чередуясь, центрирующие 2 и поддерживающие 3 ролики. Ролики 3 имеют возможность свободного вращения и псремещеиия вдоль осей 4 и удерживаются в центральном положении пружинами 5.

Каждый центрирзчощий ролик 2 имеет возможность свободного вращения по ходу подачи протекторной заготовки и через обгонную муфту 6 шпонкой 7 соединен с валом 8, имеющим принудительное вращение от привода 9 через цепные передачи 10 и 11 и звездочки 12 и 13. Кроме того, ролик 2 имеет возможность перемещения вдоль вала 8, причем это перемещение может осуществляться для каждого из роликов 2 независимо друг от друга посредством гидроцилиндров 14, связанных с роликами 2 рычагами 15. Над центрирующими роликами 2 установлены прижимные ролики 16, которые могут перемещаться вдоль оси 17 и удерживаются в центральном положении пружинами 18. Оси 17 крепятся на направляющих 19, снабженных пружинами 20 и способных вертикально перемещаться в кронштейнах рамы 21. Рама 21 может перемещаться вверх - вниз посредством пневмоцилиндра 22 по наклонным направляющим 23, которые крепятся к раме 1. На раме 1 с возможностью перемещения по направляющим 24 установлены центрирующие планки 25 и 26. Перемещение их навстречу друг другу с равной скоростью осуществляется с помощью шарнирно соединенных рычагов 27 и 28 и гидроцилиндра 29. На каждой планке 25 и 26 расположены следящие блоки 30, состоящие из бесконтактного конечного выключателя 31 и шарнирно закрепленного стержня 32, снабженного флажком 33 и удерживаемого в вертикальном положении пружиной 34. Для контроля положения протектора на конвейере служит конечный выключатель 35. Центрирование протектора осуществляется следующим образом. Протектор иодается па центрирующие ролики 2, которые, вращаясь от привода 9 через звездочки 12 и 13, цепные передачи 10 и И, валы 8, шпонки 7 и обгонные муфты 6, перемещают протектор в направлении к сборочному барабану. При перемещении протектор нажимает на конечный выключатель 35, в результате чего привод 9 отключается, а гидроцилиндр 29 и пневмоцилиндр 22 включаются. Рама 21 пневмоцилиндром 22 по наклонным направляющим 23 опускается вниз. Ролики 16 прижимают протектор к центрирующим роликам 2 через направляющие 1У, пружины 20 и оси 17. При этом планки 25 и 26 от гидроцилиндра 29 через рычаги 27 и 28 начинают сближаться с небольшой равной скоростью. Стержень 32 при двилсении планок 25 и 26 упирается в кромку протектора, поворачивается вокруг оси и вводит флажрк 33 в паз конечного выключателя 31, по сигналу которого включаются гидроцилиндры 14, перемешающие ролики 2 с протектором в осевом направлении со скоростью, превышающей скорость ближения планок 25 и 26. При этом ролики и прижимные ролики 16 перемещаются совестно с центрирующими роликами 2 по осям После выхода из контакта с протектором тержень 32 под действием пружины 34 заниает вертикальное положение, при этом флаок 33 выходит из паза выключателя 31, коорый выключает гидроцилиндры 14, и прозводится останов центрирующих роликов 2. При дальнейшем сближении планок 25 и 26 стержень 32 воздействует описанным выше способом на выключатель 31, снова включаются гидроцилиндры 14 и перемещают ролики 2 с протектором в центральное положение. Так происходит до тех пор, пока одновременно не сработают расположенные слева и справа следящие блоки, при этом 33 левого и правого стержней 32 войдут в пазы конечных выключателей 31 и дадут сигнал на останов гидроцилиндра 14 и включат гидроцилиндр 29 для разведения планок. Это означает окончание центрирования - протектор находится строго по центру барабана. При включении привода 9 протектор подается к барабану, на который он накладывается при отключенном приводе. Так как каждый центрирующий ролик 2 имеет индивидуальный привод осевого перемещения, центрирование производится по всей длине заготовки и позволяет точно расположить его относительно центра сборочного барабана. При этом процесс центрирования осуществляется автоматически в то время, когда на сборочном станке производятся другие технологические операции. Формула изобретения Устройство для центрирования заготовок протектора, содержащее подающий конвейер, расположенные над ним прижимные ролики и следящую систему, отличающееся тем, что, с целью повышения точности центрирования, конвейер содержит центрирующие ролики, снабженные индивидуальными приводами их осевого перемещения, и центрирующие боковые планки с ириводом их сближения через систему рычагов, связанную со следящей системой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №355042, кл. В 29Н 17/10, 1970. 2.Патент США № 3413174, кл. 156-405, 1971.

:р|« д црIfiHM

Ю

35 3

19

20 /7 W 8 i

I(

h-H-- - i-J

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат Афанасьева для мерной резки и обработки торцов проката | 1985 |

|

SU1289611A1 |

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

| Отрезной автомат | 1975 |

|

SU555998A1 |

| Станок для двусторонней гибки труб | 1984 |

|

SU1292868A1 |

| СТАНОК ДЛЯ СБОРКИ АВТОПОКРЫШЕК | 1968 |

|

SU211071A1 |

| Устройство для подачи и наложения полосового материала на сборочный барабан | 1990 |

|

SU1752574A1 |

| Устройство для подачи рулонных резиновых деталей | 1974 |

|

SU515654A2 |

| Устройство для прикатки к станкам для сборки покрышек | 1969 |

|

SU422211A1 |

| Устройство для наложения протектора ленточкой | 1981 |

|

SU1034921A1 |

| Устройство для наложения слоев корда на сборочный барабан | 1978 |

|

SU758675A1 |

Авторы

Даты

1978-03-30—Публикация

1976-06-14—Подача