Изобретение относится к автоматизации технологических процессов в приборостроении и других отраслях промышленности, в частности к автоматизации питания сборочного оборудования ориентированными объектами сборки и осуществления транспортных связей.

Известно кассетно-транспортное устройство, включающее многоэтажную кассету с механизмом вертикального перемещения, передающий ленточный конвейер и механизм порядовой подачи 1.

Однако данное устройство предназначено только для подачи изделий в многоэтажную кассету и не обеспечивает технологический цикл по подаче изделий на конвейер и перемещение им объектов к местам обработки.

Известно кассетно-транспортное устройство, включающее многоэтажные кассеты с механизмами вертикального перемещения, передающий конвейер с расположенным вдоль него технологическим оборудованием, механизмы порядовой подачи и датчики наличия 2.

Известное устройство может питать с конвейера несколько позиций оборудования крупногабаритными объектами. Но в многоэтажную кассету укладывается по одному изделию на каждую полку, что снижает производительность труда из-за необходимости частой смены кассет. Кроме того, отсутствуют на конвейере средства фиксации объектов, а на время смены кассеты требуется остановка устройства.

Целью изобретения является повыщение производительности устройства.

Эта цель достигается тем, что в кассетно-транспортном устройстве, включающем многоэтажные кассеты с механизмами вертикального перемещения, передающий конвейер с расположенным вдоль него технологическим оборудованием, механизмы порядовой подачи и датчики наличия, многоэтажные кассеты снабжены носителями объектов, расположенными на каждом этаже рядами, параллельными передающему конвейеру, который выполнен в виде двух отстоящих одна от другой лент и снабжен фиксаторами носителей объектов, размещенных в зонах технологического оборудования, и подъемными столиками, установленными с механизмами порядовой подачи в зонах механизмов вертикального перемещения, выполненных в виде расположенных с противоположных концов передающего конвейера подающего и приемного элеваторов, в которых расположены многоэтажные кассеты, при этом механизмы порядовой подачи выполнены в виде толкателей, а один из датчиков наличия установлен в зоне приемного элеватора на уровне верхнего носителя объектов при нижнем положении многоэтажной кассеты.

Носители объектов выполнены с базами под объекты разных типов и размещены на кассетах посредством съемных поддонов, имеющих сверху направляющие ребра, а снизу - фиксирующие выступы.

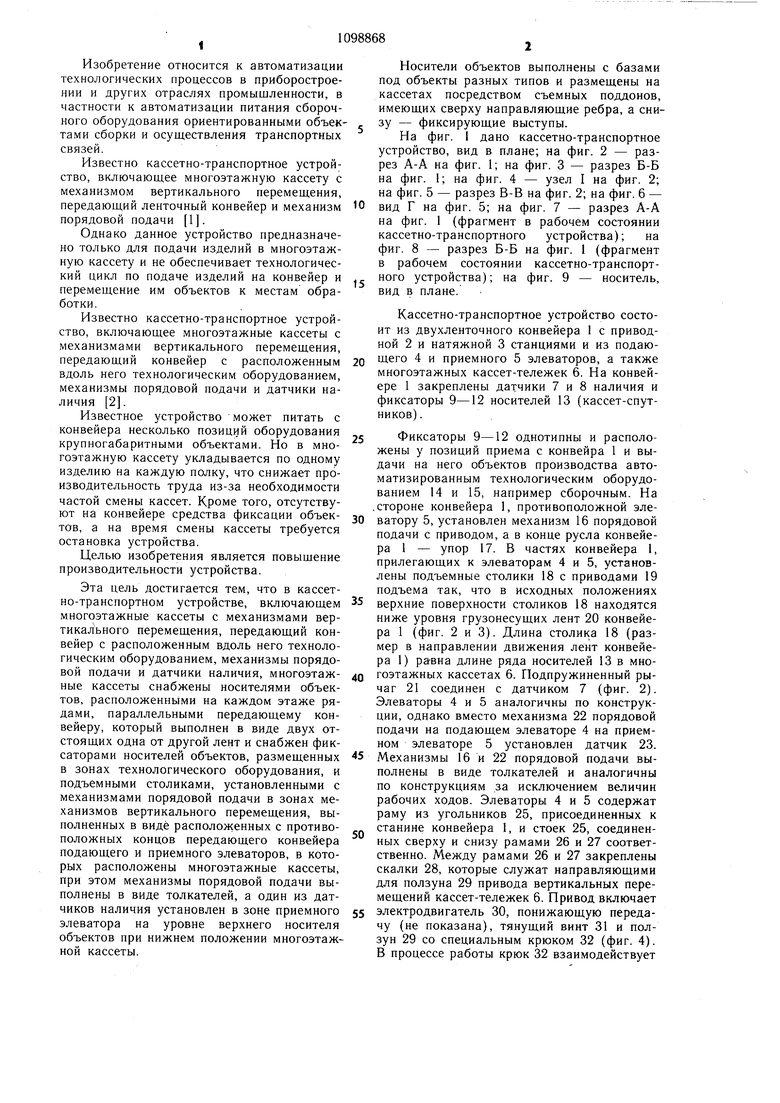

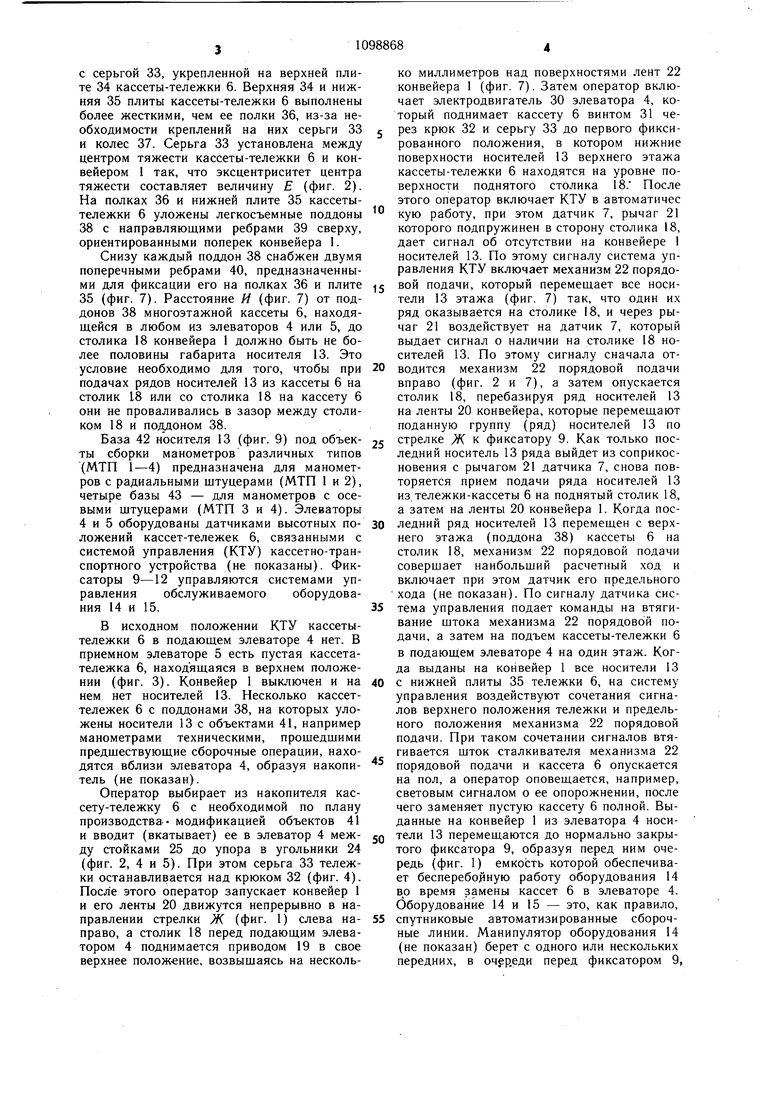

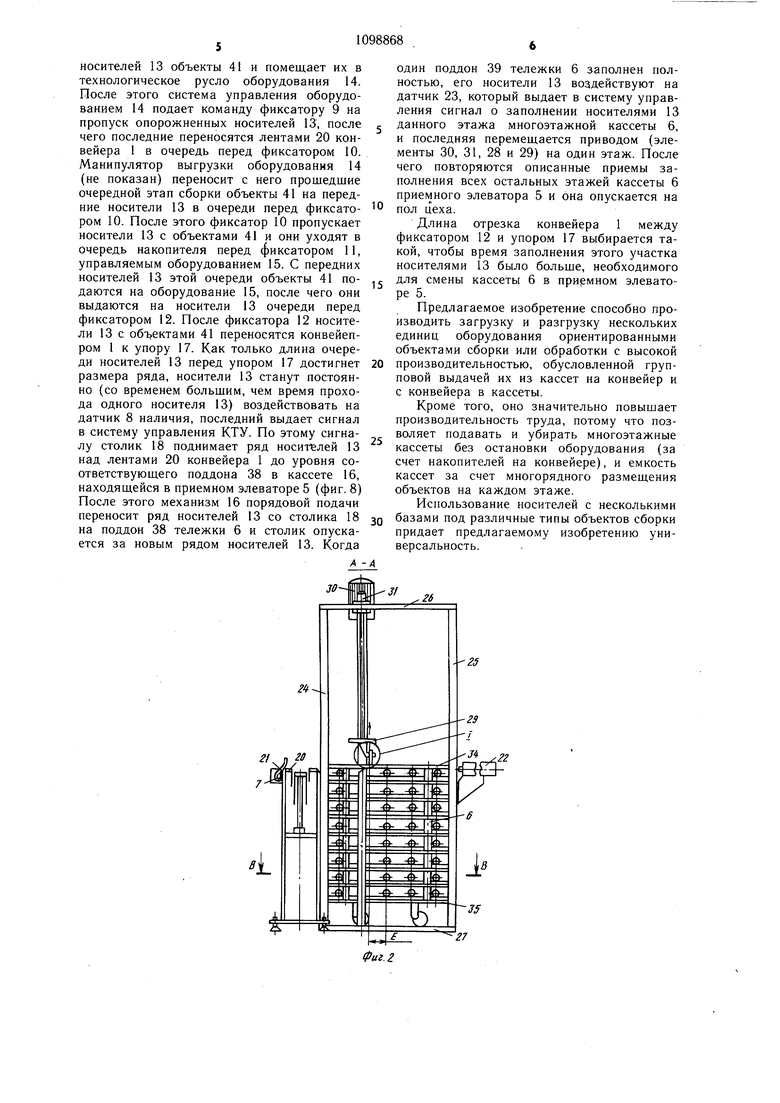

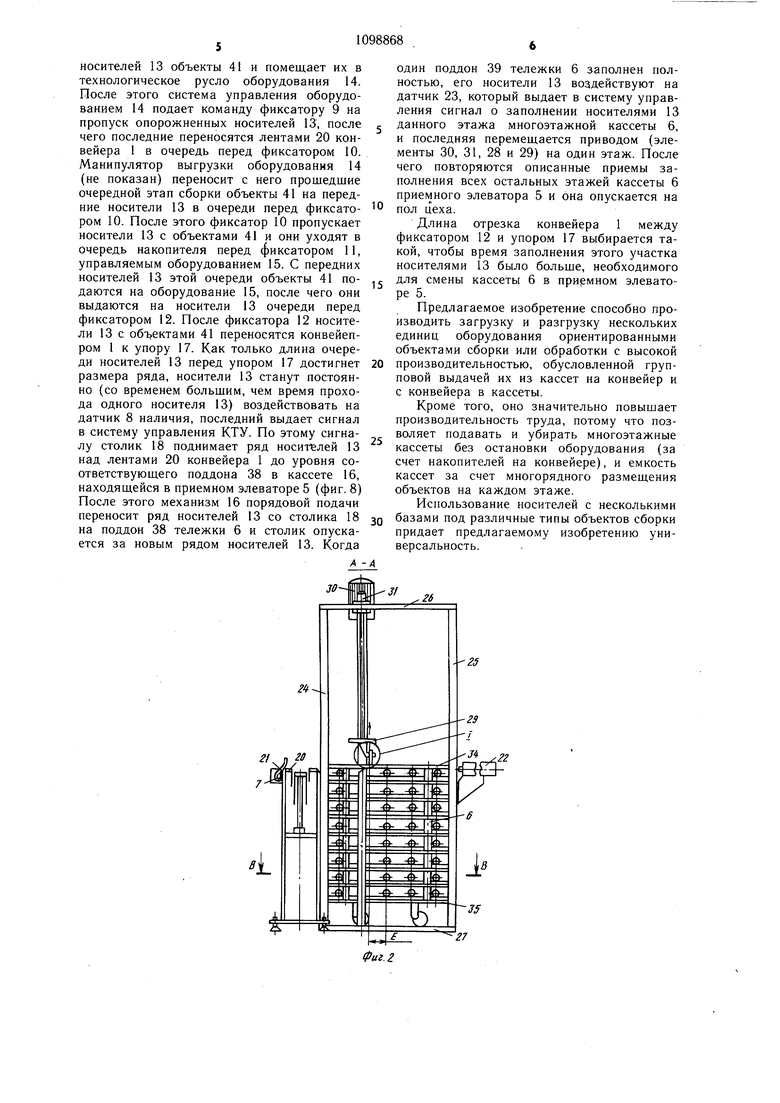

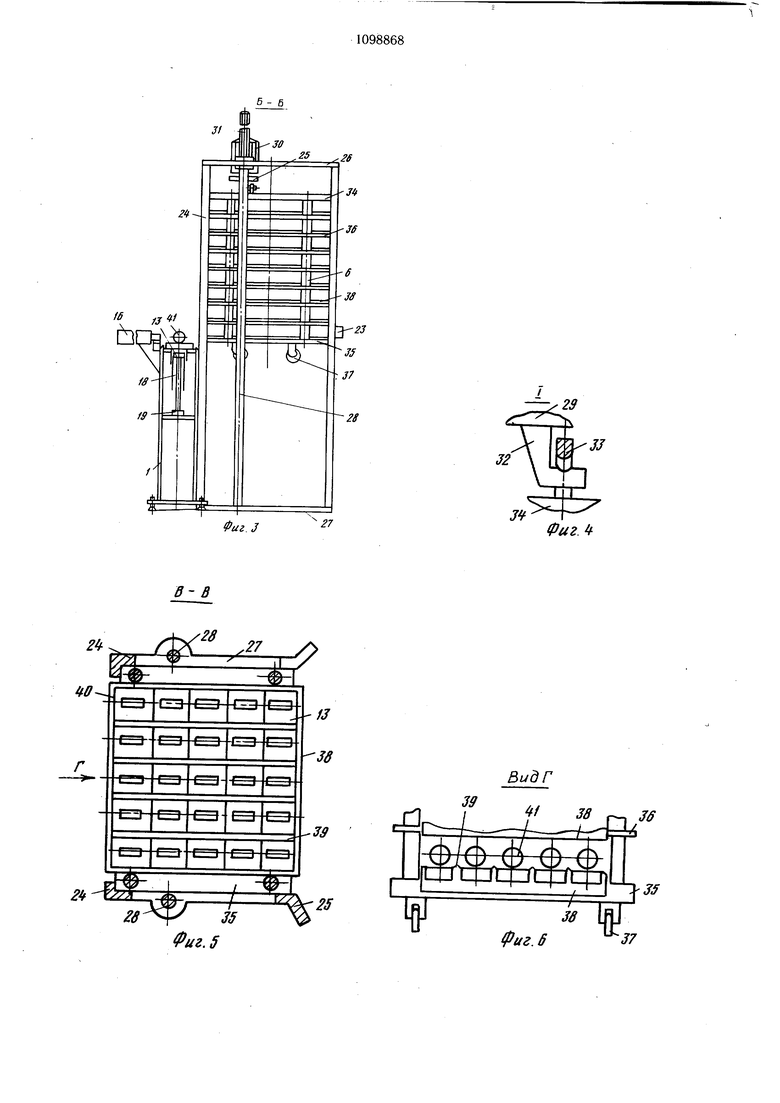

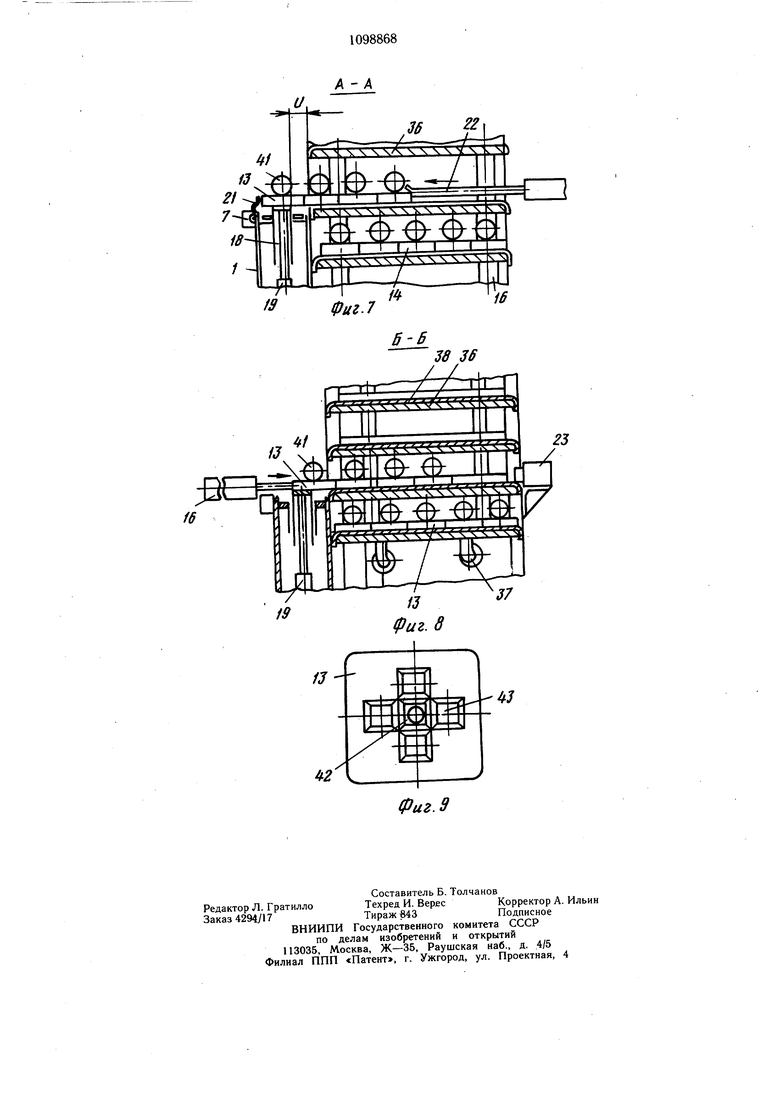

На фиг. 1 дано кассетно-транспортное устройство, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - вид Г на фиг. 5; на фиг. 7 - разрез А-А на фиг. 1 (фрагмент в рабочем состоянии кассетно-транспортного устройства); на фиг. 8 - разрез Б-Б на фиг. 1 (фрагмент в рабочем состоянии кассетно-транспортного устройства); на фиг. 9 - носитель, вид в плане.

Кассетно-транспортное устройство состоит из двухленточного конвейера 1 с приводной 2 и натяжной 3 станциями и из подающего 4 и приемного 5 элеваторов, а также многоэтажных кассет-тележек 6. На конвейере 1 закреплены датчики 7 и 8 наличия и фиксаторы 9-12 носителей 13 (кассет-спутников).

Фиксаторы 9-12 однотипны и расположены у позиций приема с конвейра 1 и выдачи на него объектов производства автоматизированным технологическим оборудованием 14 и 15, например сборочным. На .стороне конвейера 1, противоположной эле0 ватору 5, установлен механизм 16 порядовой подачи с приводом, а в конце русла конвейера I - упор 17. В частях конвейера 1, прилегающих к элеваторам 4 и 5, установлены подъемные столики 18 с приводами 19 подъема так, что в исходных положениях

5 верхние поверхности столиков 18 находятся ниже уровня грузонесущих лент 20 конвейера 1 (фиг. 2 и 3). Длина столика 18 (размер в направлении движения лент конвейера 1) равна длине ряда носителей 13 в мно0 гоэтажных кассетах 6. Подпружиненный рычаг 21 соединен с датчиком 7 (фиг. 2). Элеваторы 4 и 5 аналогичны по конструкции, однако вместо механизма 22 порядовой подачи на подающем элеваторе 4 на приемном элеваторе 5 установлен датчик 23.

5 Механизмы 16 и 22 порядовой подачи выполнены в виде толкателей и аналогичны по конструкциям за исключением величин рабочих ходов. Элеваторы 4 и 5 содержат раму из угольников 25, присоединенных к станине конвейера 1, и стоек 25, соединенных сверху и снизу рамами 26 и 27 соответственно. Между рамами 26 и 27 закреплены скалки 28, которые служат направляющими для ползуна 29 привода вертикальных перемещений кассет-тележек 6. Привод включает

5 электродвигатель 30, понижающую передачу (не показана), тянущий винт 31 и ползун 29 со специальным крюком 32 (фиг. 4). В процессе работы крюк 32 взаимодействует

с серьгой 33, укрепленной на верхней плите 34 кассеты-тележки 6. Верхняя 34 н нижняя 35 плиты кассеты-тележки 6 выполнены более жесткими, чем ее полки 36, из-за необходимости креплений на них серьги 33 и колес 37. Серьга 33 установлена между центром тяжести кассеты-тележки 6 и конвейером 1 так, что эксцентриситет центра тяжести составляет величину Е (фиг. 2). На полках 36 и нижней плите 35 кассетытележки 6 уложены легкосъемные поддоны 38 с направляющими ребрами 39 сверху, ориентированными поперек конвейера 1.

Снизу каждый поддон 38 снабжен двумя поперечными ребрами 40, предназначенными для фиксации его на полках 36 и плите 35 (фиг. 7). Расстояние И (фиг. 7) от поддонов 38 многоэтажной кассеты 6, находящейся в любом из элеваторов 4 или 5, до столика 18 конвейера 1 должно быть не более половины габарита носителя 13. Это условие необходимо для того, чтобы при подачах рядов носителей 13 из кассеты 6 на столик 18 или со столика 18 на кассету 6 они не проваливались в зазор между столиком 18 и поддоном 38.

База 42 носителя 13 (фиг. 9) под объекты сборки манометров различных типов (МТП 1-4) предназначена для манометров с радиальными щтуцерами (МТП 1 и 2), четыре базы 43 - для манометров с осевыми щтуцерами (МТП 3 и 4). Элеваторы 4 и 5 оборудованы датчиками высотных положений кассет-тележек 6, связанными с системой управления (КТУ) кассетно-транспортного устройства (не показаны). Фиксаторы 9-12 управляются системами управления обслуживаемого оборудования 14 и 15.

В исходном положении КТУ кассетытележки 6 в подающем элеваторе 4 нет. В приемном элеваторе 5 есть пустая кассетатележка 6, находящаяся в верхнем положении (фиг. 3). Конвейер 1 выключен и на нем нет носителей 13. Несколько кассеттележек 6 с поддонами 38, на которых уложены носители 13 с объектами 41, например манометрами техническими, прошедшими предшествующие сборочные операции, находятся вблизи элеватора 4, образуя накопитель (не показан).

Оператор выбирает из накопителя кассету-тележку 6 с необходимой по плану производства модификацией объектов 41 и вводит (вкатывает) ее в элеватор 4 между стойками 25 до упора в угольники 24 (фиг. 2, 4 и 5). При этом серьга 33 тележки останавливается над крюком 32 (фиг. 4). После этого оператор запускает конвейер 1 и его ленты 20 движутся непрерывно в направлении стрелки Ж (фиг. 1) слева направо, а столик 18 перед подающим элеватором 4 поднимается приводом 19 в свое верхнее положение, возвыщаясь на несколько миллиметров над поверхностями лент 22 конвейера 1 (фиг. 7). Затем оператор включает электродвигатель 30 элеватора 4, который поднимает кассету 6 винтом 31 через крюк 32 и серьгу 33 до первого фиксированного положения, в котором нижние поверхности носителей 13 верхнего этажа кассеты-тележки 6 находятся на уровне поверхности поднятого столика 18. После этого оператор включает КТУ в автоматичес кую работу, при этом датчик 7, рычаг 21 которого подпружинен в сторону столика 18, дает сигнал об отсутствии на конвейере I носителей 13. По этому сигналу система управления КТУ включает механизм 22 порядовой подачи, который перемещает все носители 13 этажа (фиг. 7) так, что один их ряд оказывается на столике 18, и через рычаг 21 воздействует на датчик 7, который выдает сигнал о наличии на столике 18 носителей 13. По этому сигналу сначала отводится механизм 22 порядовой подачи вправо (фиг. 2 и 7), а затем опускается столик 18, перебазируя ряд носителей 13 на ленты 20 конвейера, которые перемещают поданную группу (ряд) носителей 13 по стрелке Ж к фиксатору 9. Как только последний носитель 13 ряда выйдет из соприкосновения с рычагом 21 датчика 7, снова повторяется прием подачи ряда носителей 13 из.тележки-кассеты 6 на поднятый столик 18, а затем на ленты 20 конвейера 1. Когда последний ряд носителей 13 перемещен с верхнего этажа (поддона 38) кассеты 6 на столик 18, механизм 22 порядовой подачи совершает наибольший расчетный ход и включает при этом датчик его предельного хода (не показан). По сигналу датчика система управления подает команды на втягивание штока механизма 22 порядовой подачи, а затем на подъем кассеты-тележки 6 в подающем элеваторе 4 на один этаж. Когда выданы на конвейер 1 все носители 13 с нижней плиты 35 тележки 6, на систему управления воздействуют сочетания сигналов верхнего положения тележки и предельного положения механизма 22 порядовой подачи. При таком сочетании сигналов втягивается шток сталкивателя механизма 22 порядовой подачи и кассета 6 опускается на пол, а оператор оповещается, например, световым сигналом о ее опорожнении, после чего заменяет пустую кассету 6 полной. Выданные на конвейер 1 из элеватора 4 носители 13 перемещаются до нормально закрытого фиксатора 9, образуя перед ним очередь (фиг. 1) емкость которой обеспечивает бесперебойную работу оборудования 14 время замены кассет 6 в элеваторе 4. Оборудование 14 и 15 - это, как правило, спутниковые автоматизированные сборочные линии. Манипулятор оборудования 14 (не показан) берет с одного или нескольких передних, в .еди перед фиксатором 9, носителей 13 объекты 41 и помещает их в технологическое русло оборудования 14. После этого система управления оборудованием 14 подает команду фиксатору 9 на пропуск опорожненных носителей 13, после чего последние переносятся лентами 20 конвейера 1 в очередь перед фиксатором 10. Манипулятор выгрузки оборудования 14 (не показан) переносит с него прошедшие очередной этап сборки объекты 41 на передние носители 13 в очереди перед фиксатором 10. После этого фиксатор 10 пропускает носители 13 с объектами 41 и они уходят в очередь накопителя перед фиксатором 11, управляемым оборудованием 15. С передних носителей 13 этой очереди объекты 41 подаются на оборудование 15, после чего они выдаются на носители 13 очереди перед фиксатором 12. После фиксатора 12 носители 13 с обт ектами 41 переносятся конвейепром 1 к упору 17. Как только длина очереди носителей 13 перед упором 17 достигнет размера ряда, носители 13 станут постоянно (со временем большим, чем время прохода одного носителя 13) воздействовать на датчик 8 наличия, последний выдает сигнал в систему управления КТУ. По этому сигналу столик 18 поднимает ряд носителей 13 над лентами 20 конвейера 1 до уровня соответствуюш,его поддона 38 в кассете 16, находяш,ейся в приемном элеваторе 5 (фит. 8) После этого механизм 16 порядовой подачи переносит ряд носителей 13 со столика 18 на поддон 38 тележки 6 и столик опускается за новым рядом носителей 13. Когда

3D

35

27 один поддон 39 тележки 6 заполнен полностью, его носители 13 воздействуют на датчик 23, который выдает в систему управления сигнал о заполнении носителями 13 данного этажа многоэтажной кассеты 6, и последняя перемеш,ается приводом (элементы 30, 31, 28 и 29) на один этаж. После чего повторяются описанные приемы заполнения всех остальных этажей кассеты 6 приемного элеватора 5 и она опускается на пол цеха. Длина отрезка конвейера 1 между фиксатором 12 и упором 17 выбирается такой, чтобы время заполнения этого участка носителями 13 было больше, необходимого для смены кассеты 6 в приемном элеваторе 5. Предлагаемое изобретение способно производить загрузку и разгрузку нескольких единиц оборудования ориентированными объектами сборки или обработки с высокой производительностью, обусловленной групповой выдачей их из кассет на конвейер и с конвейера в кассеты. Кроме того, оно значительно повышает производительность труда, потому что позволяет подавать и убирать многоэтажные кассеты без остановки оборудования (за счет накопителей на конвейере), и емкость кассет за счет многорядного размещения объектов на каждом этаже. Использование носителей с несколькими базами под различные типы объектов сборки придает предлагаемому изобретению универсальность.

-27

Фиг,3

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЯРУСНАЯ АВТОМАТИЗИРОВАННАЯ АВТОСТОЯНКА МОДУЛЬНОГО ТИПА | 2008 |

|

RU2376430C1 |

| АВТОМАТИЧЕСКИЙ МНОГОЭТАЖНЫЙ ГАРАЖ-ПЕНАЛ | 2004 |

|

RU2324040C2 |

| Автомат для садки кирпича на печные вагонетки | 1983 |

|

SU1088933A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Междуэтажный элеватор | 1974 |

|

SU569496A1 |

| Транспортно-накопительная система автоматической линии | 1982 |

|

SU1146178A1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 2001 |

|

RU2188920C1 |

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| МНОГОЭТАЖНЫЙ ТЕПЛИЧНЫЙ КОМПЛЕКС ДЛЯ КРУГЛОГОДИЧНОГО ОБЕСПЕЧЕНИЯ КРС ЗЕЛЕНЫМИ КОРМАМИ С ПРИМЕНЕНИЕМ АЛЬТЕРНАТИВНЫХ ИСТОЧНИКОВ ЭНЕРГИИ, АКВАПОНИКИ И ФИТООСВЕЩЕНИЯ | 2023 |

|

RU2832664C2 |

| Устройство для загрузки и выгрузки изделий,преимущественно,электродов | 1974 |

|

SU616514A1 |

1. КАССЕТНО-ТРАНСПОРТНОЕ УСТРОЙСТВО, включающее многоэтажные кассеты с механизмами вертикального перемещения, передающий конвейер с расположенным вдоль него технологическим оборудованием, механизмы порядовой подачи и датчики наличия, отличающееся тем, что, с целью повышени-я его производительности, многоэтажные кассеты снабжены носителями объектов, расположенными на каждом этаже рядами, параллельными передающему конвейеру, который выполнен в виде двух отстоящих одна от другой лент и снабжен фиксаторами носителей объектов, размещенных в зонах технологического оборудования, и подъемными столиками, установленными с механизмами порядовой нодачи в зонах механизмов вертикального перемещения, выполненных в виде расположенных с противоположных концов передающего конвейера подающего и приемного элеваторов, в которых расположены многоэтажные кассеты, при этом механизмы порядовой нодачи выполнены в виде толкателей, а один из датчиков наличия установлен в зоне приемного элеватора на уровне верхнего носителя i объектов при нижнем положении многоэтажной кассеты. (Л 2. Устройство по п. 1, отличающееся тем, что носители объектов выполнены с базами под объекты разных типов и размещены на кассетах посредством съемных поддонов, имеющих сверху направляющие ребра, а снизу - фиксирующие выступы. со 00 оо О5 ff оо

сэ -3S

.33

Фиг, 5

Вид Г

fpuz. 8

3

Фиг. 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Загрузочное устройство | 1979 |

|

SU899433A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РОТОРНЫЙ ЭКСКАВАТОР | 0 |

|

SU394505A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-06-23—Публикация

1983-03-22—Подача