со

ГО

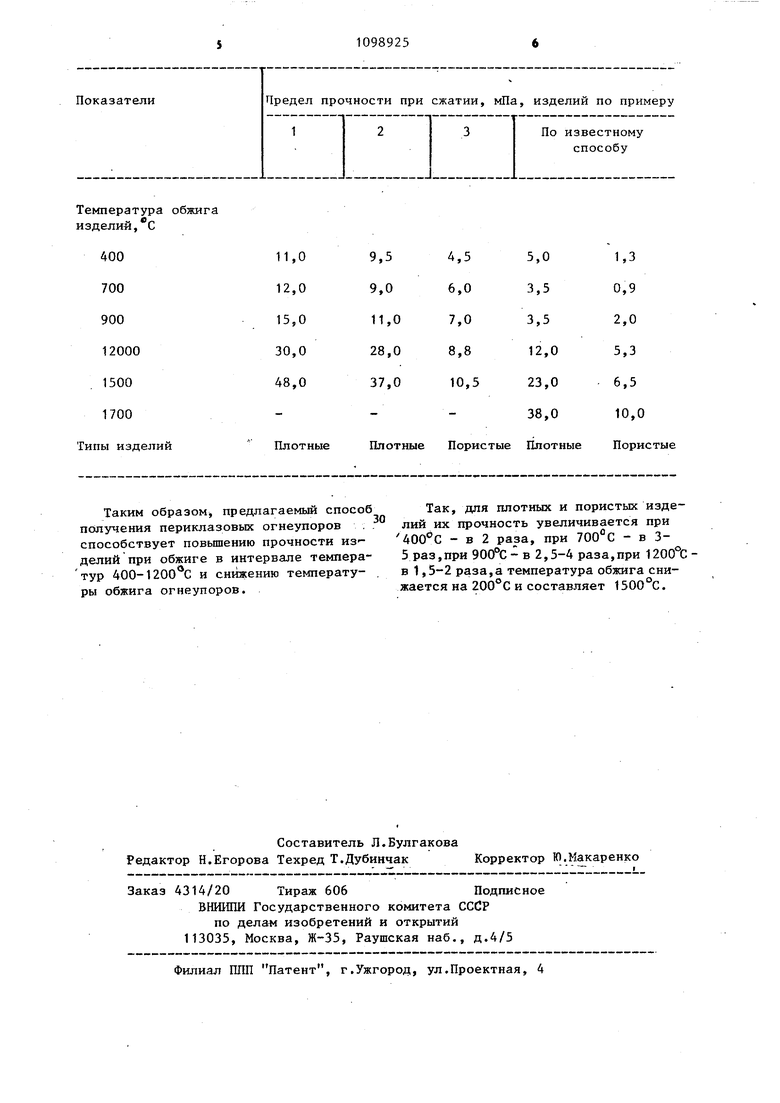

ел 1 Изобретение относится к огнеупорной промьшшенности и может быть использовано для получения основных ог неупорных изделий на основе окиси магния, стойких к термическим ударам воздействию высоких температур и агрессивных сред. По основному авт.св. № 595268 известен способ изготовления огнеупорных изделий, включающий измельчение огнеупорного материала до грубозернистого состояния с размером частиц 5-0,01 мм, смешивание шихты с технологической связкой в количестве 1016 вес.%, формование, термообработку и обжиг. Технологическая связка содержит водный раствор карбоксилметил целлкшозы и поливиниловый спирт в соотношении 1:1-6:1 1 . Однако известный способ не позволяет в достаточной степени повысить прочность изделий при обжиге в интер вале температур 400-1200 0 и снизить температуру обжига. Связано это с низкой активностью частиц обжигаемого материала. Технологическая связка (карбоксилметилцеллюлоза и поливиниловый спирт) как временное связующее мало активизирует зерна периклаза. но ввиду высокой подвижности техноло-3Q гической связки частицы периклаза достаточно плотно сближаются между собой. Но все же повьш1ения прочности изделий в интервале температур 400-1200°С не происходит, так как органическая технологическая связка, выгорая, ослабляет связи между зернамц периклаза. Повьппение прочности изделий по этому способу происходит при температурах выше 1300°С и температура обжига материала составляет 1700 С и вьшге. Целью изобретения является повьшге ние прочности изделий при обжиге в интервале температур 400-1200 0 и снижение температуры обжига. Поставленная цель достигается тем, что согласно способу, включающе му измельчение периклазового материа ла до грубозернистого состояния, сме шивание с технологической связкой, формов&ние, термообработку и обжиг, грубозернистый периклазовый материал перед смешиванием с технологической связкой обрабатывают реакционным рас вором, содержащим, мас.%: Азотная кислота 0,1-30 Уксусная кислота 0,1-30 Хлористый магний 0,5-10 25 Глицерин 0,2-15 Этиловый сщ1рт 0,5-35 Сульфат магния, обожженный при 300-900С 0,5-5 Остальное а термообработку проводят в паровоздушной среде. При обработке материала реакционньм раствором на грубозернистых частицах периклаза образуется тонкий активный слой толщиной 0,01 мм. Он представляет собой смесь различных солей магния, образованных в процессе взаимодействия реакционного раствора с оксидом магния. Активный слой состоит из следующих соединений: M(NOj)2 , MjCI, Mp CHiCOO)-, ., нитроглицерина, глицерина, сложных эфиров, этилового спирта и воды. Присутствие этих соединений в материале увеличивает контактную прочность зерен периклаза между сабой и подвижность зерен при формовании изделий. Реакционный раствор обладает высокой гигроскопичностью, обеспечивая полноту взаимодействия его с окисью магния.. После обработки материала реакционным раствором на поверхности зерен периклаза остается часть Свободной окиси магния, которую также активизируют . Для этого сформованный огнеупор термообрабатывают в паровоздушной среде при 120-200°С. При этом свободная поверхностная окись магния частиц периклаза гидратируется, образуя гидрат окиси магния. Обработанный реакционным раствором и прошедший термообработку в паровоздушной среде периклазовый материал обжигается. В процессе обжига происходит последовательное разложение соединеНИИ магния и органических веществ, входящих в состав активного слоя. Сложные эфиры, глицерин и нитроглицерин разлагаются при 200-300°С. При повьш1ении температуры обжига изделий постепенно разлагается (начало разложения при 100°С), затем уксуснокислый и азотнокислый магний (при 320480 С), гидрат окиси магния (при 500УОО С) и в последнюю очередь разлагается сульфат магния при 1200-1300°С). При разложении указанных соединений магния вновь образуется окись MaiHtfti, но более активной формы. В результате различий в температурах разложения соединений магния, происходит образова ние окиси магния различной степени активности и с различной температурой обжига. Кроме того, при разложении соединений магния возможно образование промежуточных соединений магния, кото рые придают дополнительную активность материалу. При 100-300 С образуется примерно 0,1-4% активной окиси магния, при 320-480 С - 0,1-3%, при ЗОО-УОО С 0,1-15%, при 900-1000°С - 0,5-2%, а при 1200-1300°С - 0,2-2%. Такой процесс ступенчатого вьщеления активной окиси магния в массе материала создает условия постепенного его упрочнения. Сначала происходит уплотнение материала при 100ЗОО С, а. по мере достижения температуры обжига 900-1500с - спекание периклаза. Это позволяет ускорить процесс сближения и образования прочных агрегатов периклаза и тем самым снизить температуру обжига материала Реакционный раствор содержит следукяцую смесь веществ, мас.%: азотная кислота 0,1-30; уксусная кислота 0,130; хлористый магний 0,5-10; глицерин 0,2-15; спирт 0,5-35; сульфат магния, прокаленный при 300-900°С 0,5-5 вода остальное. Уменьшение содержания компонентов реакционного раствора ниже указанного предела снижает активность реакционного раствора, а увеличение их выше указанной величины увеличивает на зернах материала толщину реакционног слоя, что повьппает порообразование на границе зерен периклаза при обжиг Пример 1. 5000 г перикпазового материала измельчают до грубозернистого состояния до фракции 0,5-0,01 мм, обрабатывают 400 мл реакционного раствора, содержащего 0,1% азотной кислоты, 30% уксусной кислоты, 0,5% хлористого магния, 0,2% глицерина, 0,5% этилового спирта, 0,5% сульфата магния, обожженного при , и 68,2% воды. Затем массу смепивают с технологической связкой, состоящей из водного раствора карбоксилметилцеллншоэы и поливинилового спирта в соотношении 1:1 в количестве 100 мл, формуют изделия при давлении 20 мПа, подвергают термообработке в паровоздушной среде при 120°С и обжигают при 1500 С с выдержкой в течение 6ч. Пример 2. 5000 г периклазового материала измельчают до грубозернистого состояния до фракции 50,06 мм, обрабатывают 400 мп реакционного раствора, содержащего 30% азотной кислоты, О,1% уксусной кислоты, 10% хлористого магния, 15% глицерина, 35% спирта, 5% сульфата магния, обожженного при 500 С, и 4,9% воды. Затем массу смешивают с технологической связкой, состоящей из водного раствора карбоксилметилцеллюлозы и поливинилового спирта в соотношении 3:1 в количестве 80 мл, форм:;тот изделия при давлении 20 мПа, подвергают термообработке в паровоздушной среде при 200°С и обжигают при 1500 С с вьдержкой в течение 6 ч. Пример 3. Периклазовый материал измельчают до грубозернистого состояния, отсеивают фракцию 3-2 мм в количестве 2500 г, добавляют 2500 г слоистых гранул из периклаза фр. 32 мм, обрабатывают 200 мл реакционного раствора, содержащего 15% азотной кислоты, 15% уксусной кислоты, 5% хлористого магния, 7% глицерина, 20% этилового спирта, 3% сульфата магния, обожженного при 900°С, и 35% воды. Затем массу смешивают с технологической связкой, состоящей из водного раствора карбоксилметилцеллюлозы и поливинилового спирта в Соотношении 6:1 в количестве 50 мл, добавляют 500 г тонкодисперснрго периклаза (0,06 мм), формуют изделия при давлении 15 гЛа, подвергают термообработке в паровоздушной среде при 200 С и обжигают при с вьщержкой в течение 6 ч; По этому гфимеру получают пористые изделия. Технические свойства изделий, изготовленные по предлагаемому и известному, способам, приведены в таблице . Таким образом предлагаемый способ псшучения периклазовых огнеупоров способствует повышению прочности из-делий при обжиге в интервале температур 400-1200 С и снижению температуры обжига огнеупоров. Так, для плотных и пористых изделий их прочность увеличивается при - в 2 раза, при 700°С - в 35 раз,при 900°С- в 2,5-4 раза,при 1200°С в 1,5-2 разаf а температура обжига снижается на 200°С и составляет 1500 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЭЛЕКТРОТЕХНИЧЕСКОГО ПЕРИКЛАЗА | 2001 |

|

RU2194012C1 |

| Способ подготовки шихты | 1981 |

|

SU1011602A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2161144C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| Огнеупорная масса | 1985 |

|

SU1244131A1 |

| Набивная масса для футеровки сталеразливочных ковшей | 1988 |

|

SU1530617A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| Способ получения периклаза | 1979 |

|

SU867878A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИКИ | 1999 |

|

RU2196755C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ по авт.св. № 595268, отличающийся тем, что, с целью повышения прочности изделий при обжи1:е в интервале температур 40.01200 С и снижения температуры обжига, грубозернистый периклазовый материал перед смешиванием с технологической связкой обрабат лвают реакционным раствором, содержащим, мас.%: Азотная кислота О,1-30 Уксусная кислота 0,1-30 0,5-10 Хлористый магний 0,2-15 Глицерин 0,5-35 Этиловый спирт Сульфат магния, обожженный при 300-900 С 0,5-5 Остальное Вода а термообработку проводят в паровоздушной среде.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления огнеупорных изделий | 1976 |

|

SU595268A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-06-23—Публикация

1983-03-28—Подача