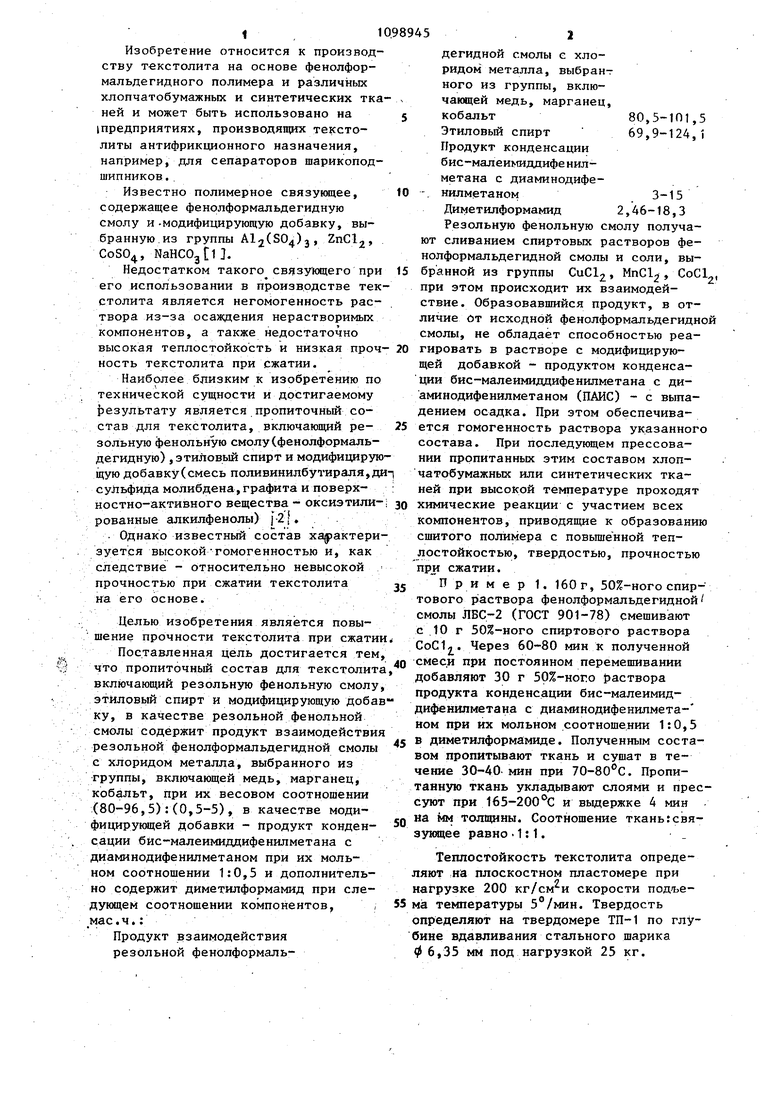

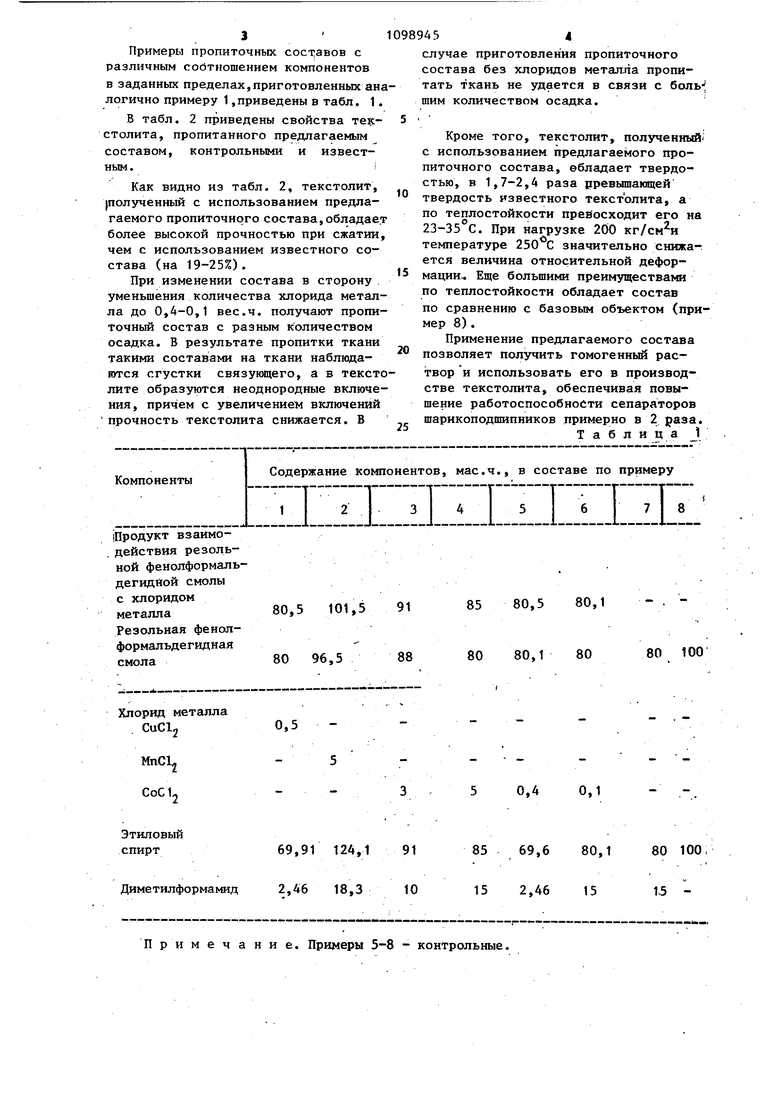

11 Изобретение относится к производству т-екстолита на основе фенолформальдегидкого полимера и различных хлопчатобумажных и синтетических тка ней и может быть использовано на предприятиях, производящих текстолиты антифрикционного назначения, например, для сепараторов шарикоподшипников. Известно полимерное связующее, содержащее фенолформальдегидную смолу и-модифицирующую добавку, выбранную из группы А12(50)3 ZnCl, CoSO, NaHCOgtl J. Недостатком такого связующего при его использовании в производстве тек столита является негомогенность раствора из-за осаждения нерастворимых компонентов, а также недостаточно высокая теплостойкость и низкая проч- 20 ность текстолита при сжатии. Наиболее близким к изобретению по технической сущности и достигаемому {результату является пропиточный состав для текстолита, включающий резольную фенольную смолу(фенолформаль- дегидную) , этиловый спирт и модифицирую щую добавку(смесь поливинилбутираля,д сульфида молибдена,графита и поверхностно-активного вещества - оксиэтилированные алкилфенолы) -2l. Однако известный состав хаорактери зуется высокойгомогенностью и, как следствие - относительно невысокой прочностью при сжатии текстолита на его основе. Целью изобретения является повышение прочности текстолита при сжати Поставленная цель достигается тем что пропиточный состав для текстолит включающий резольную фенольную смолу этиловьш спирт и модифицирующую доба ку, в качестве резольной фенольной смолы содержит продукт взаимодействи резольной фенолформальдегидной смолы с хлоридом металла, выбранного из группы, включающей медь, марганец, кобальт, при их весовом соотношении (80-96,5):(0,5-5), в качестве модифицирующей добавки - продукт конденсации бис-малеимиддифенилметана с диаминодифенилметаном при их мольном соотношении 1:0,5 и дополнительно содержит Диметилформамид при следующем соотношении компонентов, мае.ч.: Продукт взаимодействия резольной фенолформаль5дегидной смолы с хлоридом металла, выбрант него из группы, включающей медь, марганец, кобальт80,5-in 1,5 Этиловый спирт 69,9-124,1 Продукт конденсации бис-малеимиддифе нилметана с диаминодифенилметаном3-15Диметилформамид 2,46-18,3 Резольную фенольную смолу получают сливанием спиртовых растворов фенолформальдегидной смолы и соли, выбранной из группы CuCl2, MnCl, СоСЬ, при этом происходит их взаимодействие. Образовавшийся продукт, в отличие от исходной фенолформальдегидной смолы, не обладает способностью реагировать в растворе с модифицирующей добавкой - продуктом конденсации бис-малеимиддифенилметана с диаминодифенилметаном (ПАЙС) - с выпадением осадка. При этом обеспечивается гомогенность раствора указанного состава. При последующем прессовании пропитанных этим составом хлопчатобумажных или синтетических тканей при высокой температуре проходят химические реакции с участием всех компонентов, приводящие к образованию сшитого полимера с повьшгенной теплостойкостью, твердостью, прочностью при сжатии. П р и м е р 1. 160г, 50%-ного спиртового раствора фенолформальдегидной смолы ЛБС-2 (ГОСТ 901-78) смещив:ают с10 г 50%-ного спиртового раствора СоС1«. Через 60-80 мин к полученной смеси при постоянном перемешивании добавляют 30 г 5р%-ного {)аствора продукта конденсации бис-малеимиддифенилметана с диаминодифенилметаном при их мольном соотношении 1:0,5 в диметилформамиде. Полученным составом пропитывают ткань и сушат в течение 30-40 мин при 70-80с. Пропитанную ткань укладывают слоями и прессуют при 165-200С и выдержке 4 мин на мм толщины. Соотношение ткань:связуняцее равно 1:1. Теплостойкость текстолита определяют на плоскостном пластомере при нагрузке 200 кг/см и скорости подъема температуры 5°/мин. Твердость определяют на твердомере ТП-1 по глубине вдавливания стального шарика ф 6,35 мм под нагрузкой 25 кг. Примеры пропиточных coci;aBOB с различным соЬтношением компонентов в заданных пределах,приготовленных ана логично примеру 1 .приведены в табл, 1. В табл. 2 приведены свойства текстолита, пропитанного предлагаемым составом, контрольными и известным. Как видно из табл. 2, текстолит, |полученный с использованием предлагаемого пропиточного состава,обладает более высокой прочностью при сжатии, чем с использованием известного состава (на 19-25%). При изменении состава в сторону уменьшения количества хлорида металла до 0,4-0,1 вес.ч. получают пропиточный состав с разным количеством осадка. В результате пропитки ткани такими составами на ткани наблюдаются сгустки связующего, а в тексто лите образуются неоднородные включения, причем с увеличением включений прочность текстолита снижается. В случае приготовления пропиточного состава без хлоридов металла пропитать ткань не удается в связи с большим количеством осадка. Кроме того, текстолит, полученный с использованием предлагаемого пропиточного состава, ебладает твердостью, в 1,7-2,4 раза рревышающей твердость известного текстолита, а по теплостойкости превосходит его на 23-35 С. При нагрузке 200 кг/см и температуре значительно снижается величина относительной деформации.. Еще большими преимуществами по теплостойкости обладает состав по сравнению с базовым объектом (пример 8) . Применение предлагаемого состава позволяет получить гомогенный раствор и использовать его в производстве текстолита, обеспечивая повышение работоспособности сепараторов шарикоподшипников примерно в 2 раза. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пропиточный состав для текстолита | 1979 |

|

SU859400A1 |

| КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831643C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

|

RU2028313C1 |

| Композиция для пенопласта и способ ее получения | 1990 |

|

SU1728268A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ УГЛЕРОДНОЙ ВОЛОКНИСТОЙ ОСНОВЫ | 1991 |

|

RU2005742C1 |

| Прессматериал | 1982 |

|

SU1062022A1 |

| Полимерная пресскомпозиция | 1975 |

|

SU562562A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНО-СМОЛЯНОЙ ПЛЕНКИ | 2010 |

|

RU2434087C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| Способ получения наполненного полиуретана пониженной горючести | 2023 |

|

RU2818123C1 |

ПРОПИТОЧНЫЙ СОСТАВ ДЛЯ ТЕКСТОЛИТА, включающий резольную фенольную смолу, этиловый спирт и модифицирующую добавку, о т л и ч а ющ и и с я тем, что, с целью повьшения прочности текстолита при сжатии. л / г-. fi Шп: . :/:.:. он в качестве резольной фенольной смолы содержит продукт взаимодействия резольной фенолформальдегидной смолы с хлоридом металла, выбранного из группы, включающей медь, марганец, кобальт, при их весовом соотношении

80,5 101,5 91

80 96,5 88

Хлорид металла

СиСЪ0,5

MnClj CoCU

Этиловый

69,91 124,1 91 спирт

2,46 18,3

Диметилформамид

Примечание. Примеры 5-8 - контрольные.

80,5 80,1

85

80 100

80

80,1

80

5 0,4 0,1

80 100

69,6 80,1

85

2,46

15

15

15 Количествоосадка, в % О О О О сухому остатку Прочность текстолита при сжатии, кг/см (ткань х/б 1980 2000 2010 2120 шифон)

Твердость

текстолита,

кг/мм

26 22 29 31,5 ТеплостойкостьТемпература размягчения.

120 125 118 130

10 8

12

Составом по примеру 7 пропитать ткань невозможно из-за большого количества осадка; f Материал изготовлен прессованием сухой композиции без наполнителя.

Таблица 2

16

13

88

95

25

30 2,8 13,2 58 О 1,5 1780 1650 1400 1800 1610

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полимерное связующее | 1978 |

|

SU765318A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пропиточный состав для текстолита | 1979 |

|

SU859400A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-06-23—Публикация

1982-11-24—Подача