со

00

со

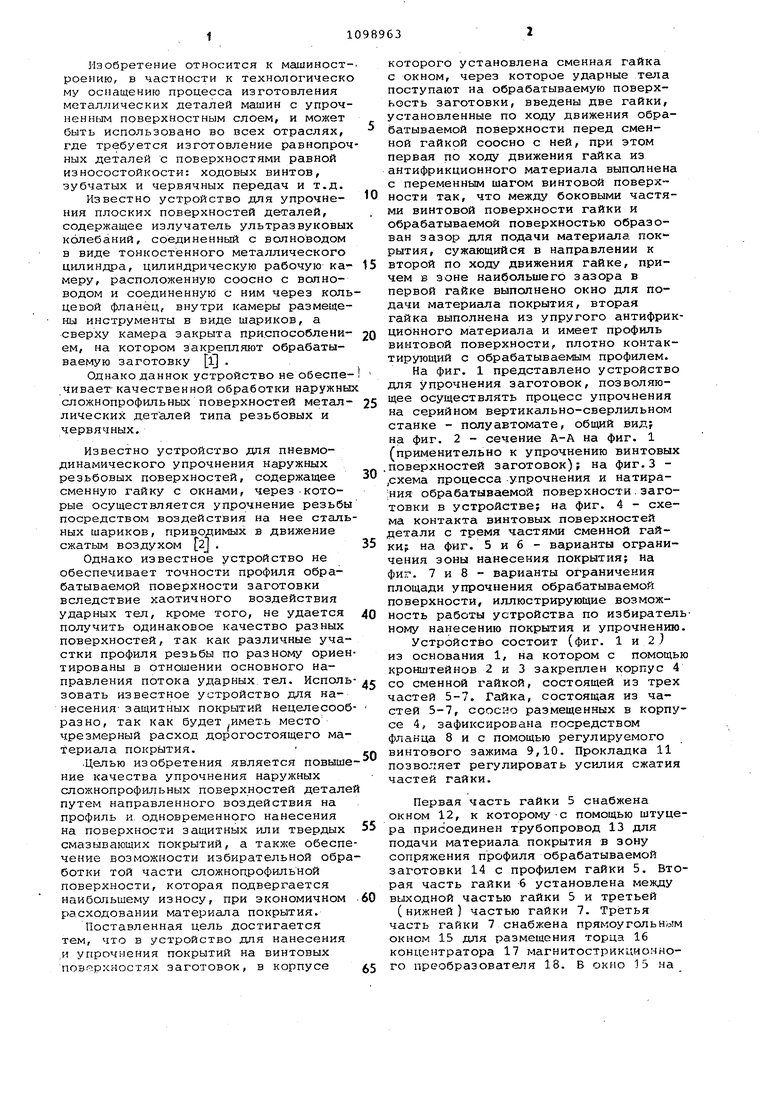

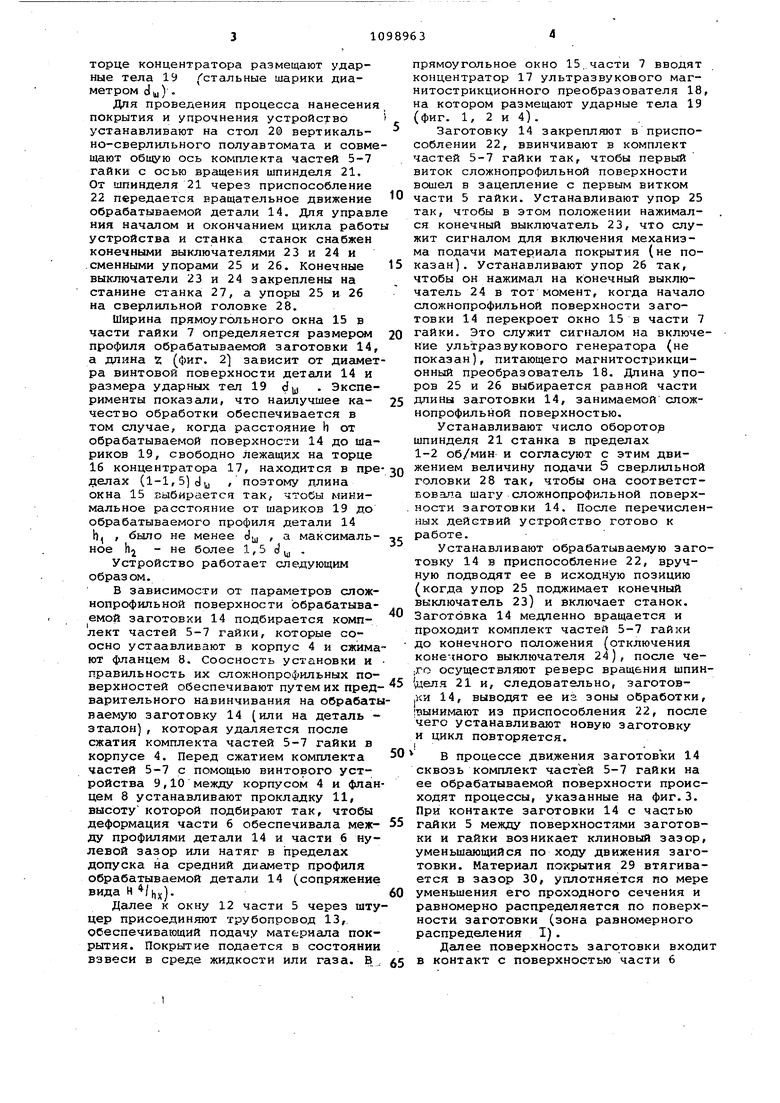

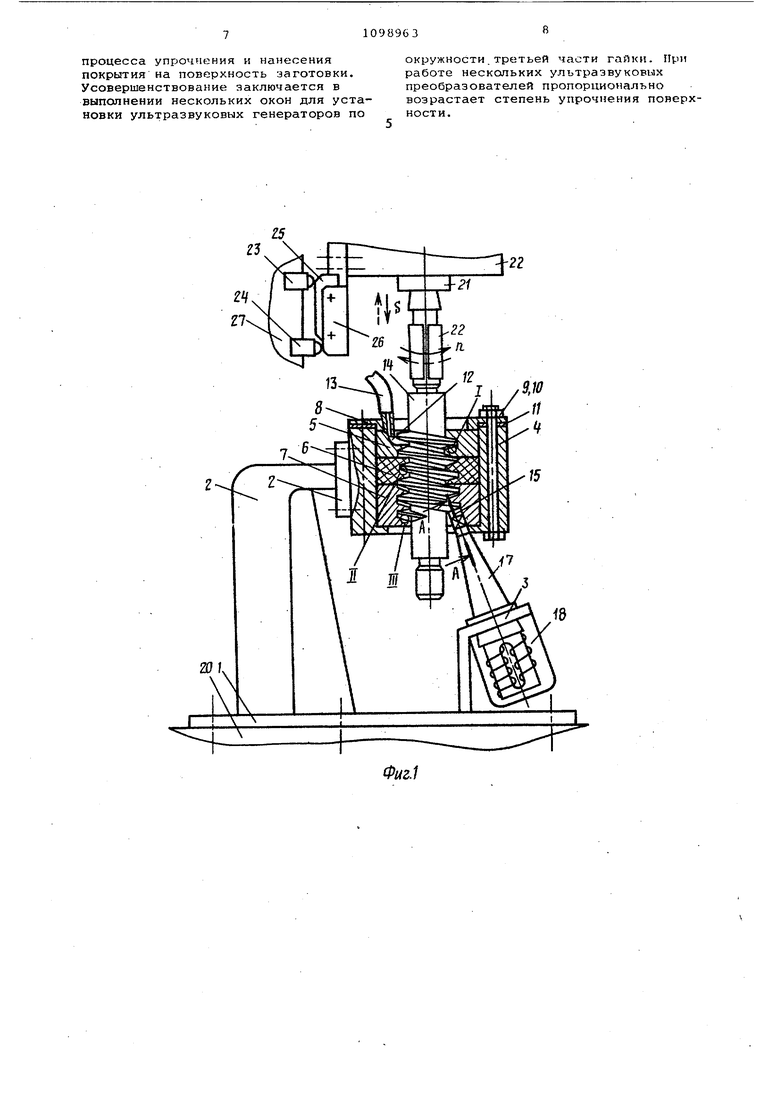

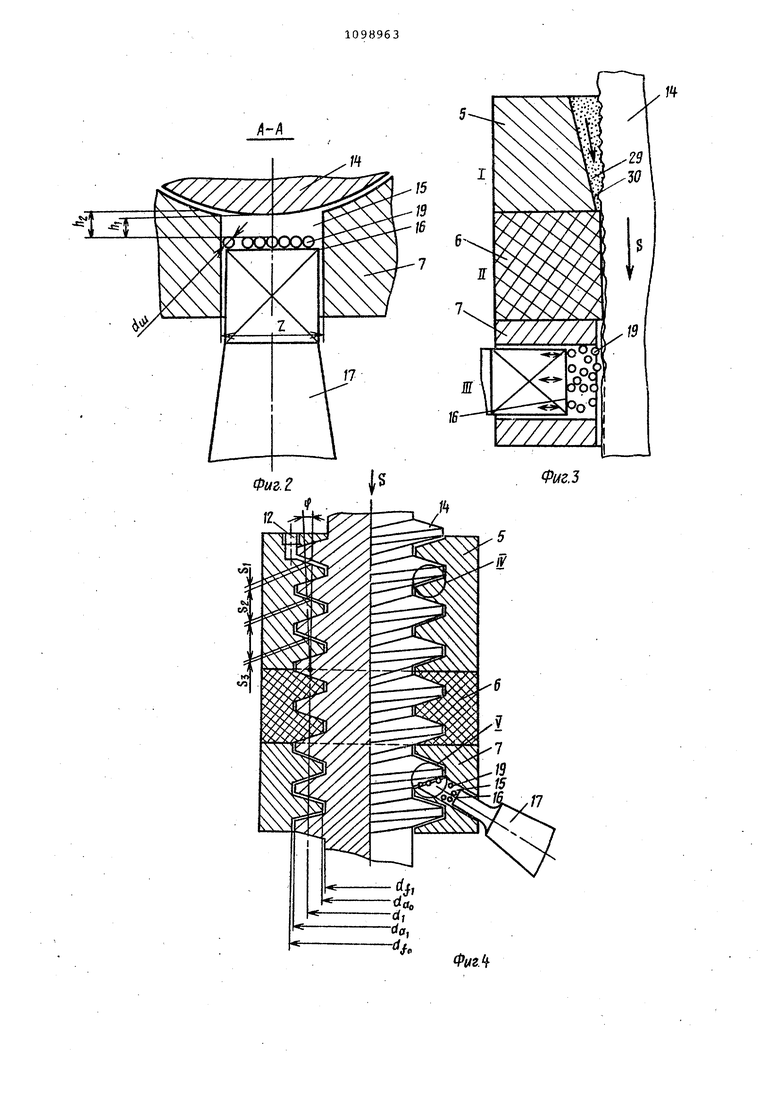

СП) 00 Изобретение относится к машиност роению, в частности к технологическ му оснащению процесса изготовления металлических деталей машин с упроч HeHHtJM поверхностным слоем, и может быть использовано во всех отраслях, где требуется изготовление равнопро ных деталей с поверхностями равной износостойкости: ходовых винтов, зубчатых и червячных передач и т.д. Известно устройство для упрочнения плоских поверхностей деталей, содержащее излучатель ультразвуковых колебаний, соединенный с волноводом в виде тонкостенного металлического цилиндра, цилиндрическую рабочую камеру, расположенную соосно с волноводом и соединенную с ним через коль цевой фланец, внутри камеры размещены инструменты в виде шариков, а сверху камера закрыта при.способлением, на котором закрепляют обрабатываемую заготовку l . Однако даннок устройство не обеспечивает-качественной обработки наружны сложнопрофильнь1х поверхностей металлических деталей типа резьбовых и червячных. Известно устройство для пневмодинамического упрочнения наружных резьбовых поверхностей, содержащее сменную гайку с окнами, через-которые осуществляется упрочнение резьбы посредством воздействия на нее сталь ных шариков, приводимых в движение сжатым воздухом 2J . Однако известное устройство не обеспечивает точности профиля обрабатываемой поверхности заготовки вследствие хаотичного воздействия ударных тел, кроме того, не удается получить одинаковое качество разных поверхностей, так как различные участки профиля резьбы по разному ориен тированы в отношении основного направления потока ударных тел. Исполь зовать известное устройство для нанесения- защитных покрытий нецелесооб разно, так как будет .иметь место чрезмерный расход дорогостоящего материала покрытия. .Целью изобретения является повыше ние качества упрочнения наружных сложнопрофильных поверхностей детале путем направленного воздействия на профиль и одновременного нанесения на поверхности защитных или твердых смазывающих покрытий, а также обеспе чение возможности избирательной обра ботки той части сложноцрофильной поверхности, которая подвергается наибольшему износу, при экономичном расходовании материала покрытия. Поставленная цель достигается тем, что в устройство для нанесения и упрочнения покрытий на винтовых поверхностях заготовок, в корпусе которого установлена сменная гайка с окном, через которое ударные тела поступают на обрабатываемую поверхность заготовки, введены две гайки, установленные по ходу движения обрабатываемой поверхности перед сменной гайкой соосно с ней, при этом первая по ходу движения гайка из антифрикционного материала выполнена с переменным шагом винтовой поверхности так, что между боковыми частями винтовой поверхности гайки и обрабатываемой поверхностью образован зазор для подачи материала покрытия, сужающийся в направлении к второй по ходу движения гайке, причем в зоне наибольшего зазора в первой гайке выполнено окно для подачи материала покрытия, вторая гайка выполнена из упругого антифрикцибнного материала и имеет профиль винтовой поверхности, плотно контактирующий с обрабатываемым профилем. На фиг. 1 представлено устройство для упрочнения заготовок, позволяющее осуществлять процесс упрочнения на серийном вертикально-сверлильном станке - полуавтомате, общий вид; на фиг. 2 - сечение А-А на фиг. 1 (применительно к упрочнению винтовых поверхностей заготовок); на фиг.З .схема процесса упрочнения и натира:ния обрабатываемой поверхности.заготовки в устройстве; на фиг. 4 - схема контакта винтовых поверхностей детали с тремя частями сменной гайки; на фиг. 5 и б - варианты ограничения зоны нанесения покрытия; на фиг. 7 и 8 - варианты ограничения площади упрочнения обрабатываемой поверхности, иллюстрирующие возможность работы устройства по избиратель ному нанесению покрытия и упрочнению. Устройство состоит (фиг. 1 и 2) из основания 1, на котором с помощью кронштейнов 2 и 3 закреплен корпус 4 со сменной гайкой, состоящей из трех частей 5-7. Гайка, состоящая из частей 5-7, соосно размещенных в корпусе 4, зафиксирована посредством фланца 8 и с помощью регулируемого винтового зажима 9,10. Прокладка 11 позволяет регулировать усилия сжатия частей гайки. Первая часть гайки 5 снабжена окном 12, к которому с помощью штуцера присоединен трубопровод 13 для подачи материала покрытия в зону сопряжения профиля обрабатываемой заготовки 14 с профилем гайки 5. Вторая часть гайки 6 установлена между выходной частью гайки 5 и третьей (нижней) частью гайки 7. Третья часть гайки 7 снабжена прямоугольным окном 15 для размещения торца 16 концентратора 17 магнитострикционного преобразователя 18. В окно 15 на

торце концентратора размещают ударные тела 19 стальные шарики диаметром d) .

Для проведения процесса нанесения покрытия и упрочнения устройсрво устанавливают на стол 20 вертикально-сверлильного полуавтомата и совмещают общую ось комплекта частей 5-7 гайки с осью вращения шпинделя 21, От шпинделя 21 через приспособление 22 передается вращательное движение обрабатываемой детали 14. Для управл НИН началом и окончанием цикла работ устройства и станка станок снабжен конечными выключателями 23 и 24 и .сменными упорами 25 и 26. Конечные выключатели 23 и 24 закреплены на станине станка 27, а упоры 25 и 26 на сверлильной головке 28.

Ширина прямоугольного окна 15 в части гайки 7 определяется размером профиля обрабатываемой заготовки 14, а длина z (фиг. 2 зависит от диаметра винтовой поверхности детали 14 и размера ударных тел 19 щ . Эксперименты показали, что наилучшее качество обработки обеспечивается в том случае, когда расстояние h от обрабатываемой поверхности 14 до шариков 19, свободно лежащих на торце 16 концентратора 17, находится в пре ;с;елах (1-1, 5 d;,, , поэтому длина окна 15 выбирается так, чтобы минимальное расстояние от шариков 19 до обрабатываемого профиля детали 14 h, , было не менее d , а максимальное hj - не более 1,5 ( ц, .

Устройство работает следующим образом.

В зависимости от параметров сложнопрофильной поверхности обрабатываемой заготовки 14 подбирается комплект частей 5-7 гайки, которые соосно устаавливают в корпус 4 и сжимают фланцем 8. Соосность установки и правильность их сложнопрофильных поверхностей обеспечивают путем их предверительного навинчивания на обрабатываемую заготовку 14 (или на деталь эталон), которая удаляется после сжатия комплекта частей 5-7 гайки в корпусе 4. Перед сжатием комплекта частей 5-7 с помощью винтового устройства 9,10 между корпусом 4 и фланцем 8 устанавливают прокладку 11, высоту которой подбирают так, чтобы деформация части 6 обеспечивала межлу профилями детали 14 и части б нулевой зазор или натяг в пределах допуска на средний диаметр профиля обрабатываемой детали 14 (сопряжение вида И /f,jj).

Далее к окну 12 части 5 через штуцер присоединяют трубопровод 13, Обеспечивающий подачу материала покрытия. Покрытие подается в состоянии взвеси в среде жидкости или газа. В

рямоугольное окно 15,части 7 вводят онцентратор 17 ультразвукового магитострикционного преобразователя 18, а котором размещают ударные тела 19 (фиг. 1, 2 и 4).

Заготовку 14 закрепляют в приспособлении 22, ввинчивают в комплект астей 5-7 гайки так, чтобы первый виток сложнопрофильной поверхности вошел в зацепление с первым витком асти 5 гайки. Устанавливают упор 25 так, чтобы в этом положении нажимался конечный выключатель 23, что служит сигналом для включения механиза подачи материала покрытия (не показан). Устанавливают упор 26 так, чтобы он нажимал на конечный выключатель 24 в тот момент, когда начало сложнопрофильной поверхности заготовки 14 перекроет окно 15 в части 7 гайки. Это служит сигналом на включение ультразвукового генератора (не показан), питающего магнитострикционный преобразователь 18, Длина упоров 25 и 26 выбирается равной части длины заготовки 14, занимаемой сложнопрофильной поверхностью.

Устанавливают число оборотор шпинделя 21 станка в пределах 1-2 об/мин и согласуют с этим движением величину подачи 5 сверлильной головки 28 так, чтобы она соответстБовала шагу сложнопрофильной поверхнести заготовки 14. После перечисленных действий устройство готово к работе.

Устанавливают обрабатываемую заготовку 14 в приспособление 22, вручную подводят ее в исходную позицию (когда упор 25 поджимает конечный выключатель 23) и включает станок. Заготовка 14 медленно вращается и проходит комплект частей 5-7 гайки до конечного положения (отключения конечного выключателя 24), после че;Го осуществляют реверс вращения шпин1целя 21 и, следовательно, заготов,ки 14, выводят ее иг зоны обработки, гаынимают из приспособления 22, после чего устанавливают новую заготовку и цикл повторяется.

В процессе дви,жения заготовки 14 сквозь комплект частей 5-7 гайки на ее обрабатываемой поверхности происходят процессы, указанные на фиг.З. При контакте заготовки 14 с частью гайки 5 между поверхностями заготовки и гайки возникает клиновый зазор, уменьшающийся по ходу движения заготовки. Материал покрытия 29 втягивается в зазор 30, уплотняется по мере уменьшения его проходного сечения и равномерно расаределяется по поверхности заготовки (зона равномерного распределения I).

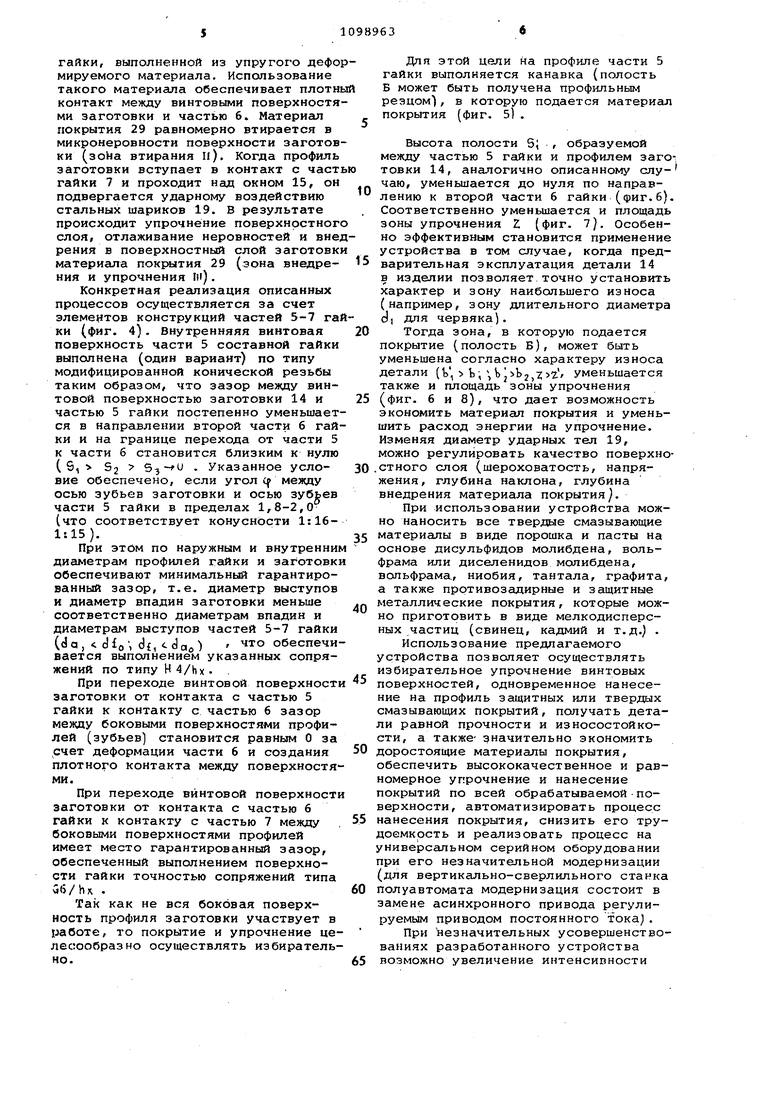

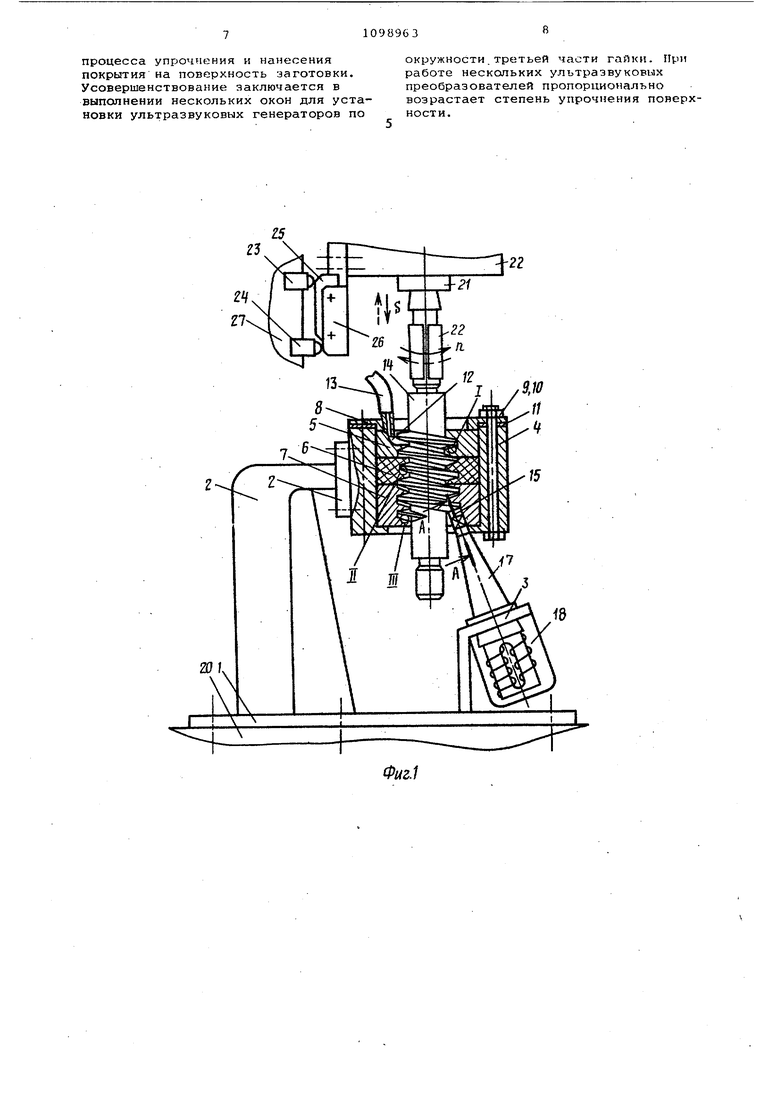

Далее поверхность заготовки входит в контакт с поверхностью части 6 гайки, выполненной из упругого дефор мируемого материала. Использование такого материала обеспечивает плотны контакт между винтовыми поверхностя ми заготовки и частью 6. Материал покрытия 29 равномерно втирается в микронеровности поверхности заготов ки ( втирания II). Когда профиль заготовки вступает в контакт с част гайки 7 и проходит над окном 15, он подвергается ударному воздействию стальных шариков 19. В результате происходит упрочнение поверхностного слоя, отлаживание неровностей и внед рения в поверхностный слой заготовк материала покралтия 29 (зона внедрения и упрочнения ш). Конкретная регшизация описанных процессов осуществляется за счет элементов конструкций частей 5-7 гай ки (фиг. 4). Внутренняяя винтовая поверхность части 5 составной гайки выполнена (один вариант) по типу модифицированной конической резьбы таким образом, что зазор между винтовой поверхностью заготовки 14 и частью 5 гайки постепенно уменьшается в направлении второй части 6 гайки и на границе перехода от части 5 к части б становится близким к нулю ( S, Sj Указанное уеловие обеспечено, если угол q между осью зубьев заготовки и осью зубьев части 5 гайки в пределах 1,8-2,0 (что соответствует конусности 1:161:15). При этом по наружным и внутренним диаметрам профилей гайки и заготовки обеспечивают минимальный гарантированный зазор, т.е. диаметр выступов и диаметр впадин заготовки меньше соответственно диаметрам впадин и диаметрам выступов частей 5-7 гайки (dq, , df, tdoo) что обеспечивается выполнением указанных сопряжений по типу и 4/hx. . При переходе винтовой поверхности заготовки от контакта с частью 5 гайки к контакту с частью 6 зазор меядау боковыми поверхностями профилей (зубьев становится равным О за счет деформации части 6 и создания плотного контакта между поверхностями. При переходе винтовой поверхности заготовки от контакта с частью 6 гайки к контакту с частью 7 между боковыми поверхностями профилей имеет место гарантированный зазор, обеспеченный выполнением поверхности гайки точностью сопряжений типа 5(5/Нл . Так как не вся боковая поверхность профиля заготовки участвует в работе, то покрь1тие и упрочнение целесообразно осуществлять избирательно. Для этой цели на профиле части 5 гайки выполняется канавка (полость Б может быть получена профильным резцом), в которую подается материал покрытия (фиг. 5) . Высота полости S; , образуемой между частью 5 гайки и профилем заготовки 14, аналогично описанному случаю, уменьшается до нуля по направлению к второй части 6 гайки (фиг.б). Соответственно уменыиается и площадь зоны упрочнения Z (фиг. 7). Особенно эффективным становится применение устройства в том случае, когда предварительная эксплуатация детали 14 в изделии позволяет.точно установить характер и зону наибольшего износа (например, зону длительного диаметра с), для червяка). Тогда зона, в которую подается покрытие (полость Б), может быть уменьшена согласно характеру износа детали (Ь, Ь; , уменьшается также и площадь зоны упрочнения фиг. 6 и 8), что дает возможность экономить материал покрытия и уменьшить расход энергии на упрочнение. Изменяя диаметр ударных тел 19, можно регулировать качество поверхностного слоя (шероховатость, напряжения, глубина наклона, глубина внедрения материала покрытия. При использовании устройства можно наносить все твердые смазывающие материалы в виде порошка и пасты на основе дисульфидов молибдена, вольфрама или диселенидов молибдена, вольфрама., ниобия, тантала, графита, а также прртивозадирные и защитные металлические покрытия, которые можно приготовить в виде мелкодисперсных частиц (свинец, кадмий и т.д.) . Использование предлагаемого устройства позволяет осуществлять избирательное упрочнение винтовых поверхностей, одновременное нанесение на профиль защитных или твердых смазывающих покрытий, получать детали равной прочности и износостойкости, а также- значительно экономить доростоящие материалы покрытия, обеспечить высококачественное и равномерное упрочнение и нанесение покрытий по всей обрабатываемойповерхности, автоматизировать процесс нанесения покрытия, снизить его трудоемкость и реализовать процесс на универсальном серийном оборудовании при его незначительной модернизации (для вертикально-сверлильного станка полуавтомата модернизация состоит в замене асинхронного привода регулируемым приводом постоянного тока). При незначительных усовершенствованиях разработанного устройства возможно увеличение интенсивности

процесса упрочнения и нанесения покрытия на поверхность заготовки. Усовершенствование заключается в выполнении нескольких окон для установки ультразвуковых генераторов по

окружности.третьей части гайки. При работе нескольких ультразвуковых преобразователей пропорционально возрастает степень упрочнения поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319597C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433904C2 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433905C2 |

| УСТРОЙСТВО ДЛЯ РОТОРНОГО УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354531C1 |

| СПОСОБ РОТОРНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354530C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319596C1 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

| ЭЛЕКТРОГОЛОВКА ДЛЯ УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2420392C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ И УПРОЧНЕНИЯ ПОКРЫТИЙ НА ВИНТОВЫХ ПОВЕРХНОСТЯХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК, В корпусе которого установлена смен- ная гайка с окном, через которое ударные тела поступают на обрабатываемую поверхность заготовки, о тличающееся тем, что, с целью повышения качества обработки, в него дополнительно введены две гайки, установленные по ходу движения обрабатываемой поверхности перед сменной гайкой соосно с ней, при этом первая по ходу движения гайка из антифрикционного материала выполнена с переменным шагом винтовой поверхности так, что между боковыми .частями винтовой поверхности гайки и обрабатываемой поверхностью образован зазор для подачи материала покрытия, сужающийся в направлении ко второй по ходу движения гайке, причем в зоне наибольшего зазора в первой гайке выполнено окно для подачи материала покрытия, вторая гай- Ш ка выполнена из упругого антифрикци(Л онного материала и имеет профиль вин товой поверхности, плотно контактирус с обрабатываемым профилем.

5

21

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковое устройство для упрочнения деталей | 1974 |

|

SU608564A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для пневмодинамического упрочнения наружных поверхностей деталей | 1979 |

|

SU889722A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-23—Публикация

1982-12-08—Подача