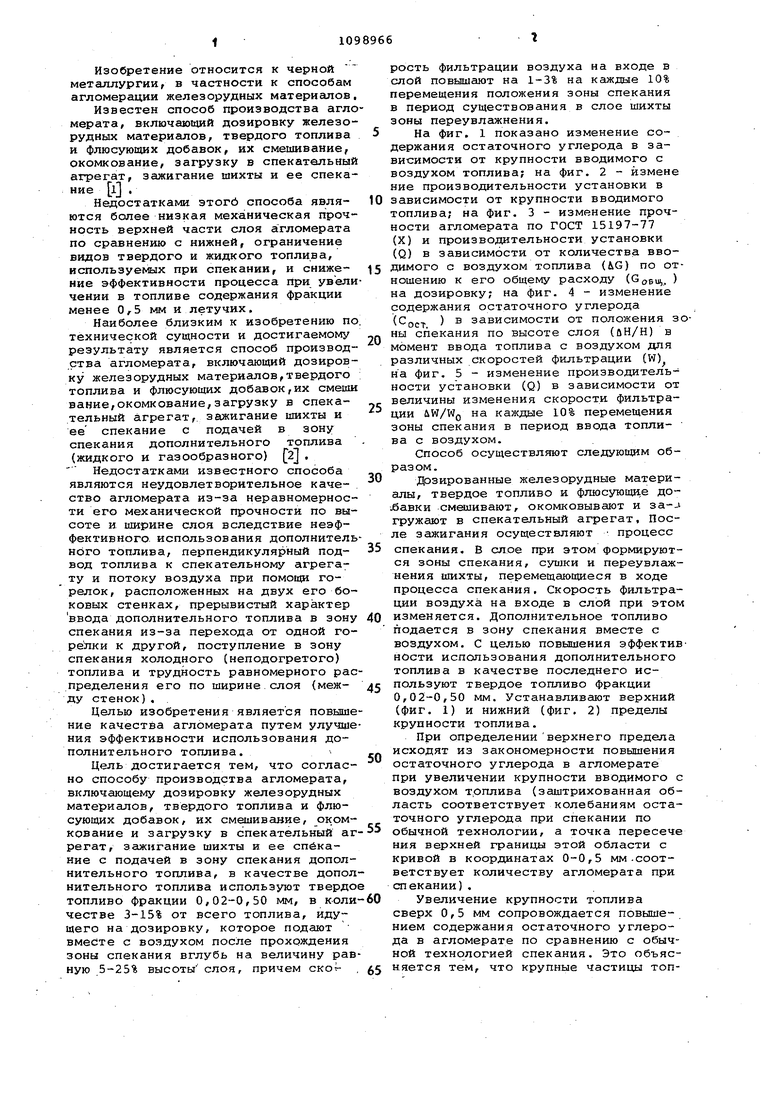

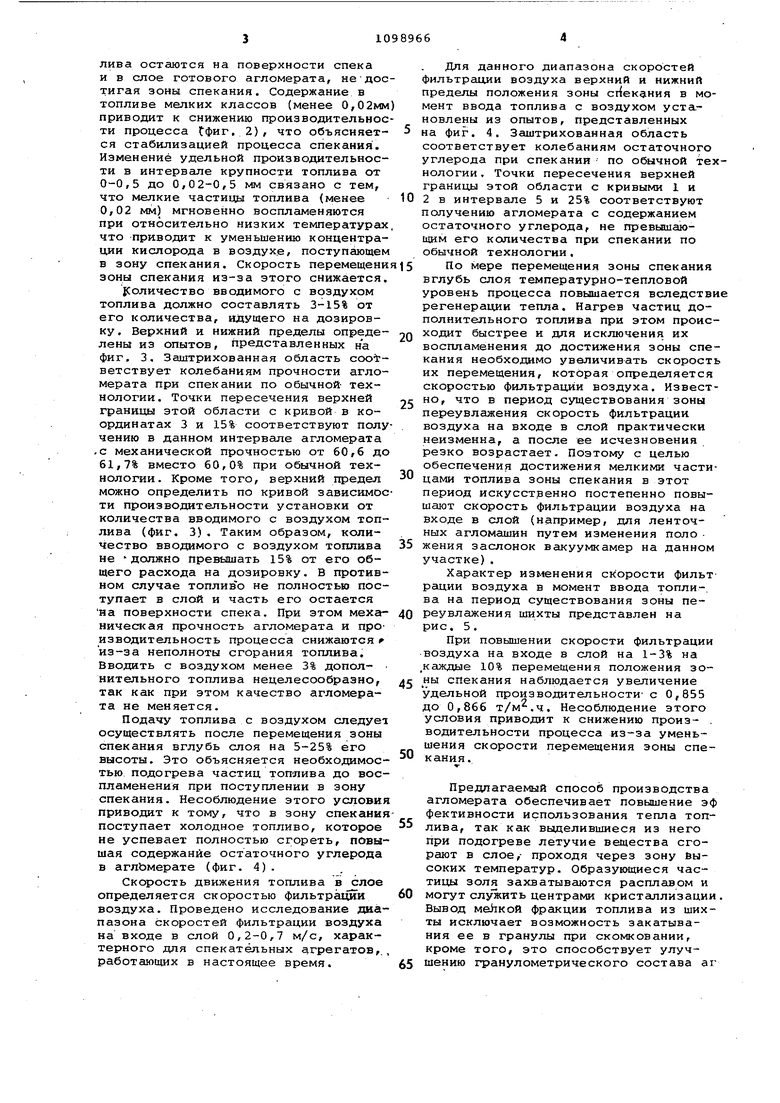

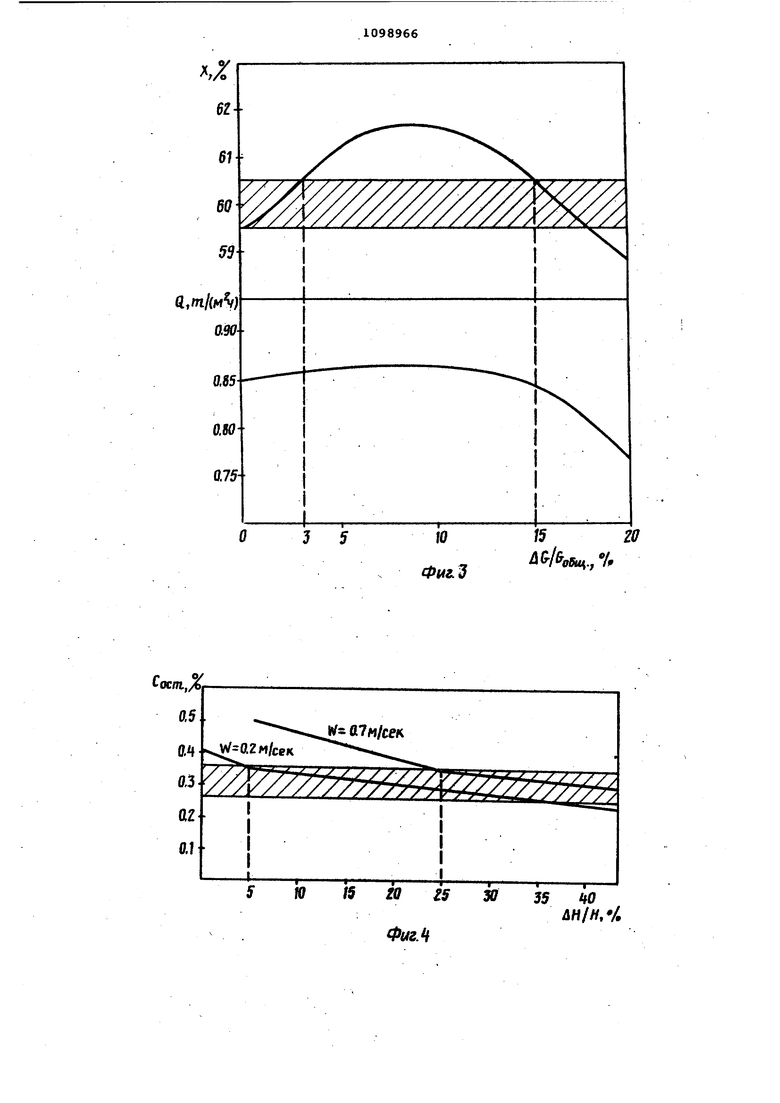

Изобретение относится к черной металлургии, в частности к способам агломерации железорудных материалов Известен способ производства агл мерата, включающий дозировку железо рудных материалов, твердого топлива и флюсующих добавок, их смешивание, окомкование, загрузку в спекательны агрегат, зажигание шихты и ее спека ние ij . Недостатками этогб способа являются более низкая механическая проч ность верхней части слоя агломерата по сравнению с нижней, ограничение видов твердого и жидкого топлива, используемых при спекании, и снижение эффективности процесса при увел чении в топливе содержания фракции менее 0,5 мм и летучих. Наиболее близким к изобретению п технической сущности и достигаемому результату является способ производ ства агломерата, включающий дозиров ку железорудных материалов,твердого топлива и флюсующих добавок,их смеши вание,окомкование,загрузку в спекательный агрегат, зажигание шихты и ее спекание с подачей в зону спекания дополнительного топлива (жидкого и газообразного) 2 . Недостатками известного способа являются неудовлетворительное качество агломерата из-за неравномернос ти его механической прочности по высоте и ширине слоя вследствие неэффективного использования дополнитель ного топлива, перпендикулярный подвод топлива к спекательному агрегату и потоку воздуха при помощи горелок, расположенных на двух его боковых стенках, прерывистый характер ввода дополнительного топлива в зону спекания из-за перехода от одной горелки к другой, поступление в зону спекания холодного (неподогретого) топлива и трудность равномерного рас пределения его по ширине слоя (между стенок). Целью изобретения является повыше ние качества агломерата путем улучше ния эффективности использования дополнительного топлива.1 Цель достигается тем, что согласно способу производства агломерата, включающему дозировку железорудных материалов, твердого топлива и флюсующих добавок, их смешивание, ок.омкование и загрузку в спекательный аг регат, зажигание шихты и ее спекание с подачей в зону спекания дополнительного топлива, в качестве допол нительного топлива используют твердо топливо фракции 0,02-0,50 мм, в коли честве 3-15% от всего топлива, идущего на дозировку, которое подают вместе с воздухом после прохождения зоны спекания вглубь на величину рав ную 5-25% высоты слоя, причем ско рость фильтрации воздуха на входе в слой повышают на 1-3% на каждые 10% перемещения положения зоны спекания в период существования в слое шихты зоны переувлажнения. На фиг. 1 показано изменение содержания остаточного углерода в зависимости от крупности вводимого с воздухом топлива; на фиг. 2 - измене ние производительности установки в зависимости от крупности вводимого топлива; на фиг. 3 - изменение прочности агломерата по ГОСТ 15197-77 (X) и производительности установки (Q) в зависимости от количества вводимого с воздухом топлива (ЛС) по отношению к его общему расходу (Соец,, ) на дозировку; на фиг. 4 - изменение содержания остаточного углерода (СОРТ ) зависимости от положения зоны спекания по высоте слоя (аН/Н) в момент ввода топлива с воздухом для различных Скоростей фильтрации (W) на фиг. 5 - изменение производительности установки (Q) в зависимости от величины изменения скорости фильтрации &W/WQ на каждые 10% перемещения зоны спекания в период ввода топлива с воздухом. Способ осуществляют следующим образ ом. Дозированные железорудные материалы, твердое топливо и флюсующие добавки сметиивают, окомковывают и за-j гружают в спекательный агрегат. После зажигания осуществляют процесс спекания, В слое при этом формируются зоны спекания, сушки и переувлажнения шихты, перемещающиеся в ходе процесса спекания. Скорость фильтрации воздуха на входе в слой при этом изменяется. Дополнительное топливо подается в зону спекания вместе с воздухом. С целью повышения эффективности использования дополнительного топлива в качестве последнего используют твердое топливо фракции 0,02-0,50 мм. Устанавливают верхний (фиг. 1) и нижний (фиг. 2) пределы крупности топлива. При определенииверхнего предела исходят из закономерности повышения остаточного углерода в агломерате при увеличении крупности вводимого с воздухом топлива (заштрихованная область соответствует колебаниям остаточного углерода при спекании по обычной технологии, а точка пересече ния верхней границы этой области с кривой в координатах 0-0,5 мм-соответствует количеству агломерата при спекании) . Увеличение крупности топлива сверх 0,5 мм сопровождается повышением содержания остаточного углерода в агломерате по сравнению с обычной технологией спекания. Это объясняется тем, что крупные частицы топлива остаются на поверхности спека и в слое готового агломерата, недостигая зоны спекания. Содержание в топливе мелких классов (менее 0,02мм приводит к снижению производительности процесса tфиг, 2), что объясняется стабилизацией процесса спекания. Изменение удельной производительности в интервале крупности топлива от 0-0,5 до 0,02-0,5 мм связано с тем, что мелкие частицы топлива (менее 0,02 мм) мгновенно воспламеняются при относительно низких температурах что приводит к уменьшению концентрации кислорода в воздух.е, поступающем в зону спекания. Скорость перемещени зоны спекания из-за этого снижается.

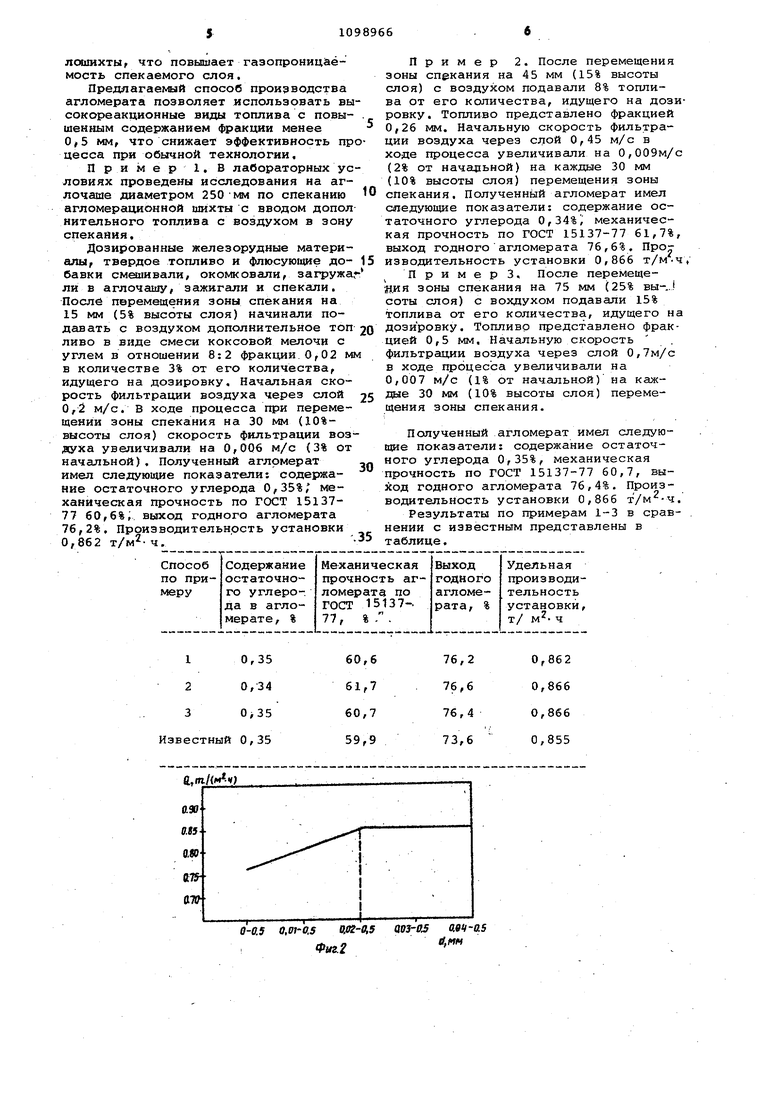

Количество вводимого с воздухом топлива должно составлять 3-15% от его количества, идущего на дозировку. Верхний и нижний пределы определены из опытов, представленных на фиг. 3, Заштрихованная область cootветствует колебаниям прочности агломерата при спекании по обычной- технологии. Точки пересечения верхней границы этой области с кривой в координатах 3 и 15% соответствуют получению в данном интервале агломерата .с механической прочностью от 60,6 до 61,7% вместо 60,0% при обычной технологии. Кроме того, верхний предел можно определить по кривой зависимости производительности установки от количества вводимого с воздухом топлива (фиг. 3). Таким образом, количество вводимого с воздухом топлива не -должно превышать 15% от его общего расхода на дозировку. В противном случае топливо не полностью поступает в слой и часть его остается на поверхности спека. При этом механическая прочность агломерата и производительность процесса снижаются из-за неполноты сгорания топлива. Вводить с воздухом менее 3% дополнительного топлива нецелесообразно, так как при этом качество агломерата не меняется.

Подачу топлива с воздухом следует осуществлять после перемещения зоны спекания вглубь слоя на 5-25% его высоты. Это объясняется необходимостью подогрева частиц топлива до воспламенения при поступлении в зону спекания. Несоблюдение этого условия приводит к тому, что в зону спеканияпоступает холодное топливо, которое не успевает полностью сгореть, повышая содержание остаточного углерода в аглЬмерате (фиг. 4) .

Скорость движения топлива в слое определяется скоростью фильтрации воздуха. Проведено исследование диапазона скоростей фильтрации воздуха на входе в слой 0,2-0,7 м/с, характерного для спекатёльных агрегатов,. работающих в настоящее время.

Для данного диапазона скоростей фильтрации воздуха верхний и нижний пределы положения зоны сИекания в момент ввода топлива с воздухом установлены из опытов, представленных на фиг. 4. Заштрихованная область соответствует колебаниям остаточного углерода при спекании - по обычной технологии. Точки пересечения верхней границы этой области с кривыми 1 и

0 2 в интервале 5 и 25% соответствуют получению агломерата с содержанием остаточного углерода, не превышающим его количества при спекании по обычной технологии.

По мере перемещения зоны спекания

5 вглубь слоя температурно-тепловой уровень процесса повышается вследствие регенерации тепла. Нагрев частиц дополнительного топлива при этом происходит быстрее и для исключения их

0 воспламенения до достижения зоны спекания необходимо увеличивать скорость нх перемещения, которая определяется скоростью фильтрации воздуха. Известно, что в период существования зоны

5 переувлажения скорость фильтрации воздуха на входе в слой практически неизменна, а после ее исчезновения резко возрастает. Поэтому с целью обеспечения достижения мелкими части0цами топлива зоны спекания в этот период искусственно постепенно повышают скорость фильтрации воздуха на входе в слой (например, для ленточных агломашин путем изменения поло.

5 жения заслонок вакуумкамер на данном участке).

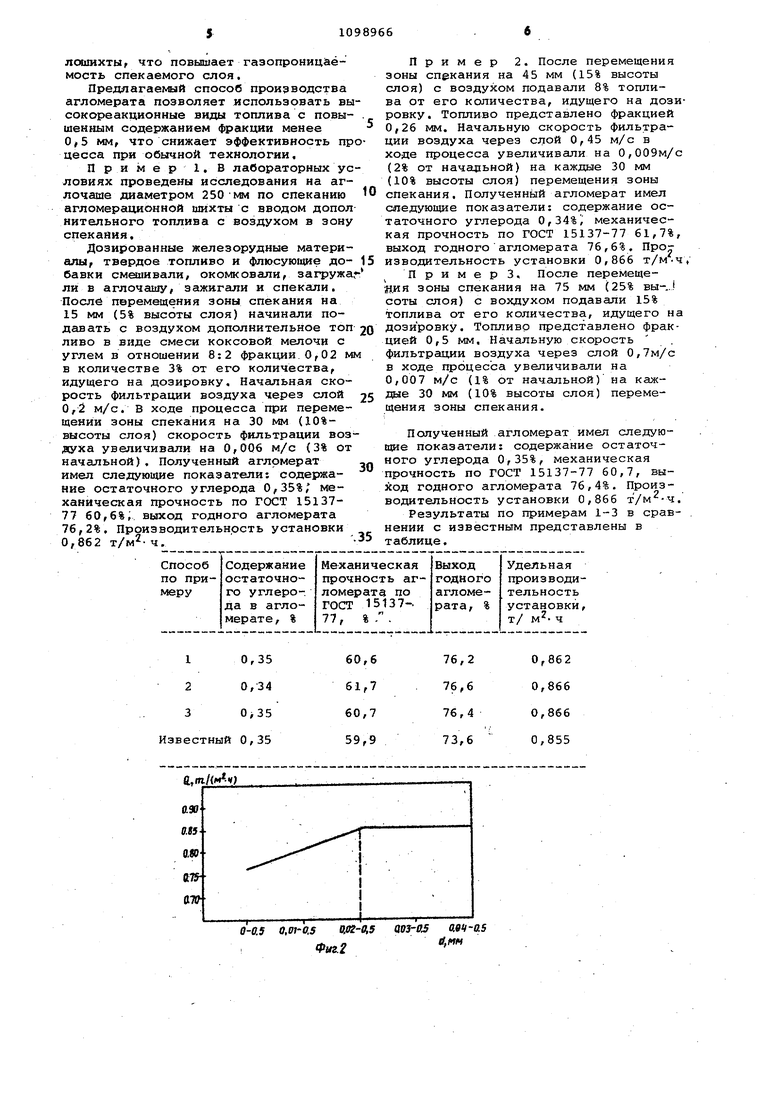

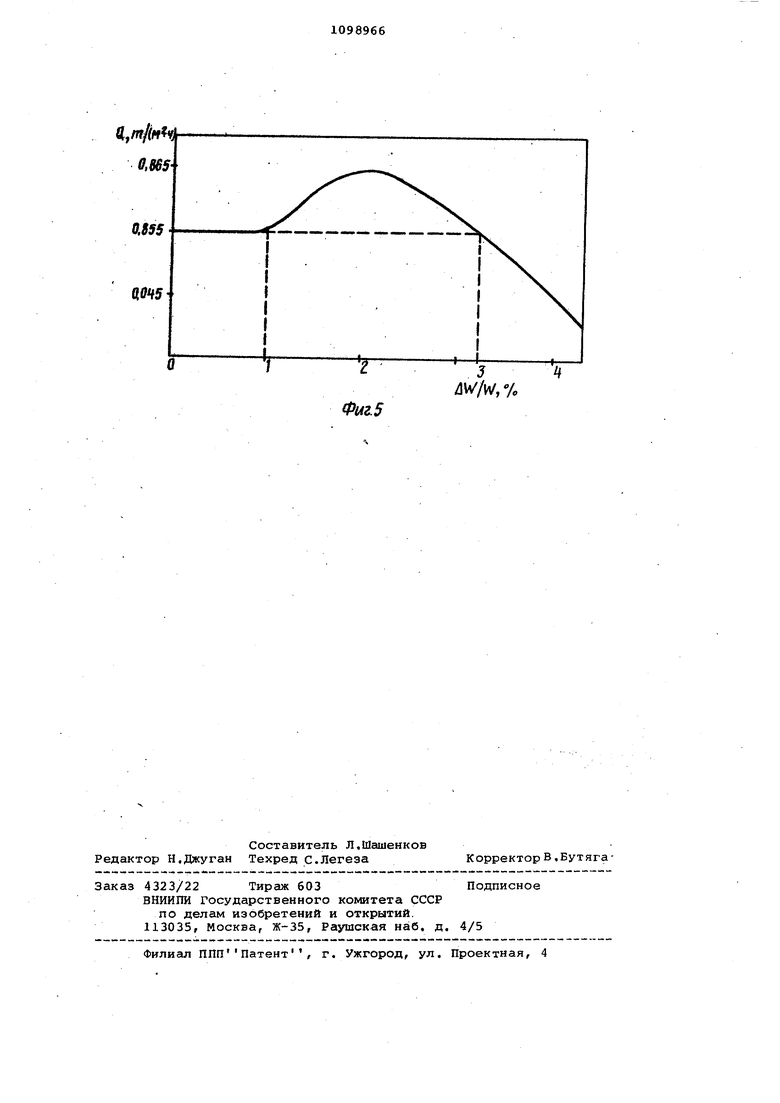

Характер из ieнeния скорости фильт рации воздуха в момент ввода топли-, на на период существования зоны пе0реувлажения шихты представлен на рис. 5.

При повышении скорости фильтрации воздуха на входе в слой на 1-3% на каждые 10% перемещения положения зоны спекания наблюдается увеличение

5 удельной производительности- с 0,855 до 0,866 т/м.ч. Несоблюдение этого условия приводит к снижению пронз- . водительности процесса из-за уменьшения скорости перемещения зоны спе0кания.

Предлагаемый способ производства агломерата обеспечивает повышение эф фективности использования тепла топ5лива, так как вьщелившиеся из него при подогреве летучие вещества сгорают в слое,- проходя через зону бысоких температур. Образующиеся частицы золя захватываются расплавом и

0 могут служить центрами кристаллизации . Вывод меткой фракции топлива из шихты исключает возможность закатывания ее в гранулы при скомковании, кроме того, это способствует улуч5 шению гранулометрического состава ai лошихтыг fo повышает газопроницаемость спекаемого слоя. Предлагаекый способ производства агломерата позволяет использовать вы сокореакционные виды топлива с повышенным содержанием фракции менее 0,5 мм, что снижает эффективность пр цесса при обычной технологии. Пример, в лабораторных ус ловиях проведены исследования на аглочаше диаметром 250 мм по спеканию агломерационной шихты с вводом допол нительного топлива с воздухом в зону спекания. Дозированные железорудные материалы, твердое топливо и флюсующие добавки смеиивали, окомковали, загружа ли в агл04ашу, зажигали и спекали. После перемещения зовы спекания на 15 мм (5% высоты слоя) начинали подавать с воздухом дополнительное топ ливо в виде смеси коксовой мелочи с углем в отношении 8:2 фракции 0,02 м в количестве 3% от его количества, на дозировку. Начальная скорость фильтрации воздуха через слой 0,2 м/с, в ходе процесса при перемещении зоны спекания на 30 мм (10%высоты слоя) скорость фильтрации воз духа увеличивали на 0,006 м/с (3% от начальной), Полученный агломерат имел следующие показатели: содержание остаточного углерода 0,35%/ люханическая прочность по ГОСТ 1513777 60,6%,. выход годного агломерата 76,2%, Производительность установки 0,862 ч. Пример 2, После перемещения зоны спекания на 45 мм (15% высоты слоя) с воздухом подавали 8% топлива от его количества, идущего на дозировку. Топливо представлено фракцией 0,26 мм. Начальную скорость фильтрации воздуха через слой 0,45 м/с в ходе процесса увеличивали на 0,009м/с (2% от начацьной) на каждые 30 мм (10% высоты слоя) перемещения зоны спекания. Полученный агломерат имел следующие показатели: содержание остаточного углерода 0,34% механическая прочность по ГОСТ 15137-77 61,7%, выход годного агломерата 76,6%, Производительность установки 0,866 т/м-ч, Примерз. После перемещейия зоны спекания на 75 мм (25% вы-J соты слоя) с вохдухом подавали 15% топлива от его количества, идущего на дозировку. Топливо представлено фракцией 0,5 мм. Начальную скорость фильтрации воздуха через слой О,7м/с в ходе процесса увеличивали на 0,007 м/с (1% от начальной) на каждые 30 мм (10% высоты слоя) перемещения зоны спекания. Полученный агломерат имел следую дае показатели: содержание остаточного углерода 0,35%, механическая прочность по ГОСТ 15137-77 60,7, выход годного агломерата 76,4%. Производительность установки 0,866 . Результаты по примерам 1-3 в сравении с известным представлены в аблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2011 |

|

RU2465349C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114190C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Шихта для производства железохромового агломерата | 1979 |

|

SU1000468A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

0-0.5 0,01-0,$ ш-о,у ao3-us 0.91-0.5 Фиг.

Сосп, e,/ffM 0.86$ 0.85S T Ф(4г.5 /ivvM%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сигов А.А., Шурхал В.А | |||

| Агломерационный процесс, Киев.Техника , 1969, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ АГЛОМЕРАЦИИ СЛОЯ ДИСПЕРСНОГО МАТЕРИАЛА | 0 |

|

SU265131A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-23—Публикация

1983-05-18—Подача