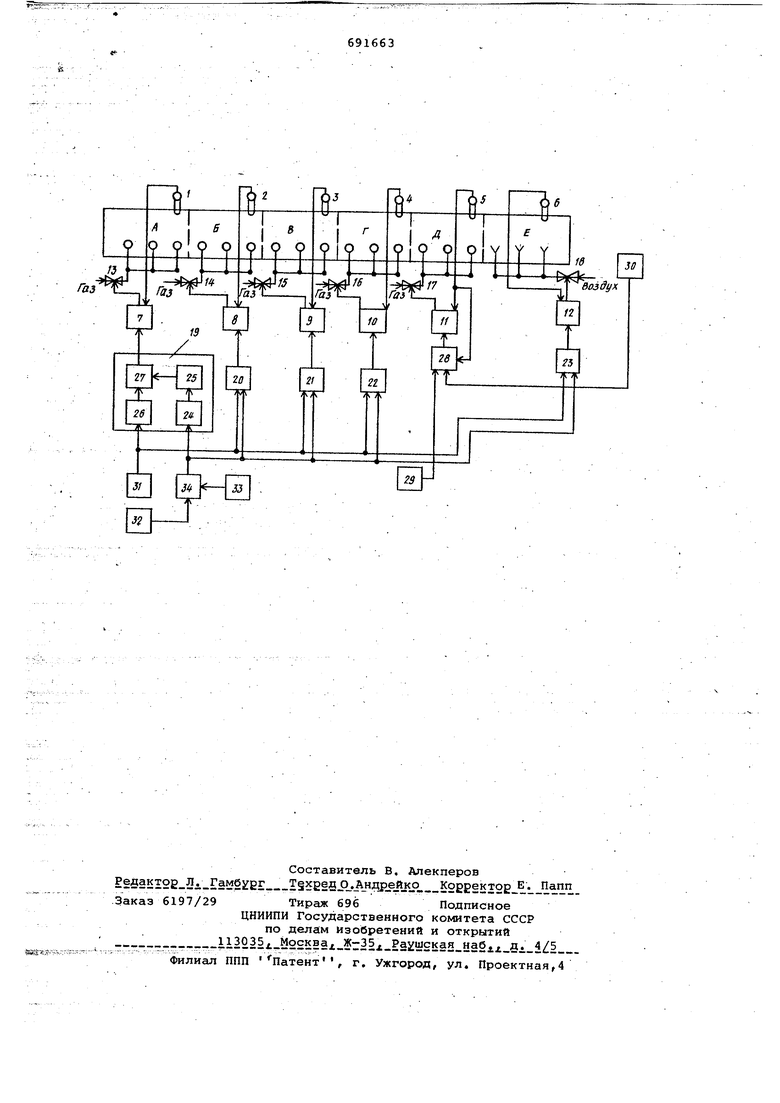

га, выходы которых соединены с соответствующими исполнительными органами, а также измеритель пористости из делий, установленный на выходе из пе чи, снабжено датчиком температуры, регулятором Температуры и исполнител ным механизмом ,зрны охлаждения, анализатором химического состава, датчи |Ками перерьшов подачи плиток, датчиком остановок конвейера, сумматором, блоком коррекции задания температуры в зон© обжига и блоками компенсации для каждой зоны подогрева и для зоны охлаждения, каждый из которых выполнен в виде элемента задержки, соединенного через корректирующее звено с первым входом предварительного сумматора, и дифференцирующего звена, соединенного со вторым входом предварительного сумматора, причем датчик температуры зоны охлаждения соединен с первым входом соответству щего регулятора температуры, выход которого соединен с соответствующим исполнительным механизмом, выходы датчика, перерывов подачи плиток подключены к входам сумматора, выход которого соединен со входом элемента задержки блоков компенсации, датчик остановки конвейера соединен со входом дифференцирующего звена блоков компенсации, выход предварительного сумматора блоков компенсации подключён ко второму входу соответствующих регуляторов температуры, а выходы анализатора химического состава, измерителя пористости изделий и датчика температуры в зоне обжига под- кЛючёны Кб в:4одс1М блока коррекции, выход которЬго подключен ко второму входу регулятора температуры в зоне обжига. Сущность изобретения поясняется чертежом, где представлена блок-схема устройства. Устройство содержит датчики температуры 1,2,3,4,5,6 в каждой из зон подогрева, обжига и охлаждения, соответствующие этим датчикам регуляторы темпе13атуры 7,8,9,10,11,12 и исполнительные механизмы 13,14,15,16,17,18, Каждая из зон подогрева А,Б,в,Г и зона охлаждения Б снабжены;соответственно блоками компенсации .19,20,21,22, . 23, изменяющими задания соответствую щим регуляторам температуры и содержащими элементы задержки 24, корректир ующие звенья 25, дифференцирующие звенья 26 и предварительные сумматоры 27, а зона обжига Д снабжена блоком коррекции 28 задания температуры в зоне обжига, ко входам которого подключены датчик 5, знализатор химического состава 29 и измеритель пористости 30. Кроме того, устройство снабжено, датчиком остановки конвейера 31, подключенным к дифференцирующим звеньям бликов ком пенсации 19,20,21,22,23, датчиками перерывов подачи плиток 32,33, подключенными к сумматору 34, выход которого подключен к схемам задержки 24 блоков..компенсации. При изменении температуры в любой зоне А,Б,В,Г,Е сигналы соответствующих датчиков через соответствующие регуляторы поступают на исполнительные механизмы, которые изменяют подачи теплоносителя и охлаждак1;щего агента в соответствующие зоны, таким образом, чтобы поддерживать в них температуры, равные заданным для каждой зоны. При изменении температуры. в зоне Д датчик температура 5 подает измененный электрический сигнал на вход регулятора температуры 11, где этот сигнал сравнивается со , значением температуры, вычисленным в блоке коррекции 28, сигнал на ВЕдходе которого определяется химическим составом, измеряемым анализаторолА химического состава 29, температурой в зоне обжига, измеряемой датчиком температуры 5 и пористостью ha выходе из печи, измеряемой измерителем пористости 30. С регулятора температуры 11 сигнал управления поступает на исполнительный механизм 17, котор ый изменяет подачу теплоносителя таким образом, чтобы поддерживать температуру в эойе Д, вычисленной в блоке коррекции 28. При остановке одного из прессов за время запаздывания, необходимое для прохождения плиток, например, от пресса до первой зоны печи А, в эту зону будет поступать меньше материала и температура в секции начнет увеличиваться. Одновременно с остановкой пресса сигнал от датчика остановки 32 поступит на сумматор, , ас него на схему.задержки 24 блока компенсации 19. Задержанный сигнал со схемы задержки 24 подается на вход предварительного cyjviMaTopa 27 через корректирующее звено 25, затем на вход регулятора температуры 7. От напряжения, поступившего на вход регулятора температуры 7, включается исполнительный механизм 23, обеспечивая компенсацию увеличения температуры от перерывов подачи плиток при остановке прессов. Аналогично происходит компенсация от перерывов подачи плиток для всех, остальных зон Б, А, Г, Ё. При остановке конвейера сигнал с датчика останокки 31 через дифференцирующие звенья 26 блоков компенсации 19,20,21,22,23 поступает на входы предварительных сумматоров 27 этих блоков, с выходов которых сигналы остановки конвейера поступают на входы соответствующих регуляторов температуры. Включаются исполнительные механизмы зон А,Б,В,Г,Е, обеспечивая компенсацию увеличения температуры при остановках конвейера путем уменьшения расхода теплоносителя. Изменение сигналов от измерителя (пористости 30 или от анализатора хи мического состава 29, соответствующ изменению пористости изделия на выходе из печи или изменению состав масс исходных компонентов, передает ся на вход блока коррекции 28 задания температуры в зоне обжита, а с него на вход регулятора температуры 11, От сигналов, поступивших иа вход регулятора 11, включается исполнительный механизм 17, изменяющий подачу теплоносителя таким образом, чтобы обеспечить в зоне Д температуру, при которой изделия будут выходить из печи НУ5КЯОЙ пористости. В случае одновременного действия всех выиеперечисленных изменений для исполнительных механизмов 13,14,15,16 17,18 будут вырабатываться сигналы управления, обеспечивающие по длине печи в зонах А,В,В,Г,Б заданную температурную кривую, а в зоне Д температуру, соответствующую требуемой пористости изделий на выходе из печи Такой температурный режим печи обеспечит получение изделий требуенюго качества при мииимгшьном расходе теплоносителя Формула изобретения Устройство для автоматического регулирования процессу обжига в целевой пез1И, включающее датчики температуры, соединенные с первьм входо регуляторов температуры в зонах подогрева и обжига, выходы которых сое динены с соответствующими исполнительными органами, а также измеритель пористости изделий, установленный на выходе из печи, отлича щ е ее я тем, что, с целью повыше ния качества обжига изделий и уменьшения расхода теплоносителя, устройство снабжено датчиком температуры, регулятором температуры и исполнительным механизмом зоны охлаждения,анализатором химического состава, дэтчиками перерывов подачи плиток, датчиком остановки конвейера, сумматором, блоком коррекции задания температуры в зоне обжига и блоками компенсации для каждой зоны подогрева и для зоны охлгикдения, каждый из которых .выполнен в виде злемента задержки, соединенного через Корректирующее звено с первым входом предварительного сумматора, и дифференцирующего звена, соединенного со вторым входом предварительного сумматора, причем цатчик температуры зоны охлаждения соединен с первым входом соответствующего регулятора температуры, выход которого соединен с соответствующим исполнительным Механизмом, выходы датчика перерывов подачи плиток подключены к выходам сумматбра, выход которого соединен с входом злемента задержки блоков компенсации, датчик остановки конвейера соединен с входом дифференцирующего звена бло-. ков компенсации, выход предварительного сумматора блоком компенсации подключен ко второму входу соответствующих регуляторов температуры, а выходы анализатора химического состава, измерителя пористости изделий и датчика температуры в зоне обжига подключены ко входам блока коррекции, выход которого подключен ко второму входу регулятора теьотературы в зоне обжига. Источники информации, принятые во внимание при экспертизе 1.Лощинская А.В. и др. Автоматическое регулирование процессов обжига и сушки в промышленности строительных материалов. Л., Издательство литературы по строительству, 1969, с. 144-150. 2.Авторское свидетельство СССР 380930, кл. Р 27 В 9/40, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процессов обжига в шелевой печи | 1982 |

|

SU1112213A1 |

| Система автоматического управления процессом обжига керамических плиток в щелевой печи | 1982 |

|

SU1099204A1 |

| Устройство для автоматического регулирования процесса сушки и обжига керамических плиток | 1976 |

|

SU609049A1 |

| Способ автоматического регулированияТЕплОВОгО РЕжиМА КОНВЕйЕРНОйлиНии для ОбжигА КЕРАМичЕСКиХ издЕлий | 1979 |

|

SU815446A1 |

| Способ автоматического регулирования теплового режима в щелевой печи | 1977 |

|

SU691662A1 |

| Система регулирования температуры при производстве керамических изделий | 1984 |

|

SU1242699A1 |

| Система для автоматического регулирования процесса сушки керамических плиток в конвейрной сушилке | 1976 |

|

SU586303A1 |

| Устройство регулирования процесса обжига керамических изделий в шелевой печи | 1978 |

|

SU779783A1 |

| Устройство для автоматического регулирования процесса обжига керамических плиток в щелевой печи | 1984 |

|

SU1223007A1 |

| Способ автоматического регулирования теплового режима в щелевой печи | 1977 |

|

SU726401A1 |

Авторы

Даты

1979-10-15—Публикация

1977-08-09—Подача