со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для диффузионной сварки в вакууме | 1990 |

|

SU1738557A1 |

| Установка для диффузионной сварки | 1989 |

|

SU1682094A1 |

| Установка для диффузионной сварки в вакууме | 1983 |

|

SU1100064A1 |

| Установка для диффузионной сварки | 1986 |

|

SU1349932A1 |

| Манипулятор | 1987 |

|

SU1523294A1 |

| УСТАНОВКА С ПОВОРОТНОЙ ПЛАНШАЙБОЙ ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ | 2001 |

|

RU2183540C1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2023560C1 |

| Установка для диффузионной сварки | 1979 |

|

SU863250A1 |

| Устройство диффузионной сварки | 2017 |

|

RU2680170C1 |

| Установка для диффузионной сварки | 1983 |

|

SU1106617A1 |

Изобретение относится к оборудованию для диффузионной сварки и может быть использовано в различных отраслях промышленности. Цель - повышение качества и производительности. Установка содержит вакуумную камеру с распылителем, механизм нагружения, манипулятор, приводной вал которого выведен за пределы камеры. Манипулятор снабжен двумя выходными валами с держателями деталей, подлежащих напылению и сварке, причем эти валы кинематически связаны с приводным валом. Механизм нагружения, размещенный в корпусе, выполнен в виде гидроцилиндра с двумя рычагами, концы которых опираются на подпружиненные штоки с опорными дисками, и установлен на другом приводном валу, выходящем за пределы камеры, с возможностью перевода механизма в положение для сжатия свариваемых деталей. 4 ил.

Изобретение относится к оборудованию, применяемому для напыления и диффузионной сварки деталей в вакууме, например, при изготовлении акустооптиче- ских элементов.

Известна установка для вакуумной сварки, включающая держатели свариваемых деталей, источник напыляемого металла и экран, стабилизирующий поток напыляемого металла. Напыление на свариваемые поверхности производится в процессе сближения свариваемых деталей до полного их контакта.

Недостатком установки является то, что напыление производится под углом к напыляемым плоскостям и при значительных размерах деталей напыленный слой металла имеет неодинаковую толщину.

Известна также установка для диффузионной сварки в вакууме, где механизм закрепления и перемещения свариваемых деталей выполнен в виде двух стержней, соединенных со штоками через упругие элементы.

Недостатком этой установки является то, что переворот свариваемых деталей после напыления в положение контакта напыленными поверхностями осуществляется последовательно операциями поворота и перемещения обоих штоков, на что уходит значительное время (не менее одной минуты ),когда напыленые поверхности деталей находятся в контакте с остаточной атмосферой вакуумной камеры, что влияет на качество сварного соединения.

Целью изобретения является повышение качества сварного соединения за счет

NJ Ю О

00

сокращения времени, затрачиваемого на перевод свариваемых деталей из положения, когда производится напыление, в положение контакта напыленными поверхностями, и производительность за счет сокращения времени откачки вакуума.

Поставленная цель достигается тем, что в установке, имеющей вакуумную камеру с испарителем металла, манипулятор с держателями свариваемых деталей, помещен- ный в камеру, а также механизм нагружения, введен дополнительный при- водной.вал, связанный с механизмом нагружения, помещенный в вакуумную камеру, и выполненный в виде гидроцилиндра с двумя рычагами, на свободных концах которых закреплены подпружиненные штоки с дисками, которыми сжимаются свариваемые детали. Это позволяет значительно уменьшить объем вакуумной камеры, а следовательно, сократить время откачки камеры. Манипулятор, помещенный в камеру, выполнен в виде двух стержней, установленных между собой параллельно, с возможностью поворота вокруг их осей, с держателями свариваемых деталей на их концах. Противоположные концы стержней через муфту соединены с приводным валом, выведенным из камеры. Этим осуществляется поворот напыленных деталей в положение контакта напыленными поверхностями, на что затрачивается время не более одной секунды, а это во много раз снижает влияние остаточной атмосферы, за счет чего значительно повышается качество сварного соединения.

Установка для диффузионной сварки снабх ена манипулятором, на входных валах которого установлены держатели с прижимами для удержания деталей, подлежащих напылению и диффузионной сварке, что дает возможность получать однородный по толщине слой напыленного металла при значительных размерах деталей, а также значительно снизить влияние остаточной атмосферы. Установка снабжена также механизмом нагружения, помещенным внутрь камеры, состоящим из гидроцилиндра с двумя рычагами, концы которых опираются на подпружиненные штоки с опорными досками, что позволяет значительно сократить размеры вакуумной камеры, а это дает возможность сократить время откачки вакуума в камере.

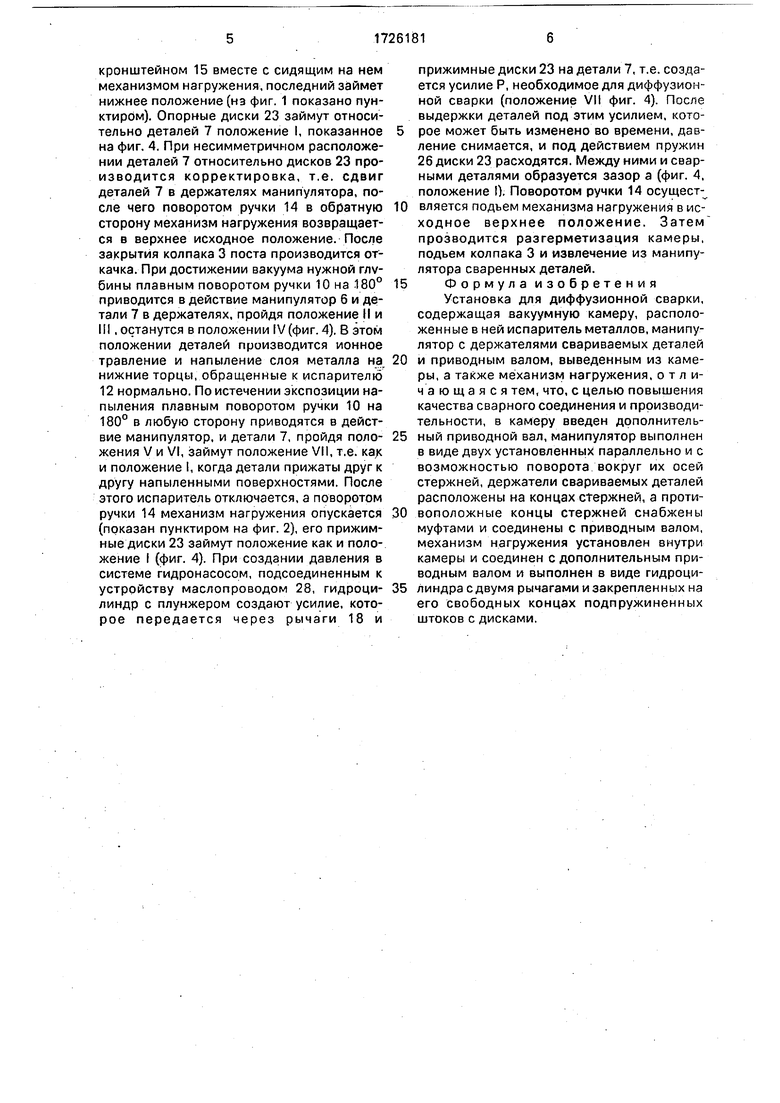

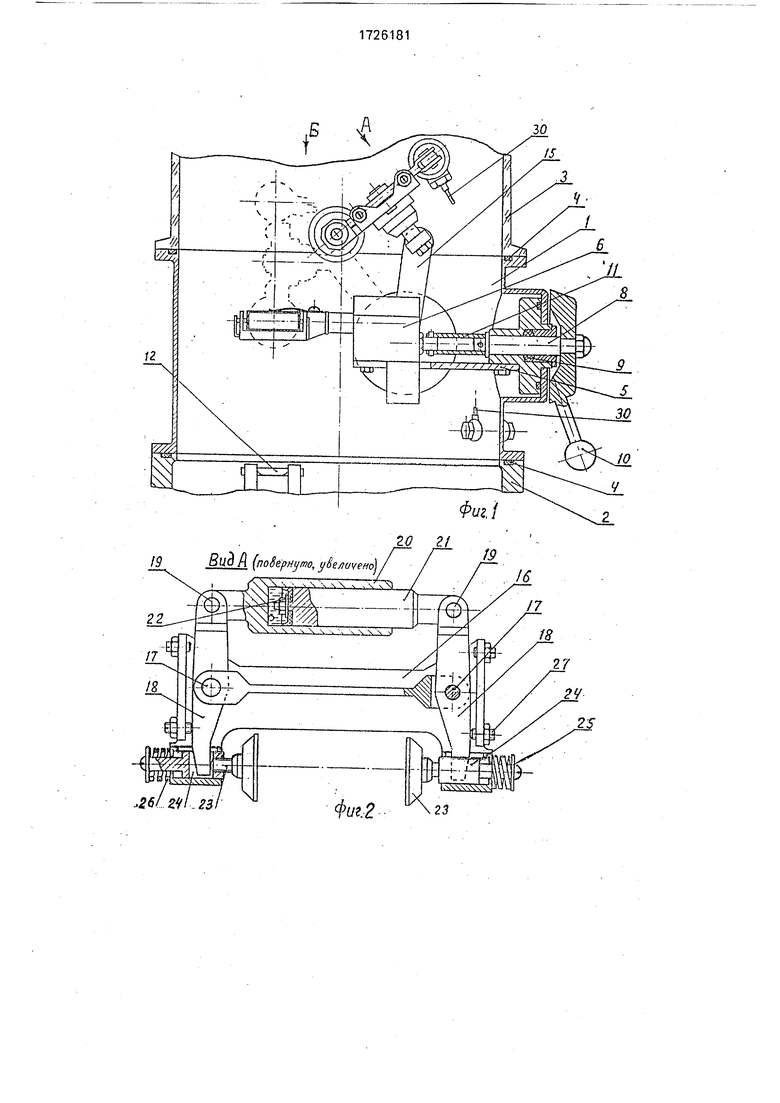

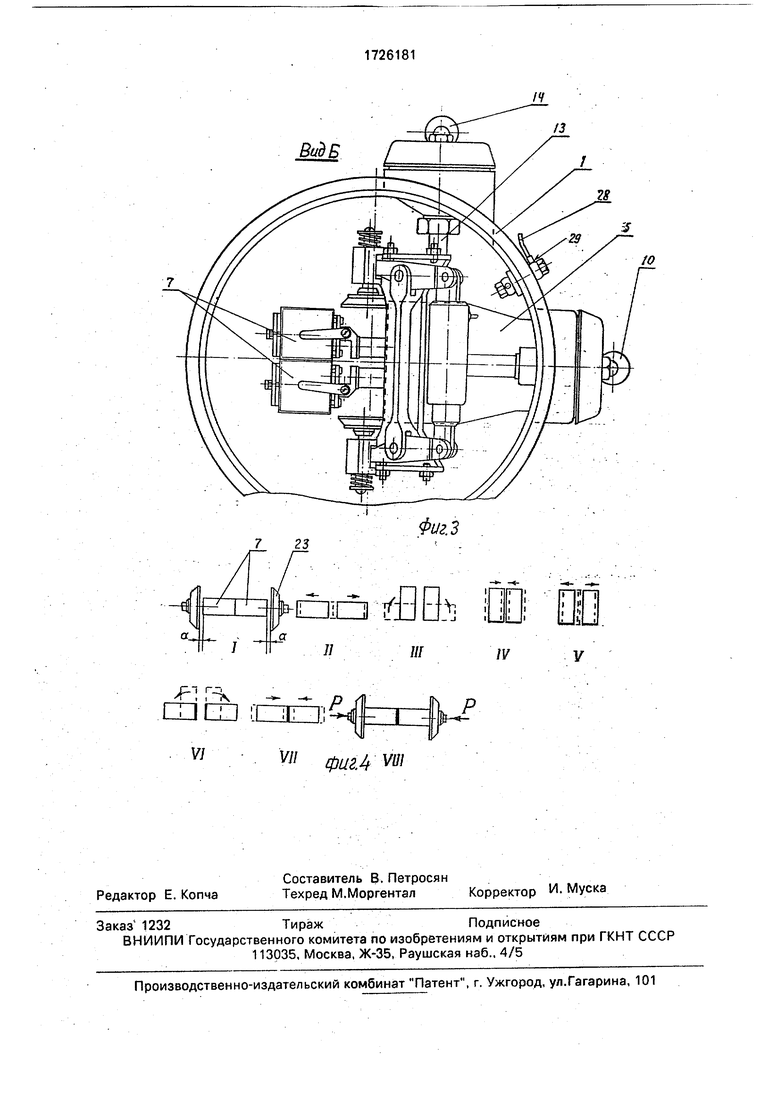

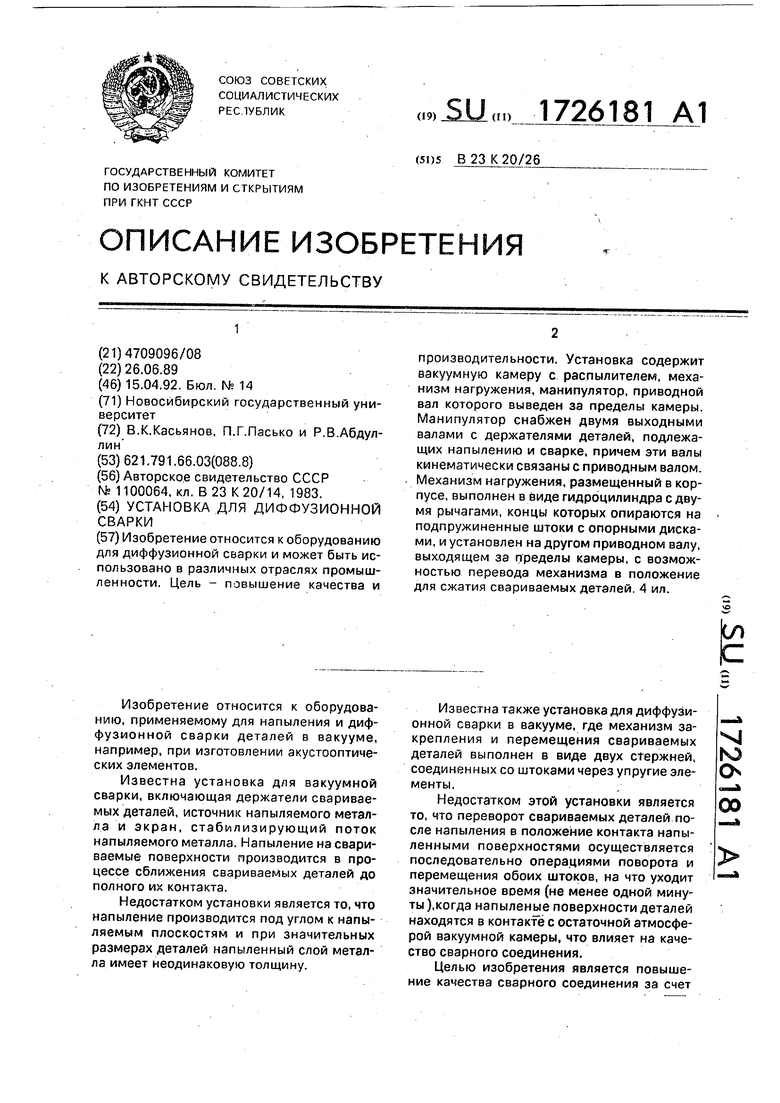

На фиг. 1 изображена установка для диффузионной сварки, разрез по оси приводного вала манипулятора; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - положения свариваемых деталей

при работе манипулятора и механизма нагружения.

Установка для напыления и сварки состоит из цилиндрической камеры 1 (фиг. 1 и

3), установленной на основание 2 столика вакуумного поста и закрываемого сверху колпаком 3. В местах разъема ставятуплот- нительные кольца А. Внутри камеры на площадке 5 установлен манипулятор б, в

0 держателях которого с помощью пружинных прижимов закреплены детали 7, подлежащие напылению и сварке. Приводной вал 8 выходит из камеры через вакуумное уплотнение 9 наружу и снабжен ручкой 10. Другой

5 конец внутри камеры через муфту 11 соединен с приводным валом манипулятора. Манипулятор установлен так, чтобы детали 7 находились над испарителем 12 вакуумного поста и чтобы их поверхности, подлежащие

0 напылению, были перпендикулярны к направлению потока металлического пара, идущего от испарителя. Перпендикулярно оси вала 8 через стенку камеры и вакуумное уплотнение проходит вал 13 (фиг. 3) привода

5 механизма нагружения, имеющий снаружи, как и вал 8, ручку 14. Внутри камеры с помощью кронштейна 15 на приводном валу 13 закреплен корпус механизма 16 нагружения (фиг, 2). Корпус имеет две проушины, в

0 которых на осях 17 установлены двуплечие

рычаги 18 с проушинами в верхней части. В

проушине одного рычага на оси 19 установ. лен гидроцилиндр 20, в проушине другого

рычага на такой же оси установлен плунжер

5 21 с манжетом 2. Другими концами рычаги 18 опираются на сферические концы с резьбой опорных дисков 23, ввернутых в штоки 24; которые свободно могут перемещаться в гнездах корпуса 16. G внешней стороны

0 между стенками корпуса 16 и закрепленными на штоках шайбами 25 установлены предварительно сжатые пружины 26, с помощью которых при отсутствии дваления в гидроцилиндре 20 рычаги 18 прижимаются

5 к упорным винтам 27 и опорные диски 23 занимают крайнее максимально раздвинутое положение, Гидронасос, находящийся вне камеры (не показан), соединен маслоп- риводом 28 с герметичным вводом 29 каме0 ры. Внутри камеры скрученный в спираль маслопровод 30 подходит к гидроцилиндру 20.

Установка работает следующим образом.

5 Детали 7, подлежащие напылению и сварке, закладываются в держатели манипулятора и закрепляются пружинными прижимами, соприкасаясь поверхностями.на которые будет производиться напыление. Поворачивая ручку 14, а значит, и вал 13 с

кронштейном 15 вместе с сидящим на нем механизмом нагружения, последний займет нижнее положение (на фиг. 1 показано пунктиром). Опорные диски 23 займут относительно деталей 7 положение I, показанное на фиг. 4, При несимметричном расположении деталей 7 относительно дисков 23 производится корректировка, т.е. сдвиг деталей 7 в держателях манипулятора, после чего поворотом ручки 14 в обратную сторону механизм нагружения возвращается в верхнее исходное положение. После закрытия колпака 3 поста производится откачка. При достижении вакуума нужной глубины плавным поворотом ручки 10 на .180° приводится в действие манипулятор б и детали 7 в держателях/пройдя положение I и III, останутся в положении IV (фиг. 4). В этом положении деталей производится ионное травление и напыление слоя металла на нижние торцы, обращенные к испарителю 12 нормально. По истечении экспозиции напыления плавным поворотом ручки 10 на 180° в любую сторону приводятся в действие манипулятор, и детали 7, пройдя положения V и VI, займут положение VII, т.е. ка,к и положение I, когда детали прижаты друг к другу напыленными поверхностями. После этого испаритель отключается, а поворотом ручки 14 механизм нагружения опускается (показан пунктиром на фиг. 2), его прижимные диски 23 займут положение как и положение I (фиг. 4). При создании давления в системе гидронасосом, подсоединенным к устройству маслопроводом 28, гидроцилиндр с плунжером создают усилие, которое передается через рычаги 18 и

прижимные диски 23 на детали 7, т.е. создается усилие Р, необходимое для диффузионной сварки (положение VII фиг. 4). После выдержки деталей под этим усилием, которое может быть изменено во времени, давление снимается, и под действием пружин 26 диски 23 расходятся. Между ними и сварными деталями образуется зазор а (фиг. 4, положение I). Поворотом ручки 14 осуществляется подъем механизма нагружения в исходное верхнее положение. Затем прозводится разгерметизация камеры, подъем колпака 3 и извлечение из манипулятора сваренных деталей.

Ф о р м у л а и з о б р ете н и я

Установка для диффузионной сварки, содержащая вакуумную камеру, расположенные в ней испаритель металлов, манипулятор с держателями свариваемых деталей

и приводным валом, выведенным из камеры, а также механизм нагружения, отличающаяся тем, что, с целью повышения качества сварного соединения и производительности, в камеру введен дрполнительный приводной вал, манипулятор выполнен в виде двух установленных параллельно и с возможностью поворота вокруг их осей стержней, держатели свариваемых деталей расположены на концах стержней, а противоположные концы стержней снабжены муфтами и соединены с приводным валом, механизм нагружения установлен внутри камеры и соединен с дополнительным приводным валом и выполнен в виде гидроцилиндрасдвумя рычагами и закрепленных на его свободных концах подпружиненных штоков с дисками.

w

w/ фиМ -йп

| Установка для диффузионной сварки в вакууме | 1983 |

|

SU1100064A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1989-06-26—Подача