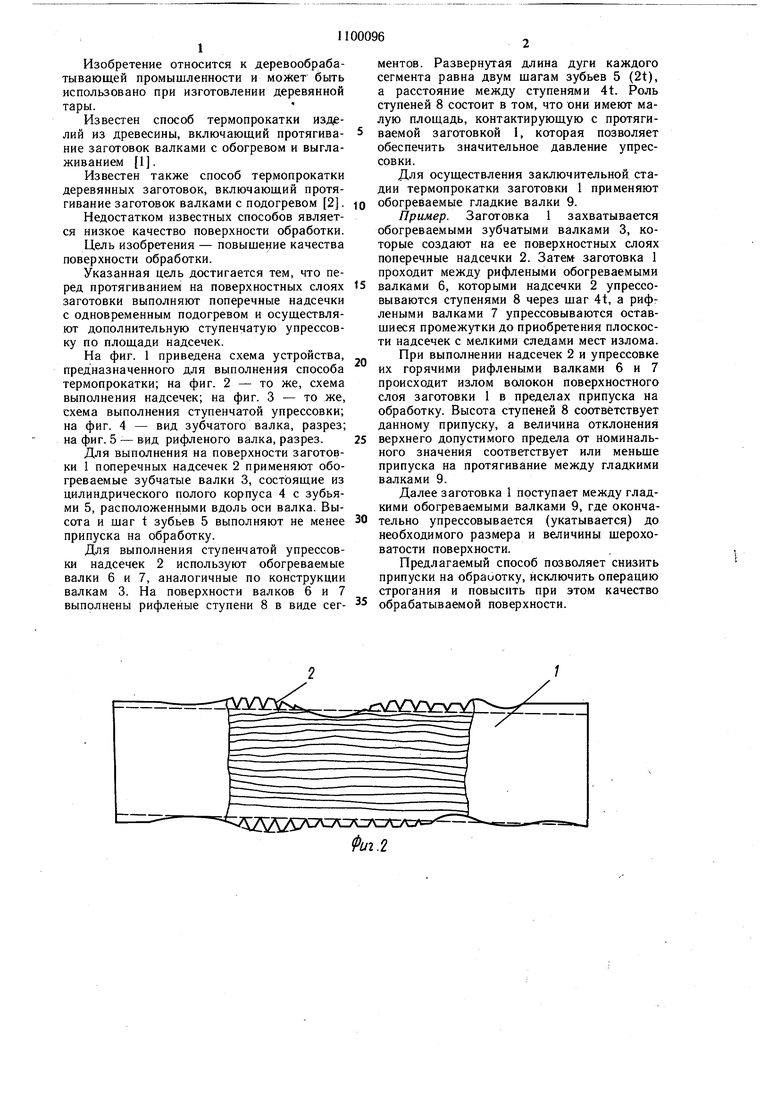

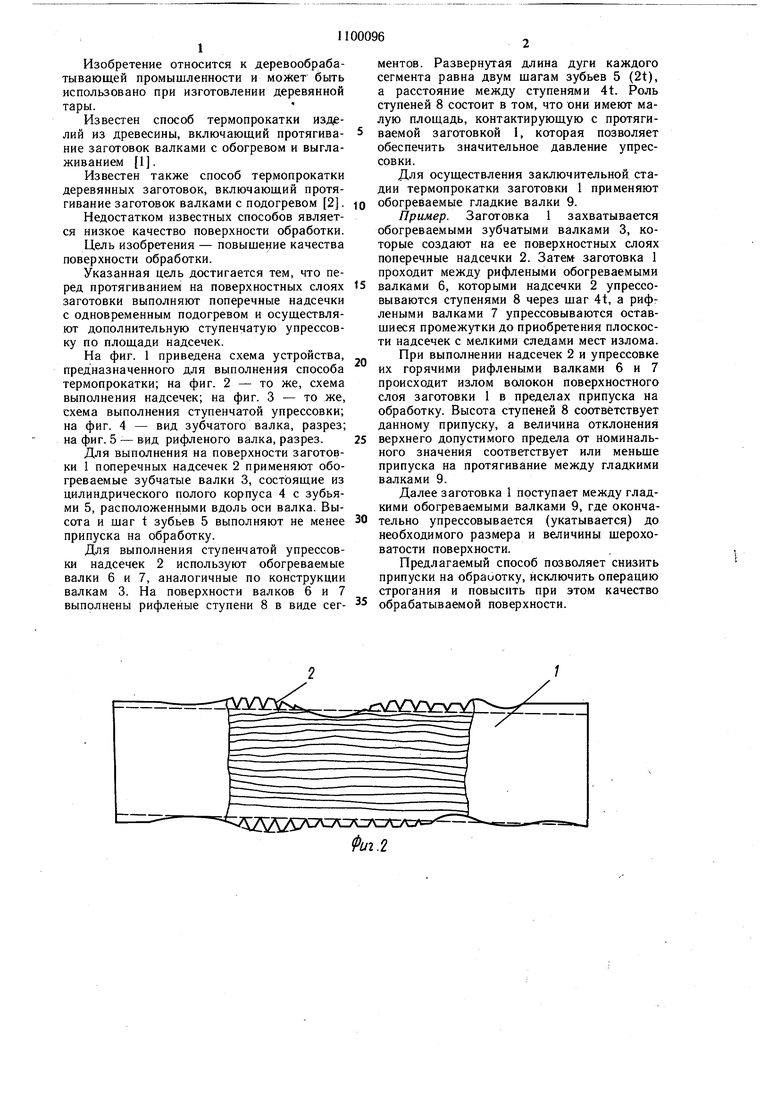

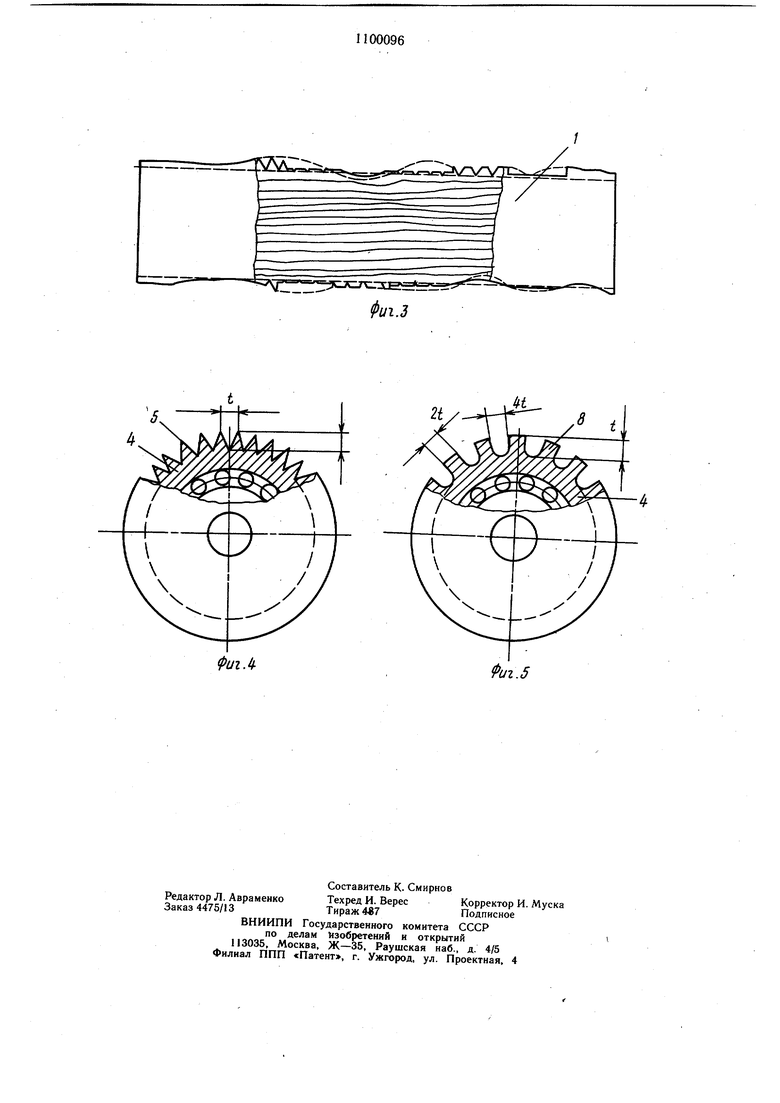

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении деревянной тары. Известен способ термопрокатки изделий из древесины, включающий протягивание заготовок валками с обогревом и выглаживанием 1. Известен также способ термопрокатки деревянных заготовок, включающий протягивание заготовок валками с подогревом 2. Недостатком известных способов является низкое качество поверхности обработки. Цель изобретения - повыщение качества поверхности обработки. Указанная цель достигается тем, что перед протягиванием на поверхностных слоях заготовки выполняют поперечные надсечки с одновременным подогревом и осуществляют дополнительную ступенчатую упрессовку по площади надсечек. На фиг. 1 приведена схема устройства, пред назначенного для выполнения способа термопрокатки; на фиг. 2 - то же, схема выполнения надсечек; на фиг. 3 - то же, схема выполнения ступенчатой упрессовки; на фиг. 4 - вид зубчатого валка, разрез; на фиг. 5 - вид рифленого валка, разрез. Для выполнения на поверхности заготовки 1 поперечных надсечек 2 применяют обогреваемые зубчатые валки 3, состоящие из цилиндрического полого корпуса 4 с зубьями 5, расположенными вдоль оси валка. Высота и шаг t зубьев 5 выполняют не менее припуска на обработку. Для выполнения ступенчатой упрессовки надсечек 2 используют обогреваемые валки 6 и 7, аналогичные по конструкции валкам 3. На поверхности валков 6 и 7 выполнены рифленые ступени 8 в виде сегментов. Развернутая длина дуги каждого сегмента равна двум шагам зубьев 5 (2t), а расстояние между ступенями 4t. Роль ступеней 8 состоит в том, что они имеют малую площадь, контактирующую с протягиваемой заготовкой 1, которая позволяет обеспечить значительное давление упресДля осуществления заключительной стадии термопрокатки заготовки 1 применяют обогреваемые гладкие валки 9. Пример. Заготовка 1 захватывается обогреваемыми зубчатыми валками 3, которые создают на ее поверхностных слоях поперечные надсечки 2. Затем заготовка 1 проходит между рифлеными обогреваемыми валками 6, которыми надсечки 2 упрессовываются ступенями 8 через шаг 4t, а рифлеными валками 7 упрессовываются оставшиеся промежутки до приобретения плоскости надсечек с мелкими следами мест излома. При выполнении надсечек 2 и упрессовке их горячими рифлеными валками 6 и 7 происходит излом волокон поверхностного слоя заготовки 1 в пределах припуска на обработку. Высота ступеней 8 соответствует данному припуску, а величина отклонения верхнего допустимого предела от номинального значения соответствует или меньше припуска на протягивание между гладкими валками 9. Далее заготовка 1 поступает между гладкими обогреваемыми валками 9, где окончательно упрессовывается (укатывается) до необходимого размера и величины шероховатости поверхности. Предлагаемый способ позволяет снизить припуски на обраиотку, исключить операцию строгания и повысить при этом качество обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

| Способ изготовления формоустойчивых изделий из древесины | 1989 |

|

SU1705075A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ПРОФИЛИРОВАНИЕМ ПЛОСКИХ ЗАГОТОВОК | 2005 |

|

RU2286860C2 |

| Способ пайки зубьев пилы | 1987 |

|

SU1669654A1 |

| Способ обработки гладких валов | 1990 |

|

SU1808466A1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| СПОСОБ СНИЖЕНИЯ ШЕРОХОВАТОСТИ И РАЗНОТОЛЩИННОСТИ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313450C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2014 |

|

RU2590790C2 |

СПОСОБ ТЕРМОПРОКАТКИ ДЕРЕВЯННЫХ ЗАГОТОВОК, включающий протягивание заготовок валками с подогревом, отличающийся тем, что, с целью повышения качества поверхности обработки, перед протягиванием на поверхностных слоях заготовки выполняют поперечные надсечки с одновременным подогревом и осущес вляют дополнительную ступенчатую упрессовку по площади надсечек. (Л о о о о О5

фиг Л

2i

Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для термопрокатки изделий из древесины | 1980 |

|

SU887167A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Драновский М | |||

| Г | |||

| Исследования и разработка оборудования для термопрокатки древесины | |||

| - Деревообработка | |||

| ЦНИИТЭИлеспром | |||

| М., 1963, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1984-06-30—Публикация

1983-01-10—Подача