1

11:;о5пстепие относится к производству uccynuix э.1СмептоБ из КВД Tvina брусов коль... iicBi ix шпангоутов, опорных поясов.

ilt jib изобретения --- увеличение ирочнос- тк и жесткости за счет обесиечен -5Я возможности Ю Л Чеяия 1рофи.лы-,ой формы опе- nC iHOi o сечення, в том числе с внешними ии.чглырическими поверхностями, и улучн)е- Hiie качества изделии.

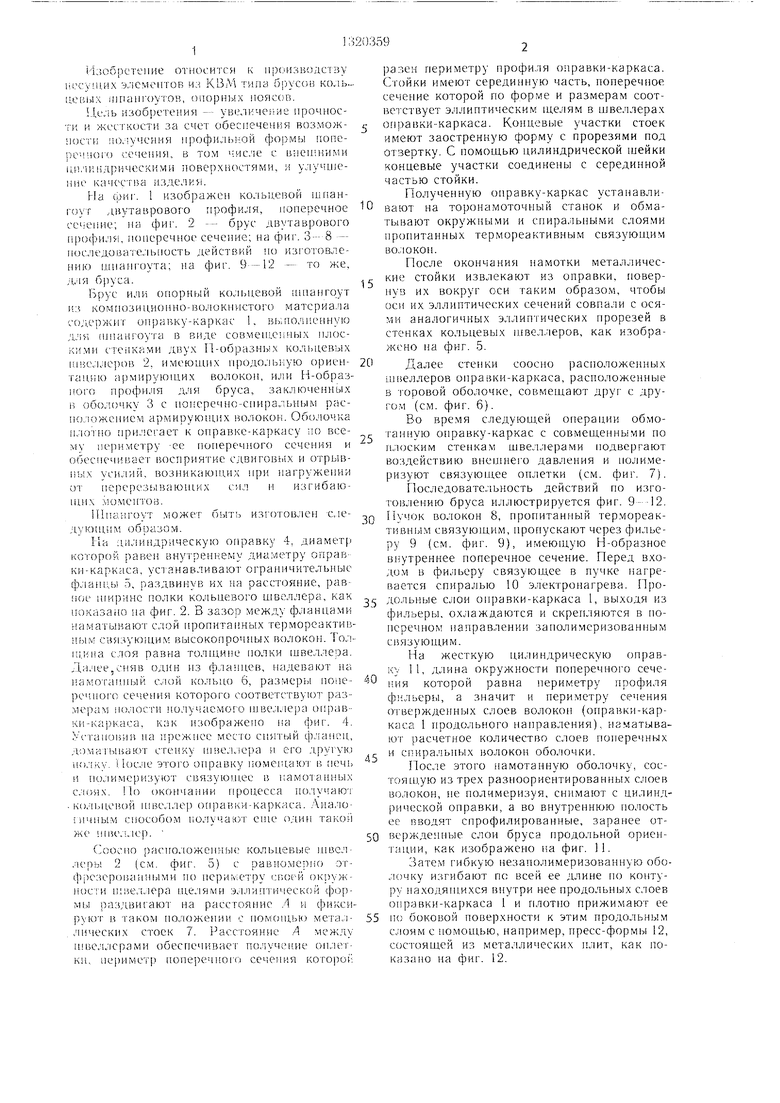

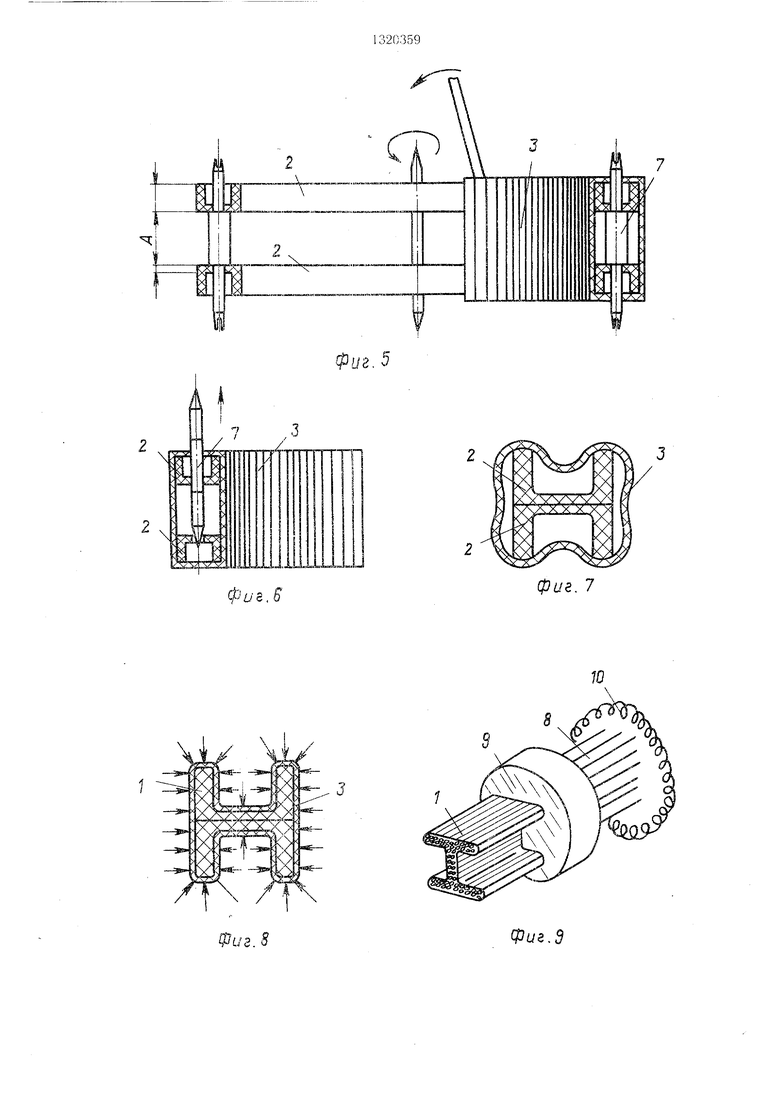

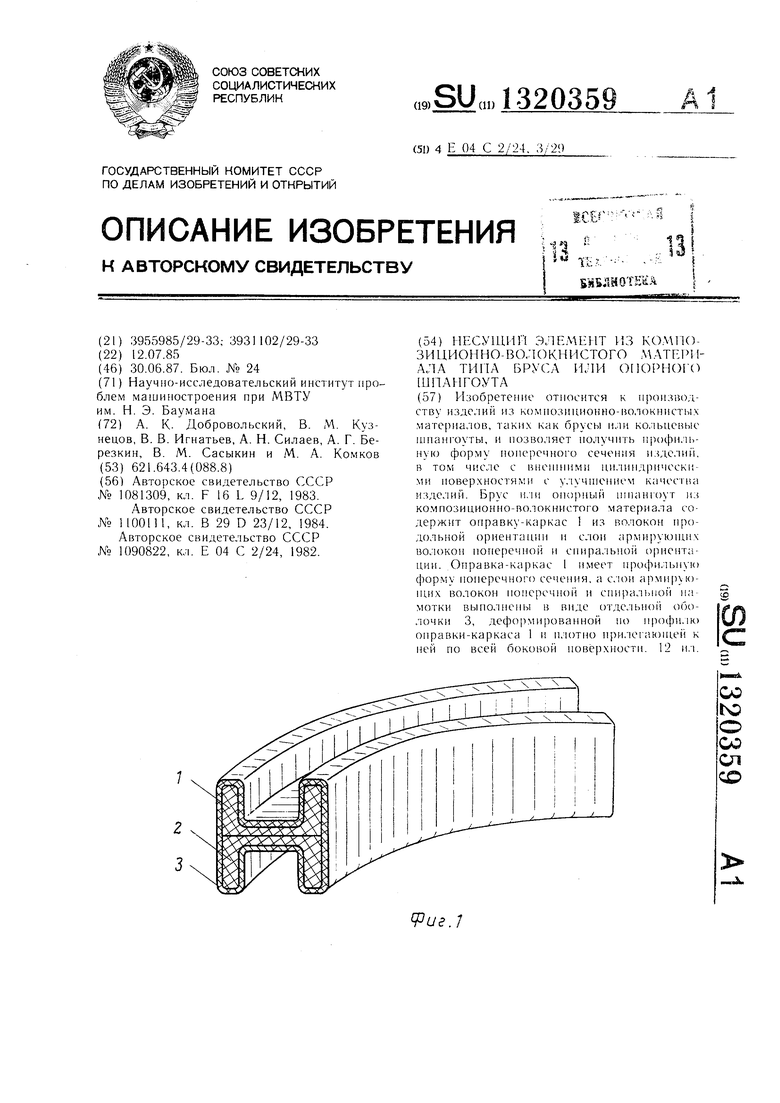

Ма qjHi . изображен кольцевой 1инан- гс.п т двутаврового профиля, понеречное сечение; на фиг. 2 -- брус дв таврового трофили, нонеречыое сечение; на фиг. 3-8 - носледователь 1оеть дейст Н-1Й но и.зготовле- нию шнангоута; н.а фиг. 9---12 - то же, для б)уса.

Брус или опорный кольцевой ннангоут из ком ноз и цион НОЛ-ЗОЛ о кн истого материала сод,сржит онравку-каркае 1, вьиюлненну д:;я (ннаигоута в виде совмещенных нлос- кими стеикйми двух П-образиых кольцевых 1Н зе;1леров 2, имеющих продо. Нзмую ориентацию армирующих волокон, или Н-образ- иого профиля для бруса, заключенных в оболочку 3 с ноиереч 1()-ениральн1)1м рае- но.южением армируюнц .х 1и)локоь. Оболо.ка n.ioTiio прилегает к оправке-ка{)касу ио всему периметру -ее понеречного сечения и обеспечивает юсприятие сдвиговы.х и отрыв- iiijix усилий, возникающих при иагружении от неререз.1ваюпцих сил i-i изгибaю - HU1X MOMeHTOij.

Шпангоут может- бьггь изготовлен -сле- дуюни м образом.

Ма ди;1индрическую оправку 4. диамет) которой равен внутреннему диаметру orspaB- ки-каркаеа, устанавливаизт ограничительные 5, раздвинув их иа расстояние, равное ширине полки кольцевого швеллера, как ноказагю на фиг. 2. В зазор между фланцами наматывают слой пропитанных термореактив- HfiiM связующим высокопрочных волокон. Тол- lu..a слоя равна толщине нолки швелле ра. Далее,сняв один из , надевают на 1;амота1ин.)1Й с,;1ой кольцо 6, размеры гюие- речиого ceiieHHH которого соответствуют размерам 1о,чости нолучаемого ипк ллера онрав- ки-кар каса, как и.зображечо на фиг. -4. NcTanoiuia иа ирежпее место енятый фланец, д-омагьн ают стеику швел.тера и его ;|,руг-ую олку. После этого оправку 1 омеща от в нечь .4 Г1о;1имеризуют связуюш.ее в намотанных с.те/ях. По окончании нроцееса нолучают . ко.тгчичюй шве.тлер оправки-каркаса. .- нало- siiiHibiM сн особом получают еше один такой же ннн . -лер.

ф)езеро1 а;1ными по нери;у;етру своей окруж- швеллера П1елями эллицтичеекой фор мы раздвигают на расстояние А и фиксируют в таком положении с помощью мета.т- личееких стоек 7. Расстояиие А между швеллерами обеспечивает по,ученл1е оилет - кн, не)иметр ионеречиого сечения которой :

5

0

разен периметру профиля оправки-каркаса. Стойки имеют серединную часть, поперечное еечение которой но форме и размерам соот- вет ствует эллиптическим нхелям в швеллерах оправки-каркаса. Концевые участки стоек имеют заостренкую форму с прорезями под отвертку. С помощью цилиндрической шейки концевые участки соединены с серединной частью стойки.

Полученную оправку-каркас устанавли- 0 вают на торонамоточный станок и обматывают окружными и спиральными слоями 1рогштанных термореактивным евязуюшим волокон.

Поеле окончания намотки металлические стойки извлекают из онравки, повернув их вокруг оси таким образом, чтобы оси их эллиптических сечений совпали с осями аналогичных эллиптических прорезей в стенках кольцевых .г|еров, как изображено на фиг. 5.

Далее етенки соосно расположенных швеллеров оправки-каркаса, расположенные в торовой оболочке, совмещают друг е другом (см. фиг. 6).

Во вре.мя следуюш.ей операции обмо2 ганную оправку-каркас с совменхенными по

плоским стенкам швеллерами подвергают

воздействию вненшего давления и нолимеризуют связующее оплетки (см. фиг. 7).

Г1оследовате,;1ьность действий по изготовлению бруса иллюстрируется фиг. 9-12. Пучок волокон 8, пропитанный термореактивным связующим, пропускают через фильеру 9 (см. фиг. 9), имеющую Н-образное внутреннее поперечное сечение. Перед входом в фильеру связуюн ее в пучке нагревается спиралью 10 электронагрева. Про- 5 дольные елои оиравки-каркаса 1, выходя из фильеры, охлаждаются и скрепляются в поперечном направлении заполимеризованным е1)язующим.

На жееткую цилиндрическую оправку 11, длина окружности понеречно1 о сечения которой равна периметру профиля ф1тльеры, а значит и периметру сечения отвержденных слоев волокон (оправки-каркаса 1 продольного нанравления), нз.чатыва- ют расчетное количество слоев поперечных и спиральных волокон оболочки.

После этого намотанную оболочку, состоящую из трех разноориентированных слоев волокон, не нолимеризуя, снимают с цилиндрической оправки, а во внутреннюю полость ее 1-водят спрофилированные, заранее от- 0 верждепные слои бруса нродольной ориен- т;и1,ии, как изображено на фиг. 11.

Затем гибкую незаполимеризованную обо- ;1очку изгибают но всей ее длине но контуру нахол.ящихся внутри нее продольных с.тоев оправки-каркаса 1 и плотно прижимают ее 5 п{) боковой поверхности к этим продольным слоям с помощью, например, пресс-формы 12, состоящей из металлических плит, как показано иа фиг. 12.

0

0

5

Далее, помещая пресс-форму в нагревательное устройство, полимеризуют связующее в оболочке. После окончания процесса из формы извлекают готовое изделие.

Формула изобретения

Несущий элемент из композиционно- волокнистого материала типа бруса или опорного щпангоута, состоящий из слоев непрерывных армирующих волокон поперечной и спиральной ориентации и оправки- каркаса из волокон продольной ориентации,

отличающийся тем, что. с целью увеличения прочности и жесткости за счет .t- ПИЯ возможности получения профи, формы поперечного сечения, в том -п,- ;; с внешними цилиндрическими поверхнос): ,ч, и улучшения качества изделия, оиравк;;- каркас выполпена с профильной форм(п-1 поперечного сечения, а слои армируюпдп.х волокон поперечной и спиральноГ (чрчеи таци - в виде отдельной оболочли, ;.- формированной по профилю опракк;.- ..iii- каса с плотны.м прилеганием к ой i:v- iu i ii боковой поверхности.

Фи. 2

5 h

Фиг. 3

Фиг. i

Фиг. 5

/ I

ДЕ

X

UB.

фие. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной брус-шпангоут | 1990 |

|

SU1791580A1 |

| Способ изготовления кольцевых шпангоутов сложного профиля | 1987 |

|

SU1456524A1 |

| Торовый опорный шпангоут | 1979 |

|

SU870634A1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2014 |

|

RU2579779C2 |

| Станок для изгибания труб | 1948 |

|

SU83386A1 |

| ДЛИННОМЕРНЫЙ ЭЛЕМЕНТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2196866C1 |

| ИНТЕГРАЛЬНАЯ РАМНАЯ КОНСТРУКЦИЯ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ И ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2664043C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОМПОЗИЦИОННАЯ ОКАНТОВКА ИЛЛЮМИНАТОРА, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ | 2011 |

|

RU2481954C1 |

Изобретение относится к н)оизвод- ству издс,:1ий из комиозиционно-волокнистых материалов, таких как брусы млн кольцевые 1ннангоуты, и позволяет получить профильную форму поперечного сечепия изде. ип, в том числе с внеи1ними цилиндрическими поверхностями с у,1учн1ением качества изде.мий. Брус ii. in опорный нпкипоут из ко.мпозиционно-волокнистого материала содержит оправку-каркас из волокон продольной ориентации и слои армируюигнх волокон поперечной и спиральной ориентации. Онравка-каркас I имеет нрофильную форму поперечного сечения, а слон армпрую- nuix волокон поперечной и спиральной на мотки выполнены к виде отдельной оболочки 3, деформированной но профилю онравки-каркаса 1 и плотно ириле1-ак)И1е11 к пей по всей боковой поверхностп. со сд со uej

г. 8

Фие.9

Фиг. Ю

Фи.П

Фие. 72

| Торовый опорный шпангоут из композиционного материала | 1982 |

|

SU1081309A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ изготовления слоистых изделий из композиционных материалов | 1982 |

|

SU1100111A1 |

| Солесос | 1922 |

|

SU29A1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-06-30—Публикация

1985-07-12—Подача