со

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленкообразующего сополимера | 1987 |

|

SU1452812A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1992 |

|

RU2054436C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1998 |

|

RU2135523C1 |

| Способ получения пленкообразующих сополимеров | 1990 |

|

SU1766929A1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И КУБОВЫХ ОСТАТКОВ, ПОЛУЧАЕМЫХ ПРИ СЕРНОКИСЛОТНОЙ ОЧИСТКЕ СЫРОГО БЕНЗОЛА | 1991 |

|

RU2031904C1 |

| Способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле и технологическая схема для его осуществления | 2024 |

|

RU2828559C1 |

| Способ селективного гидрирования олигомеров стирола и кубовых остатков реакционных смол (КОРС), их применение в качестве жидкого органического носителя водорода и водородный цикл на его основе | 2018 |

|

RU2714810C1 |

| Способ получения пленкообразующих сополимеров | 1982 |

|

SU1100279A1 |

| Способ очистки от примесей незаполимеризовавшегося стирола в производстве полистирола | 1984 |

|

SU1320204A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2114140C1 |

Использование: пленкообразующее для лаков и красок. Сущность изобретения: полимеризацию осуществляют при температуре 463-488 К, при этом в первый аппарат вводят 70-80% кубового остатка ректификации стирола от исходного количества и полимеризацию осуществляют при 463-473 К до конверсии непредельных соединений 65-70%, а во второй аппарат вводят реакционную смесь из первого аппарата и подают 20-30% кубового остатка ректификации стирола от исходного количества и полимеризацию осуществляют при 473-488 К до конверсии непредельных соединений 0,5- 95,5%. 2 табл. 1 ил.

Изобретение касается получения пленкообразующих полимеров для лаков и красок, а именно относится к способам получения пленкообразующих полимеров из кубовых остатков от ректификации стирола (КОРС), и может быть использовано в химической и нефтехимической промышленности при производстве стирола каталитическим дегидрированием этилбензола.

Известен способ блочной термической полимеризации винильных соединений, содержащихся в кубовых остатках ректификации стирола, в условиях ослабляющего действия ингибиторов при 453-473 К в течение 20-25 ч,

Недостатком этого способа является периодичность и длительность процесса.

Наиболее близким к предлагаемому по технической сущности является яепрерыв- ный способ получения пленкообразующего сополимера КОРС с малеиновым ангидридом в двух аппаратах путем добавления ма- леинового ангидрида в два приема.

Однако известный способ не исключает возможности образования стиромаля в момент ввода малёинового ангидрида, требует съем избытка тепла, выделяющегося за счет испарения части стирола в первом аппарате и подвода дополнительно теплоносителя во второй аппарат с целью обеспечения заданного режима процесса. Покрытия на основе известной композиции обладают недостаточной стойкостью к старению, радиационной и водостойкостью.

Целью изобретения является повышение стойкости к старению, радиационной стойкости и водостойкости покрытий на основе термополимера, интенсификации процесса и упрощения технологии.

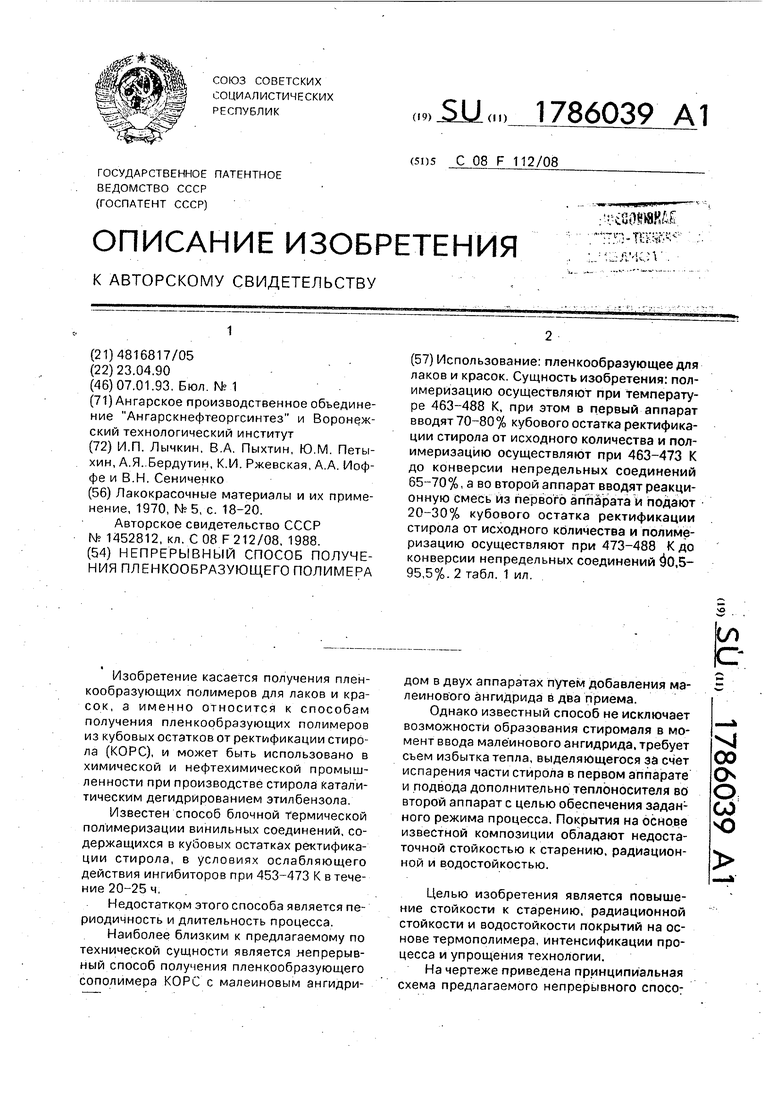

На чертеже приведена принципиальная схема предлагаемого непрерывного спосо:

XI со о о

со о

ба получения пленкообразующего полимеРа .... ,...

Кубовый остаток ректификации стирола

по линии 1 непрерывно поступает на переработку по предлагаемому способу; при этом 70-80% исходного кубового остатка по линии 2 подают в первый полимеризатор 3, в котором при 463-473 К в течение 4,5-5,7 ч осуществляют термополимеризацию КОРС до конверсии непредельных соединений 65-70%. Реакционную массу из первого полимеризатора по линии 4 подают во второй полимеризатор б, в который по линии 5 .подают 20-30% кубового остатка ректификации стирола от исходного количества. Полимеризацию реакционной смеси в пол- имеризаторе 6 осуществляют при 473-488 К в течение 3,5-4,3 ч до конверсии непредельных соединений 90,5-95,5%. Продукты реакции по линии 7 выводят на выделение пленкообразующего полимера, а именно отгоняют незаполимеризовавшуюся часть углеводородов при 423-443 К и остаточном давлении 200-300 мм рт.ст.

Изобретение позволяет интенсйфици- ровать и упростить технологию, улучшить .экологическое состояние процесса, повысить радиационную стойкость пленкообразующих полимеров, их стойкость к старению и водостойкость за счет осущест- вления термической полимеризации и сопо- лимеризации компонентов КОРС по предлагаемому способу.

Пример 1 (по прототипу). В лабораторных условиях в автоклав (I аппарат) под- ают 95,0 г/ч (объемная скорость 0,1 ч ) кубовых остатков от ректификации стирола. Состав: стирол 22,4 мас.%, полимер 45,2 мас.%, альфа-метилстирол 7,1 мас.% ,дивй- нилбёнзол 0,1 мас.%, транс-стйльбен и фе- нантрен 7,9 мас.%, высококипящи.е углеводороды, ингибиторы 2,5 мас.% и 3 г/ч малеинового ангидрида 60% от его расчетногоколичества. Сополимеризацию проводят при температуре в 1-м аппарате - 433 К. Температуру поддерживают за счет тепла реакции. Реакционную смесь из первого автоклава в количестве 98 г/ч (объемная скорость 0,1 ) подают на второй автоклав (аппарат 2) и вводят 2 г/ч малеинового ан- гидрида 40% от его расчетного количества.

Сополимеризацию реакционной массы проводят при 453 К. Температуру поддерживают внешним теплоисточником. После отгона незаполимеризовавшейся части уг- леводородов при 443 К и остаточном давлении 200-300 мм рт.ст. получают сополимер в количестве 96,73 г/ч. В сополимер превращается 95,5% от загруженных кубовых остатков ректификации стирола.

П р и м е р 2 (по предлагаемому способу). В лабораторных условиях в автоклав (аппарат 1 с рабочим объемом 0,25 л) подают 50,0 г/ч - 75 % от исходной массы (объемная скорость 0,22 ) кубовых остатков ректификации стирола. Состав: стирол 35 мас.%, альфа-метилстирол 6,5 мас.%, дивинилбен- зол 0,15 мас.%, высококонденсированные кристаллические многоядерные продукты 5,3 мас.%, ингибиторы 3,5 мас.%, полимер 20 мае. %, олигомеры стирола и высококипящих углеводородов 29,5 мас,%. Термополимеризацию в аппарате 1 проводят при 468 К в течение 5 ч до конверсии непредельных соединений 67,5%. Реакционную смесь из первого автоклава подают во второй автоклав (аппарат 2) с объемом, равным первому автоклаву, в который одновременно подают 16,7 г/ч - 25% от исходного количества кубового остатка ректификации стирола, при этом суммарная объемная скорость подачи составляет 0,27 ч 1. Термополимеризацию реакционной массы в аппарате 2 проводят при температуре 480,5 К в течение 3,7 ч до конверсии непредельных соединений 92,6%.

После отгона незаполимеризовавшейся части углеводородов при температуре 443 К и остаточном давлении 200-300 мм рт.ст. получают 64,5 г/ч полимера, что составляет 97% от суммарной загрузки кубовых остатков ректификации стирола.

Примеры 3-11 осуществляют в идентичных примеру 2 по аппаратурному оформлению условиях, используя сырье соответствующего состава.

Примеры 12-14 осуществляют в идентичных примеру 2 по аппаратурному оформлению условиях, используя кубовые остатки ректификации стирола (КОРС) состава: стирол 25 мас.%, альфа-метилстйрол 4,9 мас.%, дивинилбензол 0,1 мас.%, полимеры 32 мас.%, высококонденсированные кристаллические многоядерные продукты 7 мас.%, ингибиторы 5 мас.%, олигомеры стирола и высококипящих углеводородов 26 мас.%.

Примеры 15-17 осуществляют по примеру 2, используя КОРС состава: стирол 40 мас.%, альфа-метилстирол 4,8 мас.%, дивинилбензол 0,2 мас.%, полимеры 24 мас.%, высококонденсированные кристаллические многоядерные продукты 3,5 мас.%, ингибиторы 2,5 мас.%, олигомеры стирола и высококипящих углеводородов 25 мас.%.

Пример 18 осуществляют по примеру 2, используя КОРС состава: стирол 20 . мас.%, альфа-метилстирол 7,4 мас.%, дивинилбензол OJ мас.%, полимеры 30 мас.%,

высококонденсированные кристаллические многоядерные продукты 3,5 мас.%, ингибиторы 5,0 мас.%, олигомеры стирола и высококипящие углеводороды 34 мас.%.

П р и ме р 19 осуществляют по примеру 2, используя КОРС состава: стирол 43 мас.%, альфа-метилстирол 4,25 мас.%, ди- винилбензол 0,75 мас.%, полимеры 17 мас.%, высококонденсированные кристаллические многоядерные соединения 2,5 мас,%, олигомеры стирола и высококипящие углеводороды 29 мас.%.

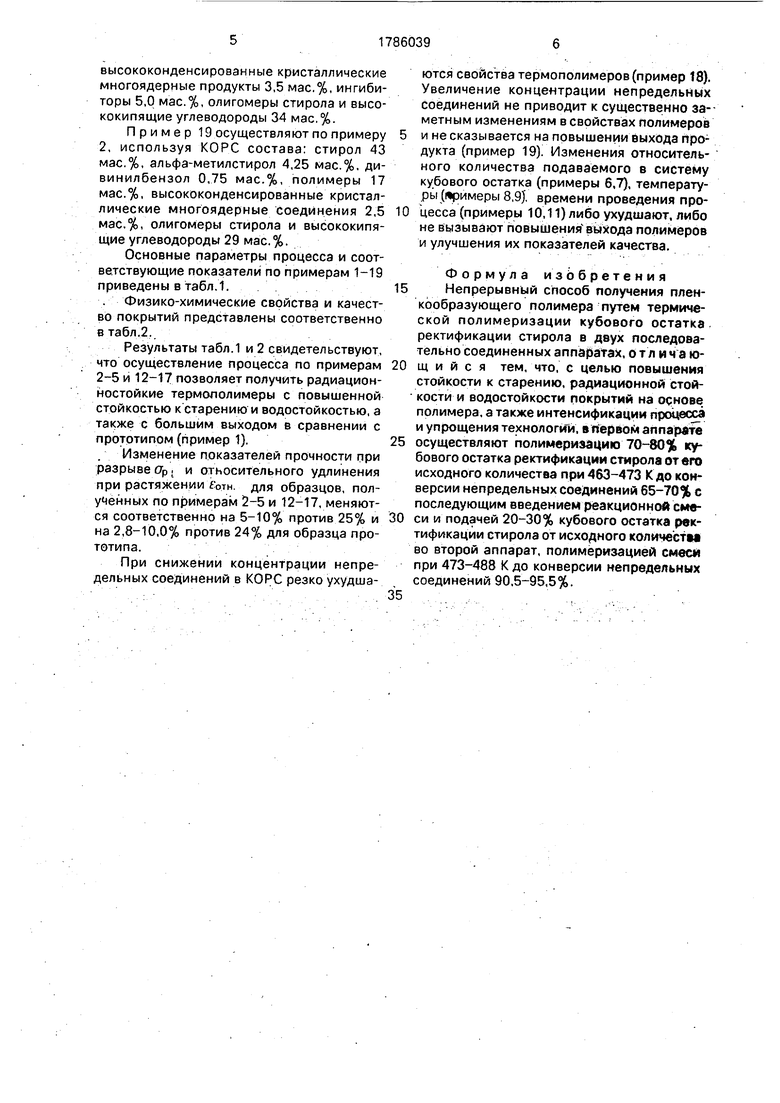

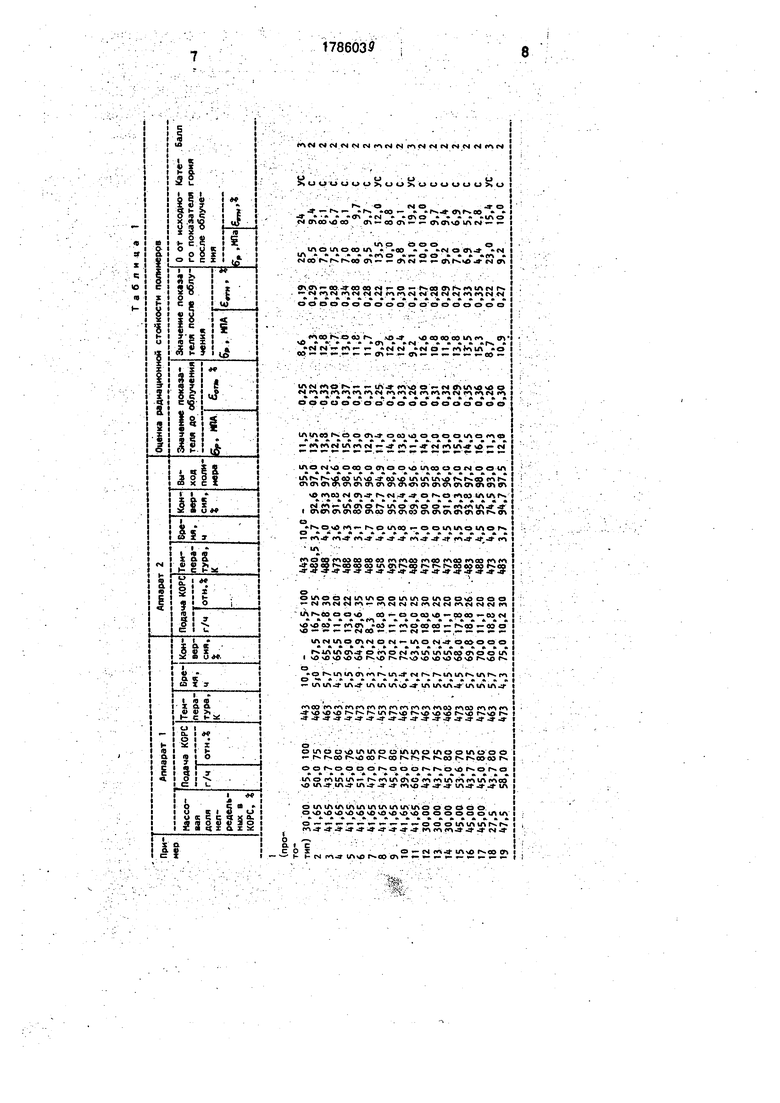

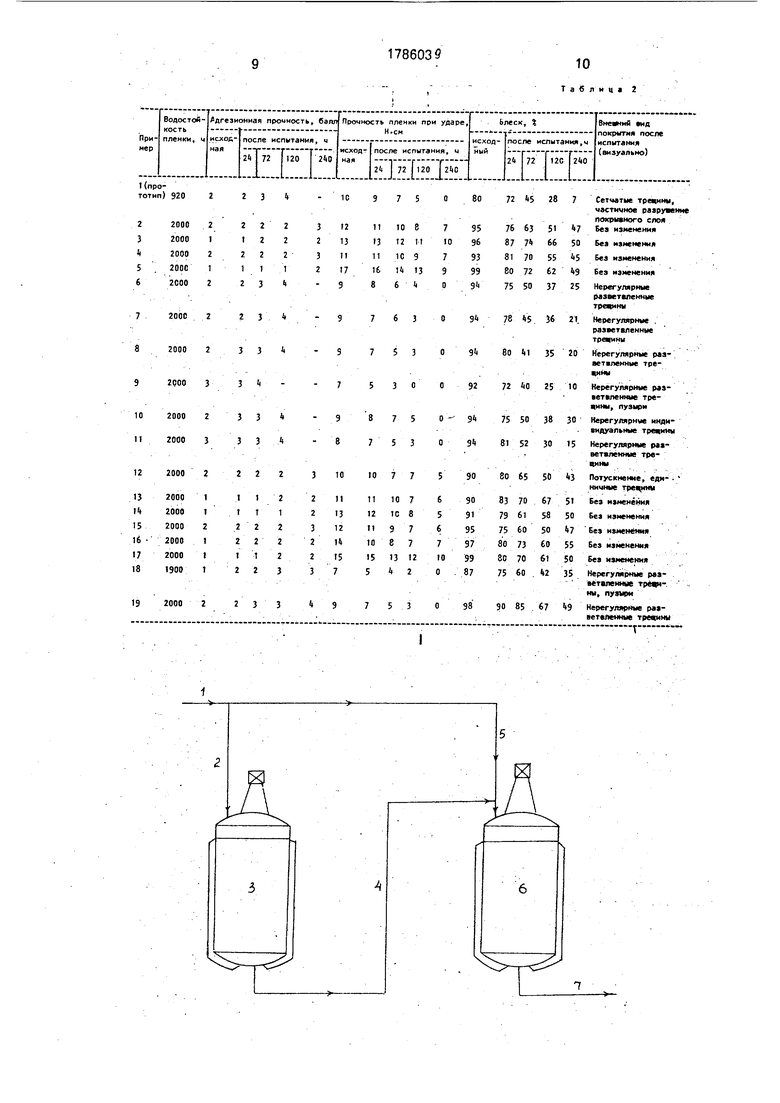

Основные параметры процесса и соответствующие показатели по примерам 1-19 приведены в табл.1. .Физико-химические свойства и качество покрытий представлены соответственно в табл.2..

Результаты табл.1 и 2 свидетельствуют, что осуществление процесса по примерам 2-5 и 12-17 позволяет получить радиацион- ностойкие термололимеры с повышенной стойкостью к старению и водостойкостью, а также с большим выходом в сравнении с прототипом (пример 1). . Изменение показателей прочности при разрыве Ор. и относительного удлинения при растяжении ЈЪтн. для образцов, полученных по примерам 2-5 и 12-17, меняются соответственно на 5-10% против 25% и на 2,8-10,0% против 24% для образца прототипа.

При снижении концентрации непредельных соединений в КОРС резко ухудша

ются свойства термополимеров (пример 18). Увеличение концентрации непредельных соединений не приводит к существенно за-- метным изменениям в свойствах полимеров и не сказывается на повышении выхода продукта (пример 19). Изменения относительного количества подаваемого в систему кубового остатка (примеры 6,7), температуры (примеры 8,9), времени проведения процесса (примеры 10,11) либо ухудшают, либо не вызывают повышения выхода полимеров и улучшения их показателей качества.

Формула изобретения Непрерывный способ получения пленкообразующего полимера путем термической полимеризации кубового остатка . ректификации стирола в двух последовательно соединенных аппаратах, о т л и ч а ю- щ и и с я тем, что, с целью повышения стойкости к старению, радиационной стойкости и водостойкости покрытий на основе полимера, а также интенсификации процесса и упрощения технологии, в первом аппарате осуществляют полимеризацию 70-80% кубового остатка ректификации стирола от его исходного количества при 463-473 К до конверсии непредельных соединений 65-70% с последующим введением реакционной смеси и подачей 20-30% кубового остатка ректификации стирола от исходного количестве во второй аппарат, полимеризацией смеси при 473-488 К до конверсии непредельных соединений 90,5-95,5%.

-j оэ о о со

0

1(прототип) 920

1C

Таблица 2

72 45 28 7

Сетчатые трецинм, частичное разрушение пехотного слоя

| Лакокрасочные материалы и их применение, 1970, № 5, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Способ получения пленкообразующего сополимера | 1987 |

|

SU1452812A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1993-01-07—Публикация

1990-04-23—Подача