1

Изобретение относится к способам , получения пленкообразующих полимеров для лаков и красок, а именно к получению пленкообразующего сополимера из кубовых остатков от ректификащта стирола (КОРС) и малеинового ангидрида, и может быть использовано в химической и нефтехимической промышленности при производстве стирола дегидрированием этилбензола.

Цель изобретения - увеличение водостойкости и химстойкости покрытий

на основе сополимера из кубового остатка ректификации стирола и малеинового ангидрида и производительности цо сополимеру.

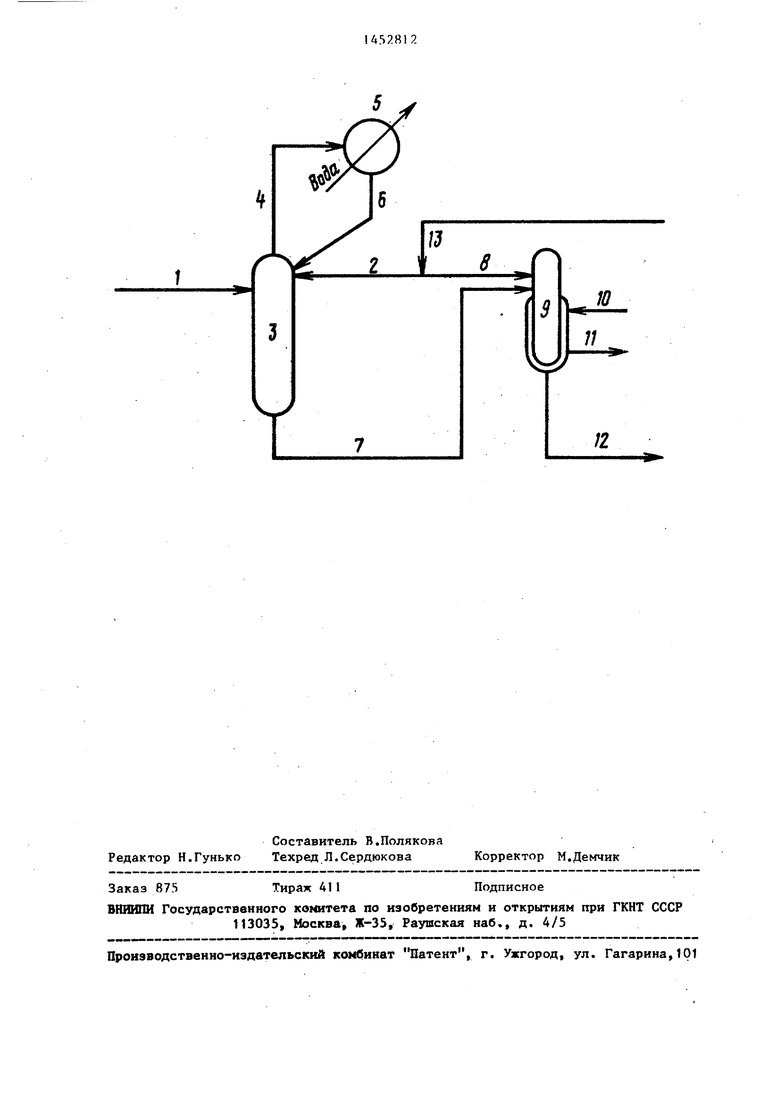

На чертеже изображена принципиальная схема устройства, реализующего способ.

Кубовый остаток ректификации стирола по линии 1 и часть малеинового ангидрида цо линии 2 поступают в первый аппарат 3. Съем избытка тепла, вьщеляющегося при реакции, осущестto

U5.812

вляюг за счет испарения часта стирола по линии 4, его конденсации в конденсаторе 5, охлаждаемом водой, и возврате конденсата по линии 6 в аппарат 3. Реакционная масса из аппара- та 3 по линии 7 и часть малеинового ангидрида по линии 8 непрерывно поступают во второй аппарат 9, в котором заканчивается термическая сополи-ю меризация. В рубашку аппарата 9 подают внешни теплоноситель (водяной пар, нагретое масло и т.д.) по линии 10. Отвод охлажденного теплоносителя осуществляют по линии I1. Реакцион- массу из аппарата 9 выводят на дальнейшую переработку известными методами по линии 12. Малеиновый ангидрид для распределения на два аппарата подводят по линии 13.

Проведение термической сополиме- ризации и гомогенизации продуктов синтеза по предлагаемому способу позволит интенсифицировать технологичес15

20

КИЙ процесс, стаб лизировГ;; фи;;;;:- 25 LTSo sSo -- Д-ле механические свойства сополимепа и ™ . мм рт.ст. получают сопомеханические свойства сополимера и улучшить водостойкость и химическую стойкость покрытий на его основе.

Пример 1 (по известному способу), в лабораторных условиях р авI токлав загружают 950 г кубовых остат; ков от ректификации стирола (состав, мас.%: стирол 22,4; полимер 45,2; альфа-метилстирол 7,1; дивинилбензол iO,lj трансстильбен + фенантрен 7,9 высококипящие углеводороды ингибиторов 2,5) и 50 г малеинового ангидрида. Реакционную смесь нагревают до 453 К и выдерживают при этой темj пературе в течение 14-18 ч. Отгоняют незаполимеризовавшуюся часть углеводородов при температуре 423 К и остаточном .давлении 200-300 мм рт.ст. В сополимер ,превращается 94-95 отн.% от загруженных кубовых остатков от ректификации стирола. Физико-механические свойства полученных сополимеров в идентичных условиях следукмцие:

температура размягчения 368-393 К,

удельная вязкость 0,70-0,9.

Качество покрытий на основе сополимера. Водостойкость; через 24 ч не меняет внешнего вида и цвета. Химическая стойкость, ч:

25%-ный раствор H.jRO 12 раствор HNOj 12 20%-ный раствор НС1 12 25%-ный раствор NaOH 12

П р и м е р : (но предлагаемому способу), в лабораторных условиях в автоклан (I аппарат) подают 95,0 г/ (объемная скорость 0,1 ч-М кубовых остатков от ректификации стирола (состав аналогичен известному) и 3 г/ч малеинового ангидрида - 60% от его расчетного количества. Сополиме- ризацию проводят при температуре в I аппарате 433 К. Температуру поддер живают за счет тепла реакции. Реакционную смесь из первого автоклава в количестве 98 г/ч (объемная скорость 0,1 ч) подают на второй автоклав (II аппарат) и вводят 2 г/ч малеинового ангидрида - 40% от его расчетного количества.

Сополимеризацию реакционной массы проводят при температуре 453 К. Температуру поддерживают внешним теплоисточником. После отгона незаполиме- ризовавшейся части углеводородов при температуре 443 К и остаточном давле

mr-rr ОЛП.- 1ЛГЛ

30

лимер в количестве 96,73 г/ч. В сополимер превращается 95,5% от загруженных кубовых остатков ректификации стирола.

Физико-механические свойства полученного сополимера следующие: температура размягчения 373 К, удельная вязкость 0,75.

Качество покрытий на основе сопо- 35 лимера. Водостойкость пленки: через 840 ч не меняет внешнего ввда и цвета. Химическая стойкость, ч: 25%-ный раствор НгВО 840 25%-ный раствор ШЮ 720 40 20%-ньй раствор НС1 480 25%-ный раствор NaOH 480 Примеры . В условиях, как в примере 2, проводят сополимери- зацию КОРС (состава как в известном 45 способе) с малеиновым ангидридом.

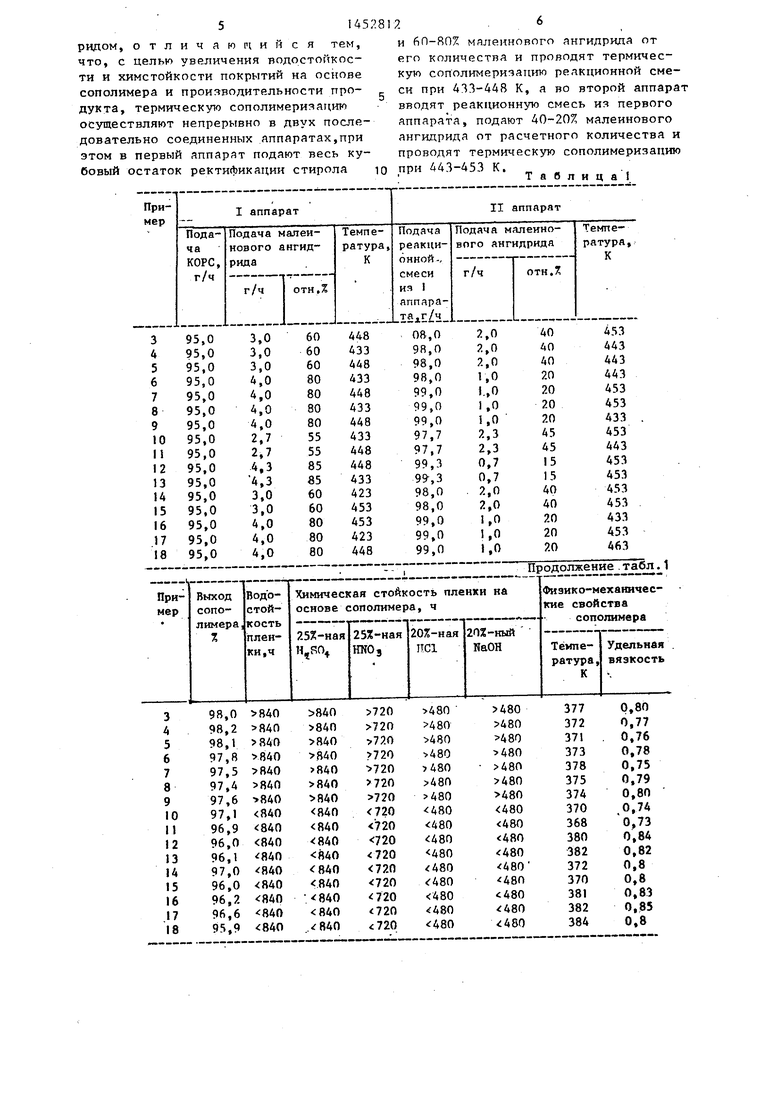

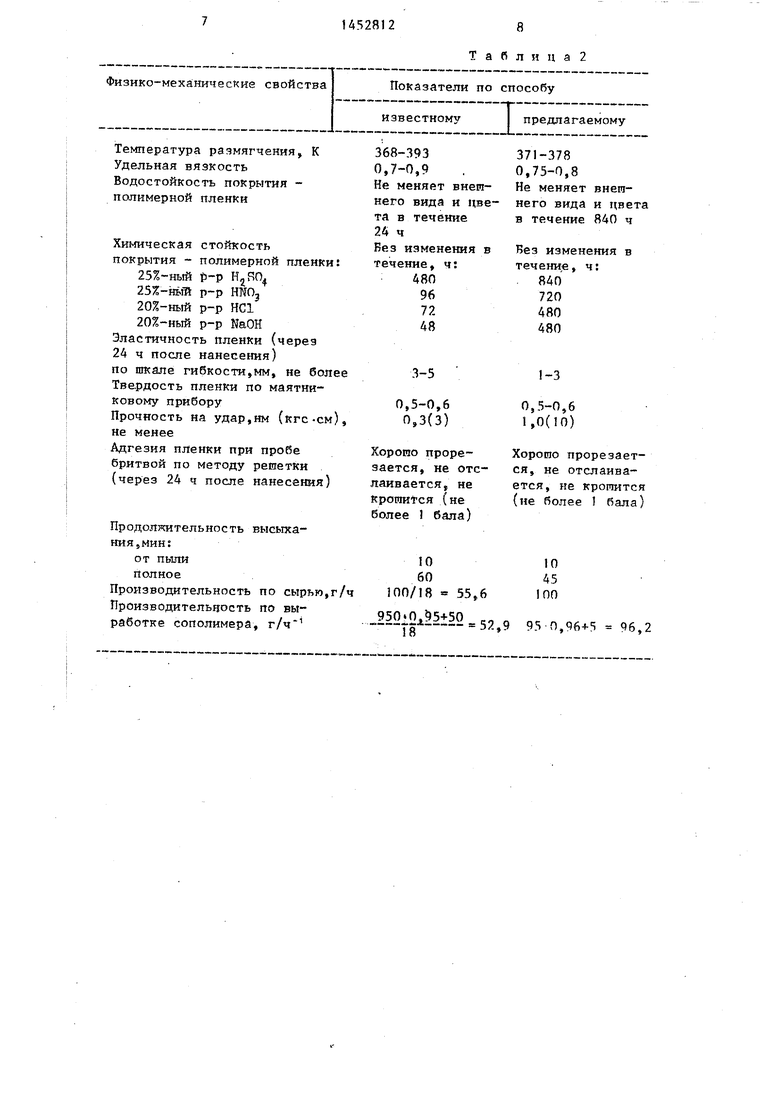

Основные показатели процесса сведены в табл.1; сопоставление физико- механических свойств сополимера и качество покрытий на основе сополимера по известному и предлагаемому способам приведено в табл.2.

50

55

Формула изобретения

Способ получения пленкообразующего сополимера путем термической со- ,полимеризации Кубовых остатков ректификации стирола с малеиновым ангидю

15

20

25 LTSo sSo -- Д-ле ™ . мм рт.ст. получают сопоП р и м е р : (но предлагаемому способу), в лабораторных условиях в автоклан (I аппарат) подают 95,0 г/ч (объемная скорость 0,1 ч-М кубовых остатков от ректификации стирола (состав аналогичен известному) и 3 г/ч малеинового ангидрида - 60% от его расчетного количества. Сополиме- ризацию проводят при температуре в I аппарате 433 К. Температуру поддерживают за счет тепла реакции. Реакционную смесь из первого автоклава в количестве 98 г/ч (объемная скорость 0,1 ч) подают на второй автоклав (II аппарат) и вводят 2 г/ч малеинового ангидрида - 40% от его расчетного количества.

Сополимеризацию реакционной массы проводят при температуре 453 К. Температуру поддерживают внешним теплоисточником. После отгона незаполиме- ризовавшейся части углеводородов при температуре 443 К и остаточном давлеmr-rr ОЛП.- 1ЛГЛ

25 LTSo sSo -- Д-ле ™ . мм рт.ст. получают сопо30

лимер в количестве 96,73 г/ч. В сополимер превращается 95,5% от загруженных кубовых остатков ректификации стирола.

Физико-механические свойства полученного сополимера следующие: температура размягчения 373 К, удельная вязкость 0,75.

Качество покрытий на основе сопо- 35 лимера. Водостойкость пленки: через 840 ч не меняет внешнего ввда и цвета. Химическая стойкость, ч: 25%-ный раствор НгВО 840 25%-ный раствор ШЮ 720 0 20%-ньй раствор НС1 480 25%-ный раствор NaOH 480 Примеры . В условиях, как в примере 2, проводят сополимери- зацию КОРС (состава как в известном 5 способе) с малеиновым ангидридом.

Основные показатели процесса сведены в табл.1; сопоставление физико- механических свойств сополимера и качество покрытий на основе сополимера по известному и предлагаемому способам приведено в табл.2.

0

55

Формула изобретения

Способ получения пленкообразующего сополимера путем термической со- ,полимеризации Кубовых остатков ректификации стирола с малеиновым ангид5145

РИДОМ, отличаю PI инея тем, что, с целью увеличения водостойкости и химстойкости покрытий на основе сополимера и производительности продукта, термическую сополимерияацию осуществляют непрерывно в двух последовательно соединенных аппаратах,при этом в первый аппарат подают весь кубовый остаток ректификации стирола

2812

и 6П-8П% малеинового ангидрида от его количества и проводят термическую сополимеризацито реакционной смеси при 433-448 К, а во второй аппара вводят реакционную смесь из первого аппарата, подают 40-20% малеинового ангидрида от расчетного количества и проводят термическую сополимеризацию при 443-453 К.

10

Т а в л и ц а I

Т а б л и u а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный способ получения пленкообразующего полимера | 1990 |

|

SU1786039A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1992 |

|

RU2054436C1 |

| Способ получения пленкообразующих сополимеров | 1982 |

|

SU1100279A1 |

| Состав для покрытия | 1983 |

|

SU1151562A1 |

| Способ получения пленкообразующих сополимеров | 1990 |

|

SU1766929A1 |

| Состав для покрытия | 1990 |

|

SU1810367A1 |

| Состав для покрытия | 1990 |

|

SU1770337A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1998 |

|

RU2135523C1 |

| Композиция для покрытий | 1990 |

|

SU1799887A1 |

| Способ получения сополимеров | 1978 |

|

SU763363A1 |

Изобретение относится к получению пленкообразующего сополимера. Изобретение позволяет увеличить водостойкость и химстойкость покрытий на основе сополимера из кубового остатка ректификации стирола и малеинового ангидрида и производительность сополимера за счет термической сопо- лимеризации кубовых остатков ректификации стирола с малеиновым ангидридом. При этом на первую ступень подают весь кубовый остаток ректификации стирола и 60-80% малеинового ан- , гидрида от расчетного количества и проводят термическую сополимеризацию реакционной массы при температуре 433-448 К. Во второй аппарат вводят реакционную смесь из первого аппарата и подают 40-20% малеинового ангидрида от расчетного количества и проводят термическую сополимеризацию . при температуре 443-453 К. 1 ил., 2 табл. е (Л 4 сд to 00

Температура размягчения, К Удельная вязкость Водостойкость покрытия - полимерной пленки

Химическая стойкость покрытия - полимерной пленки:

25%-ный р-р HjRO

25%-нь1й р-р НШд

р-р НС1

20%-ный р-р NaOH Эластичность пленки (через 24 ч после нанесения) по шкале гибкости,мм, не более Твердость пленки по маятниковому прибору

Прочность на удар,нм (кгс-см), не менее

Адгезия пленки при пробе бритвой по методу решетки (через 24 ч после нанесения)

Продолжительность высыхания мин;

от пыли

Полное

Производительность по сырью,г/ч Производительность по выработке сополимерй, г/ч

внеши цвеие

ния в :

371-378 0,75-0,8 Не меняет внешнего вида и цвета в течение 840 ч

Вез изменения в течение, ч;

840

720

480

480

1-3

0,5-0,6 1,0(10)

Хорошо прорезается, не отслаивается, не крошится (не более 1 бала)

10

45 100

„.,,,,,

96,2

Редактор Н.Гунько

Составитель В.Полякова Техред Л. Сердюкова

Заказ 875

Тираж 411

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва Ж-35, Раушская наб., д. 4/5

Корректор М.Демчик

Подписное

| Юкельсон И.И | |||

| и др | |||

| Пленкообразующие материалы на основе кубовых остатков ректификации стирола | |||

| - Лакокрасочные материалы и их применение, 1970, № 5, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1989-01-23—Публикация

1987-06-15—Подача