Однако это приводит к существенному снижению производительности и к неполному использованию приводных двигателей по их частотным свойствам.

Целью изобретопш является повышеппе точности и качества листового и полосового проката за счет сглажпвапия высокочастотных составляюпдпх разнотолш,инности без существенного снижения производительности стана и при полном использовании привода по частотным свойствам.

Цель достигается тем, что в устройство автоматического регулирования толщины полосы на реверсивиом стане нрокатки-волочения, содержащее канал регулирования отклонения толщины полосы на входе клети, включающий измеритель толщины полосы, узел сравнения, промежуточный усилитель сигнала отклонения толщины полосы, блок регулируемого транспортного запаздывания, измеритель скорости полосы на входе клети, функциональный преобразователь (логический блок), системы регулирования скорости приводных двигателей рабочих валков, задатчик вытяжки и задатчик скорости прокатки, введен канал регулирования скорости прокатки. Он обеспечивает согласование частоты отклонений толщины с предельной частотой привода валков и содержит узел выделеиия частоты отклонения толщины полосы, узел сравнения частот, задатчик постоянной частоты, соответствующей предельной частоте привода, причем вход узла выделения частоты отклонения толщины нолосы соединен с выходом иромежуточиого усилителя сигнала отклонения толщины полосы, а выход соединен с одним из входов узла сравнения частот, другой вход которого соединен с выходом задатчика постоянной частоты, а выход - с входом задатчика скорости прокатки.

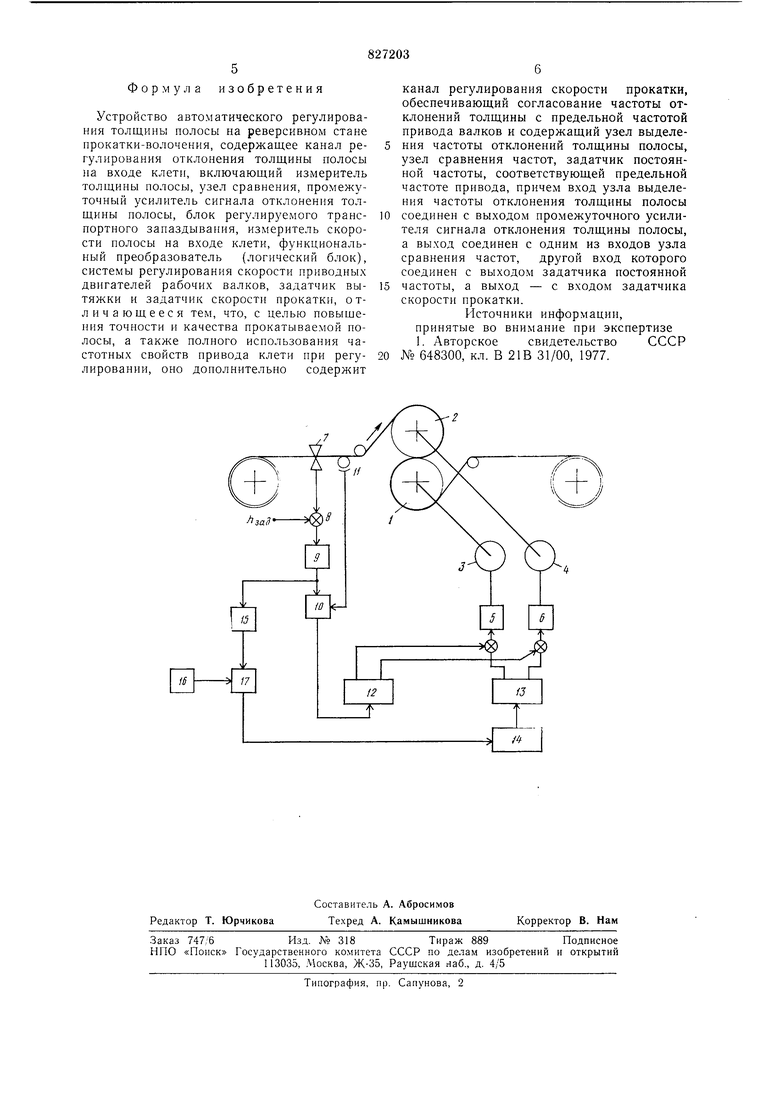

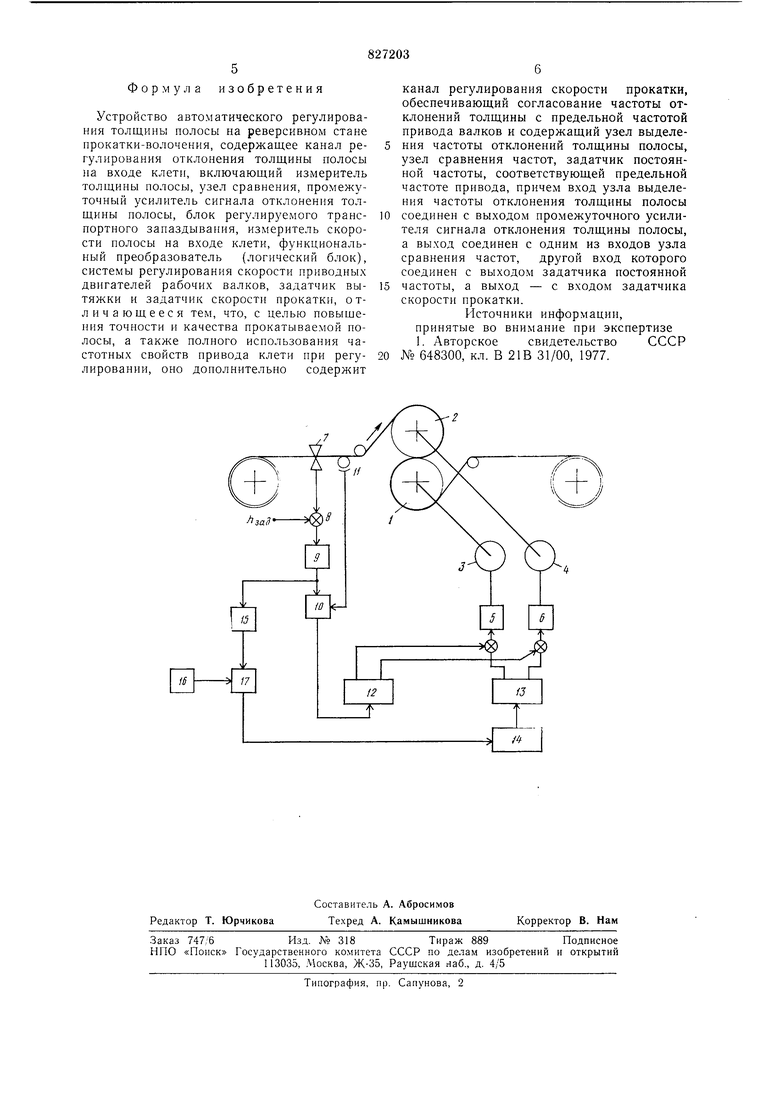

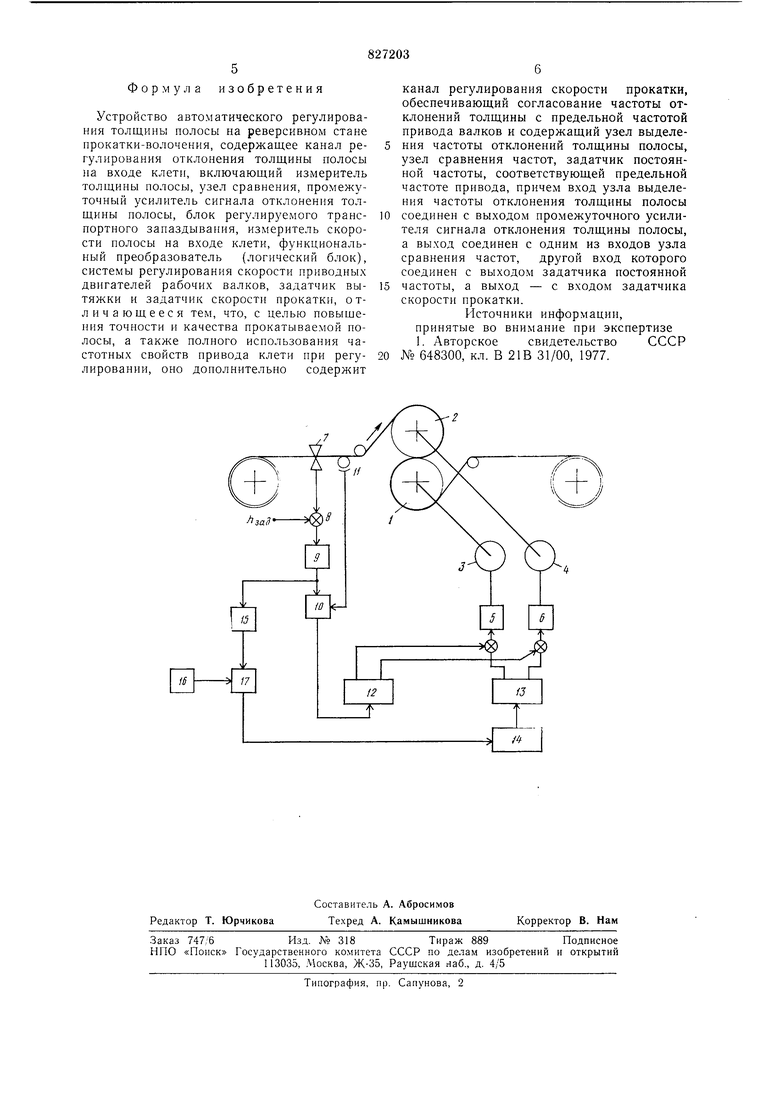

Блок-схема устройства иредставлепа на чертеже.

Ведущий валок 1 и ведомый валок 2 приводятся от электрических двигателей 3 и 4, которые управляются системами 5 и 6. Канал регулирования отклонения толщины полосы на входе клети включает измеритель 7 толщииы нолосы неред клетью, узел 8 сравнения, промежуточпый усилитель 9 сигнала отклонения толщииы полосы, блок 10 регулируемой времеииой задержки, измеритель 11 скорости нолосы на входе клети, функциональный преобразователь (логический блок) 12, узел 13 задаиия вытяжки металла (соотношения скоростей врап1,епия приводных двигателей или, что тоже самое, рабочих валков клети), задатчик 14 скорости прокатки. Капал регулирования скорости прокатки содержит узел 15 выделепия частоты высокочастотной составляющей сигнала отклонения, задатчик 16 сигнала постоянной частоты и узел 17 сравнения частот.

Устройство работает следующим образом.

С измерителя 7 снимается сигнал, пропорциональный действительной толщине подката, в узле 8 он сравппвается с сигналом, нропорцпональпым задапной толщине подката. Сигнал отклопеппя успливается в промежуточном усилителе 9 и поступает на один пз входов блока 10 регулируемой времеппой задерл ки, иа другой вход которого поступает спгпал, пропорциопальпый скоростп полосы па входе, снимаемый с измерителя 11 этой скорости. Задержанный во времени сигнал отклонения ноступает на

вход нреобразователя (логического блока) 12, где преобразуется в соответствующее изменение вытяжки, а затем в соответствующий сигнал измеиения скорости одного из двигателей или обоих вместе. Этот сигнал

подается па вход систем управлепия приводами, где он суммируется с сигналами задания скоростей вращения двигателей.

Одповременпо сигнал отклоиения подается па вход узла 15 выделения частоты высокочастотпой составляющей сигнала отклопепия, с выхода последнего сппмается сигнал частоты отклонений и подается на первый вход узла 17 сравнения частот. Задатчиком 16 задается постоянная частота,

соответствующая нредельны.м возможностям прпвода по частотпым свойствам, и подастся иа второй вход узла сравнения частот. Выход узла 17 соединен с задатчиком 14 скорости нрокатки.

В том случае, когда частота отклонений разпотолщиниости ииже нредельной частоты привода и может быть сглажепа на установленной рабочей скорости, выходной сигнал узла 17 ие оказывает воздействие

иа изменение скорости прокатки. В случае иревышеппя частоты сигпала отклонений толщины полосы над сигналом предельной частоты прпвода выходпой сигпал узла сравненпя, поступающпй в задатчик 14 скорости ирокатки, снижает скорость прокатки до того значения, при котором частоты совпадают. Сигнал, поступающий в задатчнк 14, становится равным нулю и разнотолщипность нолосы сглаживается иа новой

скорости нрокатки. Если вновь предельная частота привода окажется выше частоты отклонения, то сигнал, поступающий в задатчик 14, начипает повышать скорость прокатки. Одпако повышение скорости осуществляется только в области до установленной скорости прокатк. Еслп это превыHiciine будет и после достижения установленной рабочей скорости, то дальше скорость прокатки не п.овьппается.

Даппое устройство рсгулпрования толщины иолос позволяет получить прокат высокой точности за счет сглаживания высокочастотных отклонений и нолностью исиользовать ири регулировании возможности

привода по частотны.м свойства.м.

Формула изобретения

Устройство автоматического регулирования толщины нолосы на реверсивном стане нрокатки-волочения, содержащее канал регулирования отклонения толщины полосы на входе клетн, включающий измеритель толщины полосы, узел сравнения, промежуточный усилитель сигнала отклонения толщины полосы, блок регулируемого транспортного запаздывания, измеритель скорости нолосы на входе клети, функциональный преобразователь (логический блок), системы регулирования скорости приводных двнгателей рабочих валков, задатчик вытяжки и задатчик скорости прокатки, отличающееся тем, что, с целью повыщения точности и качества прокатываемой полосы, а также полного использования частотных свойств привода клети при регулировании, оно дополнительно содержит

канал регулирования скорости прокатки, обеспечивающий согласование частоты отклонений толщины с предельной частотой привода валков и содержащий узел выделения частоты отклонений толщины полосы, узел сравнения частот, задатчик постоянной частоты, соответствующей предельной частоте привода, причем вход узла выделения частоты отклонения толщины полосы

соединен с выходом промежуточного усилителя сигнала отклонения толщины полосы, а выход соединен с одним из входов узла сравнения частот, другой вход которого соединен с выходом задатчика постоянной

частоты, а выход - с входом задатчика скорости прокатки.

icтoчники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

N° 648300, кл. В 21В 31/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки-волочения без охвата валков полосой | 1982 |

|

SU1101309A1 |

| Устройство для регулирования натяжения полосы | 1973 |

|

SU472708A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1970 |

|

SU272249A1 |

| Устройство для регулирования давлений при прокатке сваренных встык полос | 1981 |

|

SU969343A1 |

| Устройство автоматического регулиро-ВАНия ТОлщиНы пОлОСы HA CTAHAX пРОКАТ-Ки-ВОлОчЕНия | 1979 |

|

SU812369A1 |

| Устройство автоматического регулирования толщины полосы на реверсивном стане прокатки-волочения | 1981 |

|

SU954130A1 |

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA СТАНЕХОлОдНОй пРОКАТКи-ВОлОчЕНия бЕзОХВАТА ВАлКОВ пОлОСОй | 1979 |

|

SU801922A1 |

| Устройство формирования управляющего воздействия на скорость валков стана прокатки-волочения | 1977 |

|

SU648300A1 |

| РЕГУЛЯТОР ТОЛЩИНЫ ПРОКАТЫВАЕМОЙ ПОЛОСЫ | 1964 |

|

SU164361A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯПОЛОСЫ | 1968 |

|

SU212206A1 |

Авторы

Даты

1981-05-07—Публикация

1979-05-23—Подача