Изобретение относится к метаплургии, а именно к процессу непрерывного литья и прокатки меди и ее сплавов на литейно-прокатном агрегате ЛПА.

Известен способ изготовления контактного провода, заключающийся в отливке армированного слитка прямоугольного сечения вводом в изложниц металлического стержня. Стержень пр литье устанавливается, в центре излоницы. Последуюпопо обработку армированных слитков осуществляют на прокатных станах по калибровке овалквадрат. Полученный круглый прокат с уплотненной структурой калибруют волочением С1.

Известный способ имеет тот недостаток, что им можно получить контактный провод ограниченной длины не более 100-150 м. Размещением стержня в слитке удается предотвратить образование дефектной структур в центральной части слитка. Однако этот способ не может обеспечить получение качественного провода, так как при прокатке и последующем волочении, а также при сварке отдельных длин концы армир щего стержня произвольно смещаются по всему сечению контактного провода и не совпдают относительно друг друга по оси, выход армирующего элемента на поверхность провода приводит к коррозионным его повреждениям. Кроме того, наличие сварных швов (более 10 на одну строительную длину, равную 1600-1800 м) значительно снижают его зксплуатационные свойства.

Наиболее близким по технической сущности и достигаемому peзyльтaty к предлагаемому является способ изготовления контактного провода, который включает подачу расплава в пространство желобом вращающегося кристаллизатора и бесконечной лентой, прокатку и последующую калибровку волочением, полученной фасонной заготовки .

Недостаток этого способа заключается в том, что выходящая из . роторного кристаллизатора отливка имеет значительную кривизну, и поэтому перед -подачей ее в прокатный стан отливку выпрямляют, вследствие чего нарушается целостность литой структуры, особенно в донной части отливки, как наиболее склонной к образовани1б дефектов, связанных с особенностями охлаждения металла в роторном кристаллизаторе,а также именно донная часть отливки испытывает при вьтрямпении наибольшие напряжения растяжением. Попытки изготавливать контактные провода с высокой износостойкостью по этому способу не увенчались успехом, особенно для бескислородной или легированной меди, так как неизбежно образуются в отливке поперечшле трещины и изломы, которые при последующей обработке трудно поддаются исправлению.

Цель изобретения - повышение качества провода.

Для достижения поставленной цели в способе изготовления контактного провода, включающем подачу расплава в пространство между желобом вращающегося кристаллизатора и бесконечной лентой, прокатку и последующую калибровку волочением полученной фасонной заготовки, в пространство между желобом и лентой вводят предварительно изогнутьй по радиусу металлический пруток на расстоянии 0,5-1,5 диаметра прутка от донной части желоба со скоростью, равнс линейной скорости точки поверхности кристаллизатора, расположенной на радиусе, равном расстоянию от точки ввода прутка до центра кристаллизатора, а прокатку осуществляют с сохранением пространственного положния плоскости сечения непрерывнолитой заготовки, совмещая зону, сформированную донной частью, с рабчей зоной контактного провода.

Установлено, что в процессе кристаллизахщи при существуювшх режимах охлаждения металла дефектная зона несколько смещается относительно центра сечения и сторону его донной части.

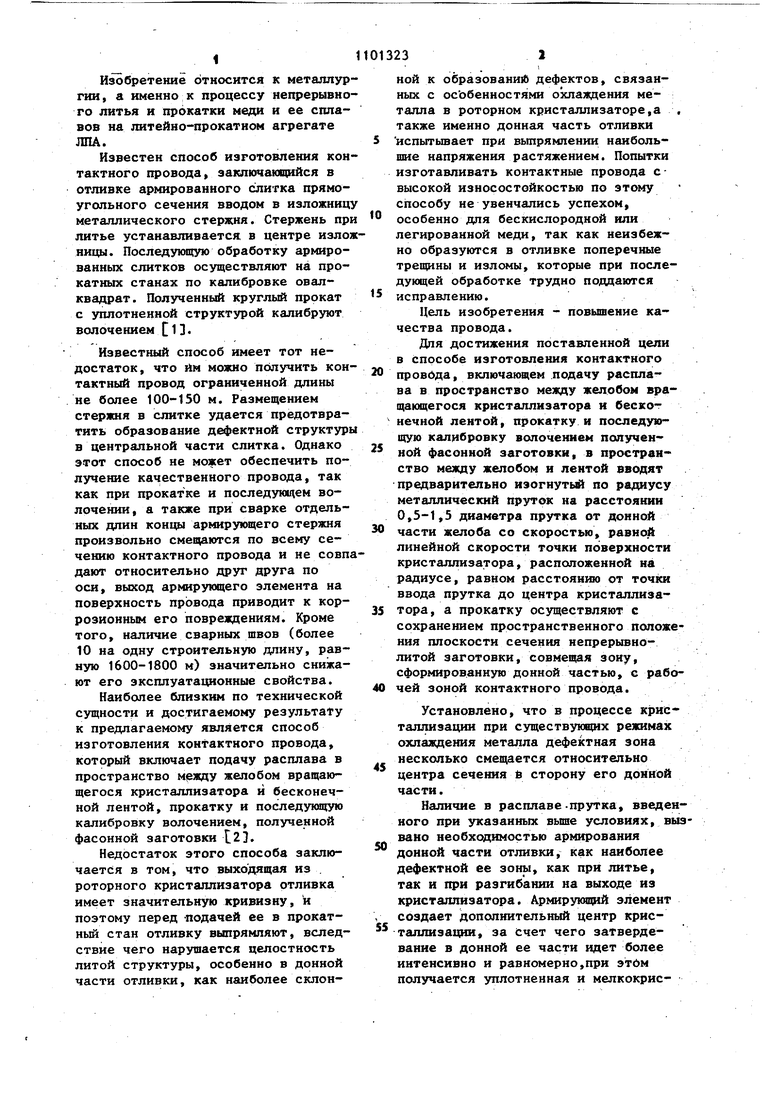

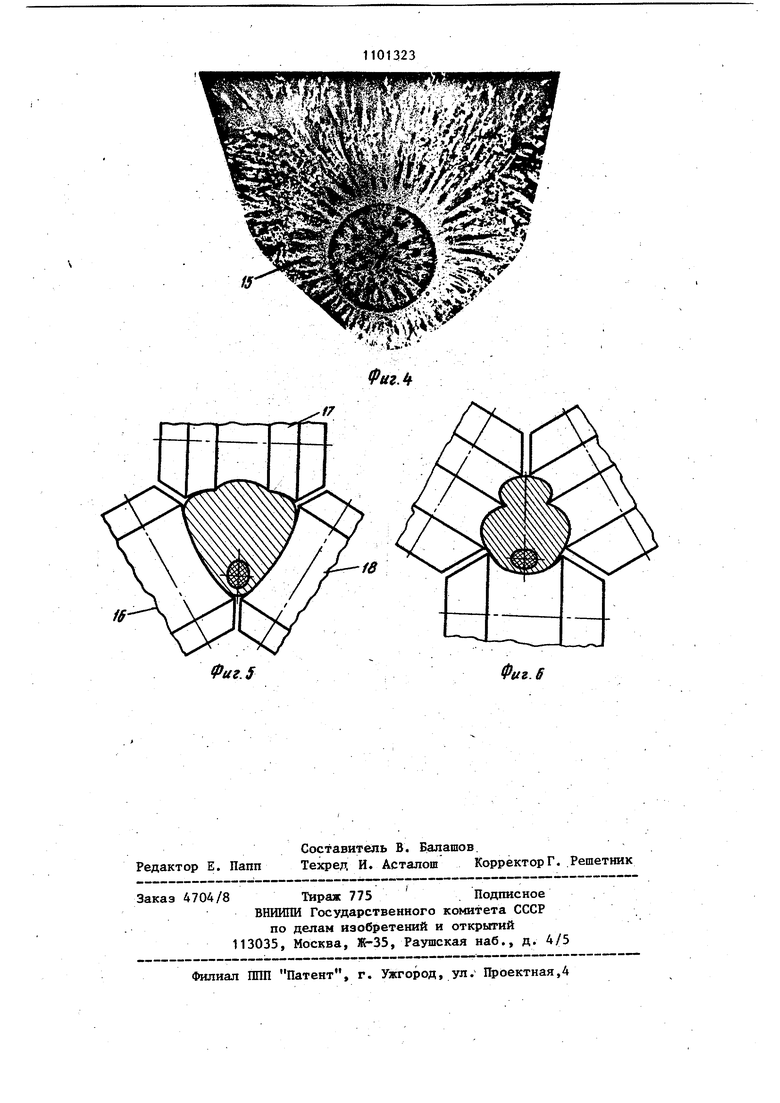

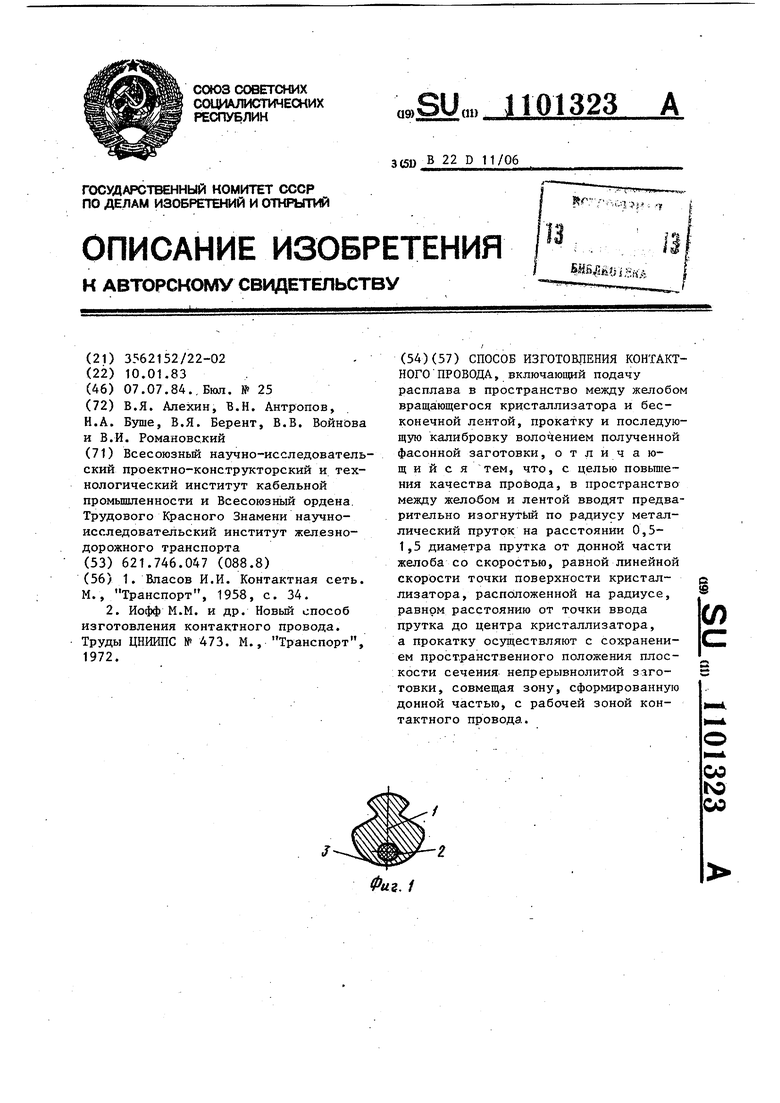

Наличие в расплаве-прутка, введеного при указанных вьш1е условиях, вывано необходимостью армирования донной части отливки, как наиболее дефектной ее зонь, как при литье, так и при разгибании на выходе из кристаллизатора. Лрмирукнций элемент создает дополнительный центр кристаллизации, за Счет чего затвердевание в донной ее части идет более интенсивно и равномерно,при этом получается уплотненная и мелкокрис3таллическая структура. Устраняется повреждаемость отливки гopячи ffl трещинами и изломами, особенно при литье бескислородной меди и меди на ее основе, что позволяет в даль нейшем.улучшить свойства рабочей части контактного провода при соответствующей обработке. Как показал опыт, без предварительного изгиба и принудительной подачи прутка невозможно добиться устойчивого положения прутка в нуж ной части желоба кристгшлизатора, при этом смещение прутка наблюдйлось как в радиальном направлении, так и- в перпендикулярном ему. Увеличение расстояния более 1,5 диаметра прутка требует снижения интенсивности охлаждения ленты и снижения при этом скорости процесс В этом случае видимо не удастся получить необходимую структуру литой заготовки в донной части. Что касается скорости ввода в кристаллизатор прутка, равной линейной скорости точки ротора кристаллизатора, расположенной на ради усе, равном расстоянию точки ввода прутка от центра кристаллизатора, то такое введение обеспечивает положение прутка практически без смещения.какв радиальном направлении, так и в направлении, перпендикулярном ему. . - /, Структура литой заготовки в дон ной части, сформированная предлага мым способом, позволяет провести п катку с сохранением пространственн го положения плоскости сечения заготовки, совмещая зону, сформированнзпо донной частью с рабочей зон контактного провода, что исключает свертывание и перекручивание при дальнейшем волочении, обеспечивает симметрию и положение армирукщего элемента в рабочей части контактно провода. На фиг.1 изображено сечение армированного контактного провода, полученного предлагаемым способом, разрез А-А, на фиг.2 - схематично представлено устройство для реализации способа изготовления контакт ного провода, на фиг.З - сечение арьофованной литой заготовки; на фиг.4 - фотография шлифа армирован ной металлическим прутком литой 3 . 4 заготовкиi на фиг. 5 - предчистовая клеть; на фиг.6 - чистовая клеть. Контактный провод.(фиг.1) представляет собой матрицу 1 из меди или ее сплавов, армированную металлическим прутком 2, расположенным в рабочей зоне 3 контактного провода, при этом пруток 2 может быть выполнен либо из одинакового с матрицей материала, либо из легированного материала матрицы или другого инородного металла, в частности,бронзы, стали и др. Сечение прутка берется от 2 до 20% от сечения отливки. Например, для меди 2-10%, дпя бронзы 2-20%, для стали - 2-5%. . Предлагаемый способ заключается в том что (фиг.2) в пространство между желобом кристаллизатора 4 и лентой 5 вместе с расплавом непрерьюно задают металлический пруток 2. Указанный пруток вводят межДУ центром сечения и донной частью 6 этого сечения, преимущественно на расстоянии 0,5-1,5 диаметра прутка от донной части. Пруток предварительiHo изгибают на радиус г, несколько . |Превышающий радиус R донной части ротора 7 кристаллизатора, и прину- , дительно подают со скоростью, равной скорости точки 8 ротора кристаллизатора, расположенной на радиусе hПруток, находящийся на вращающемся бар 1бане 9, подают между двумя тянущими роликами 10 в механизм подачи и направляющую 11,снабженную насадкой 12. Механизм подачи и направляющая обеспечивают необхо димый изгиб. Направлякщее устройство крепится около ротора 7. Ролики подакнцего механизма раздвигаются по вертикали, что позволяет менять диаметр задаваемого прутка. Насадка направляет пруток в заданную зону с большой точностью. Металл в желоб подают через разливочную трубку 13. Особенности прокатки непрерывной отливки 14 состоят в том, что ее осуществляют с сохранением пространственного положения плоскости сечения l5 (фиг.З и 4). В частности, эта цель может быть достигнута путем прокатки отливки на трехналковом прокатном стане с периодичнее КИМ смещением валков под углом 60° с соответствующими ;калибрами. В этом случае калибровку

можно осуществлять по системе треугольник - круг, а в предчистовой,и в чистовой клетях (фиг.5 и 6) преду- . смотреть дополнительные ручьи в калибрующих валках 16-18.5

Предлагаемый способ опробован в заводских условиях.

В качестве прутка использовали медные прутки и медные прутки, легированные магнием. Сечение прутков 50,2А мм . Сеч-ение литого металла 1500 мм. Сечение прутков составило 3,35% от сечения отливки. Угловая скорость кристаллизатора , число оборотов п 2 об./мин, ли- 5 нейная скорость .

При расстоянии от оси вводимого прутка до дна желоба кристаллизатора 8 и 12 мм линейная скорость соответственно равна 9,52 и 9,57 м/мин. Перед вводом в расплав прутки изгибали под радиусом t- R-i-(0,5-1 ,5)d или г 758 мм, мм.

Армированная медным и легированным прутком отливка не имела на выхо-25 е из кристаллизатора и после выпрямения трещин и изломов. На фиг.4 видна мелкокристаллическая структура

в месте расположения армирующего элемента..

Прокатку армированной отливки осуществляют на 17-клетьевом прокатном стане ЛПА с заменой двух последних клетей на клети с фигурными валками (фиг.5 и 6), обеспечивающими на выходе контур фасонной заготовки близкой к профилю контактного провод Сечение полученной фасонной заготовки 156 мм. При волочении такой горячекатанной профильной фасонной заготовки исключается ее свертывание и перекручивание и обеспечивается симметрия и положение армирующего элемента в рабочей части контактного провода.

Полученная партия армированного медного и легированного провода сечением МФ-100 мм имела улучшенные физико-механические свойства и износостойкость.

Таким образом, предлагаемый способ позволяет получать контактный .провод с высокой износостойкостью прогрессивным методом непрерывного литья с последующей прокаткой и волочением.

Фиг.5

ФыгЛ

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| Способ изготовления контактного провода из медного сплава | 2023 |

|

RU2809878C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ | 1999 |

|

RU2163855C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОКОНТАКТНОГО ПРОВОДА И ЭЛЕКТРОКОНТАКТНЫЙ ПРОВОД | 2013 |

|

RU2540944C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 2010 |

|

RU2461440C2 |

| КОНТАКТНЫЙ ПРОВОД | 2003 |

|

RU2261185C2 |

| Способ изготовления контактного провода для высокоскоростного железнодорожного транспорта | 2021 |

|

RU2801137C2 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 1995 |

|

RU2089335C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ, ПРЕССОВАНИЯ И ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ И ЛИГАТУРНЫХ ПРУТКОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2689460C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ПРОВОДА, включающий подачу расплава в пространство между желобом вращающегося кристаллизатора и бесконечной лентой, прокатку и последующую калибровку волочением полученной фасонной заготовки, о т л и ч а ющ и и с я тем, что, с целью повьшгения качества провода, в пространство между желобом и лентой вводят предварительно изогнутЬш по радиусу металлический пруток на расстоянии 0,51,5 диаметра прутка от донной части желоба со скоростью, равной линейной скорости точки поверхности кристаллизатора, расположенной на радиусе, (Л равнрм расстоянию от точки ввода прутка до центра кристаллизатора, с а прокатку осуществляют с сохранением пространственного положения плоскости сечения непрерывнолитой зяготовки, совмещая зону, сформированную донной частью, с рабочей зоной контактного провода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Власов И.И | |||

| Контактная сеть | |||

| М., Транспорт, 1958, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Иофф М.М | |||

| и др | |||

| Новый способ изготовления контактного провода | |||

| Способ смены деревянных мостовых ферм | 1922 |

|

SU473A1 |

| М., Транспорт, 1972. | |||

Авторы

Даты

1984-07-07—Публикация

1983-01-10—Подача