(Л

J 7

оо а

Is3

Изобретение относится к переработке эластомеров, в частности к изготовлению шприцованных резиновых заготовок шинного производства или, например, обувной подошвенной резины.

Известен способ принудительной усадки полосового эластомерного материала, при котором горячий материал перемешают через усадочный рольганг (1. ,

Однако при применении данного способа усадки имеет место неравномерность температурного поля ПО толш.ине заготовки из-за более интенсивного охлаждения верхней ее поверхности, не соприкасаюшейся с роликами усадочного рольганга, что вызывает недостаточную усадку верхнего, более холодного слоя заготовки. Кроме того, интенсивной усадке на рольганге подвергается нижний слой заготовки. Из-за невозможности передать усилие усадки через толшину эластомерной полосы верхний слой заготовки, не контактируюший с усадочными роликами, не сжимается на столько же, на сколько сжимается слой, находяшийся с ними в контакте. Это ведет к неравномерной усадке по толш,ине заготовки, а следовательно, и к неравномерной деформации заготовки по длине в результате сохранения остаточ.ных напряжений.

Наиболее близким по технической сушности и достигаемому эффекту к изобретению является способ принудительной усадки полосового эластомера, при котором материал перемещают через усадочный рольганг при непрерывной тепловой обработке верхнего слоя материала на участке усадки 2.

Согласно известному способу в качестве источника нагрева применяют инфракрасный излучатель. Хотя применение тепла выравнивает температурное поле заготовки и ускоряет процесс релаксации напряжений, оно не дает желаемых результатов, так как и в этом случае невозможно равномерно распределить усилие усадки по толшине заготовки, и ее верхний слой не сжимается на столько же, на сколько сжимается нижний слой, находящийся в контакте с роликами, т. е. и данный способ не обеспечивает равномерной и полной усадки эластомерного материала.

Целью изобретения является повышение равномерности усадки материала по его толщине.

Цель достигает-ся тем, что согласно способу, при котором материал перемещают через усадочаый рольганг при непрерывной тепловой обработке верхнего слоя материала на участке усадки, тепловую обработку верхнего слоя материала осуществляют посредством обдува последнего встречным потоком горячего воздуха, направленным под острым углом к поверхности материала.

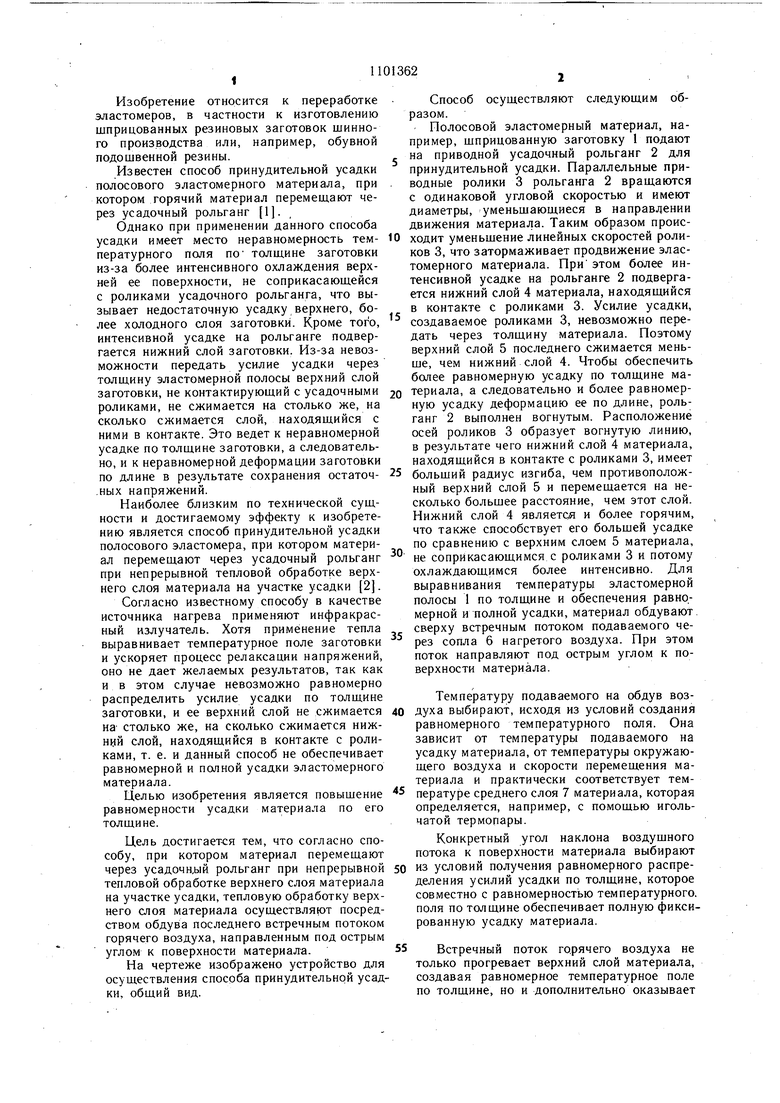

На чертеже изображено устройство для осуществления способа принудительной усадки, общий вид.

Способ осуществляют следующим образом.

Полосовой эластомерный материал, например, шприцованную заготовку 1 подают на приводной усадочный рольганг 2 для принудительной усадки. Параллельные приводные ролики 3 рольганга 2 вращаются с одинаковой угловой скоростью и имеют диаметры, уменьшающиеся в направлении движения материала. Таким образом проис0 ходит уменьшение линейных скоростей роликов 3, что затормаживает продвижение эластомерного материала. При этом более интенсивной усадке на рольганге 2 подвергается нижний слой 4 материала, находящийся в контакте с роликами 3. Усилие усадки,

создаваемое роликами 3, невозможно передать через толщину материала. Поэтому верхний слой 5 последнего сжимается меньще, чем нижний слой 4. Чтобы обеспечить более равномерную усадку по толшине ма0 териала, а следовательно и более равномерную усадку деформацию ее по длине, рольганг 2 выполнен вогнутым. Расположение осей роликов 3 образует вогнутую линию, в результате чего нижний слой 4 материала, находящийся в контакте с роликами 3, имеет

5 больший радиус изгиба, чем противоположный верхний слой 5 и перемещается на несколько больщее расстояние, чем этот слой. Нижний слой 4 является и более горячим, что также способствует его большей усадке по сравнению с верхним слоем 5 материала,

не соприкасающимся с роликами 3 и потому охлаждающимся более интенсивно. Для выравнивания температуры эластомерной полосы 1 по толщине и обеспечения равномерной и полной усадки, материал обдувают, сверху встречным потоком подаваемого через сопла 6 нагретого воздуха. При этом поток направляют под острым углом к поверхности материала.

Температуру подаваемого на обдув воз0 духа выбирают, исходя из условий создания равномерного температурного поля. Она зависит от температуры подаваемого на усадку материала, от температуры окружающего воздуха и скорости перемещения материала и практически соответствует тем5 пературе среднего слоя 7 материала, которая определяется, например, с помощью игольчатой термопары.

Конкретный угол наклона воздушного потока к поверхности материала выбирают 0 из условий получения равномерного распределения усилий усадки по толщине, которое совместно с равномерностью температурного, поля по толщине обеспечивает полную фиксированную усадку материала.

5 Встречный поток горячего воздуха не только прогревает верхний слой материала, создавая равномерное температурное поле по толщине, но и дополнительно оказывает

34

на него тормозящее действие. Это вызываетрольганга, что способствует улучшению

дополнительную усадку верхнего слоя ма-протекания усадочных процессов,

териала и способствует равномерному рас-Таким образом, применение изобретения

пределению усилий усадки по толщине заго-позволяет получать полосовой материал

товки, что совместно с равномерным тем- с равномерной усадкой по его толщине, что

пературным полем обеспечивает полную5 обеспечивает полную фиксированную усадку

фиксированную усадку материала.полосового материала, до его резки на мерКроме этого, при таком обдуве поверх-ные заготовки, и этим повышает точность

ности материала возникают дополнительныеразмеров заготовок по сравнению с известсилы, прижимающие материал к роликамными способами примерно в 2 раза.

1101362

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для принудительной усадки полосового полимерного материала | 1982 |

|

SU1090582A1 |

| Устройство для термообработки полимерного материала | 1988 |

|

SU1597274A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| СПОСОБ НАГРЕВА ТЕРМОУСАДОЧНОЙ ПЛЕНКИ В ТЕРМОТОННЕЛЕ УПАКОВОЧНОЙ ЛИНИИ | 2011 |

|

RU2488529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ РЕЗИНОВЫХ ЗАГОТОВОК | 1993 |

|

RU2045407C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС В ПРОКАТНОЙ КЛЕТИ СТЕККЕЛЯ | 2003 |

|

RU2336960C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЦЕЛЕНАПРАВЛЕННОГО ВОЗДЕЙСТВИЯ НА ГЕОМЕТРИЮ ПОЛОСОВОЙ ЗАГОТОВКИ В ЧЕРНОВОЙ КЛЕТИ | 2006 |

|

RU2368443C2 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566413C1 |

СПОСОБ ПРИНУДИТЕЛЬНОЙ УСАДКИ ПОЛОСОВОГО ЭЛАСТОМЕРНОГО МАТЕРИАЛА, при котором материал перемещают через усадочный рольганг при непрерывной тепловой обработке верхнего слоя материала на участке усадки, отличающийся тем, что, с целью повышения равномерности усадки материала по его толщине, тепловую обработку верхнего слоя материала осуществляют посредством обдува последнего встречным потоком горячего воздуха, направленным под острым углом к поверхности материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3250841, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3315303, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1984-07-07—Публикация

1983-01-24—Подача