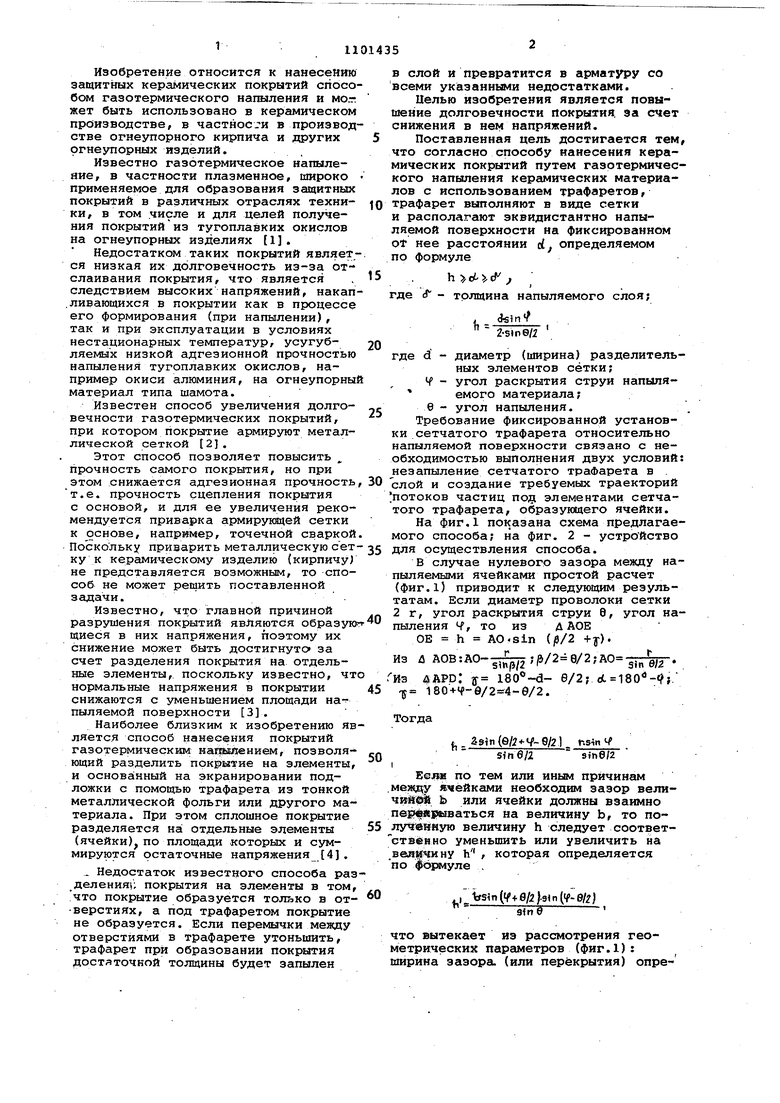

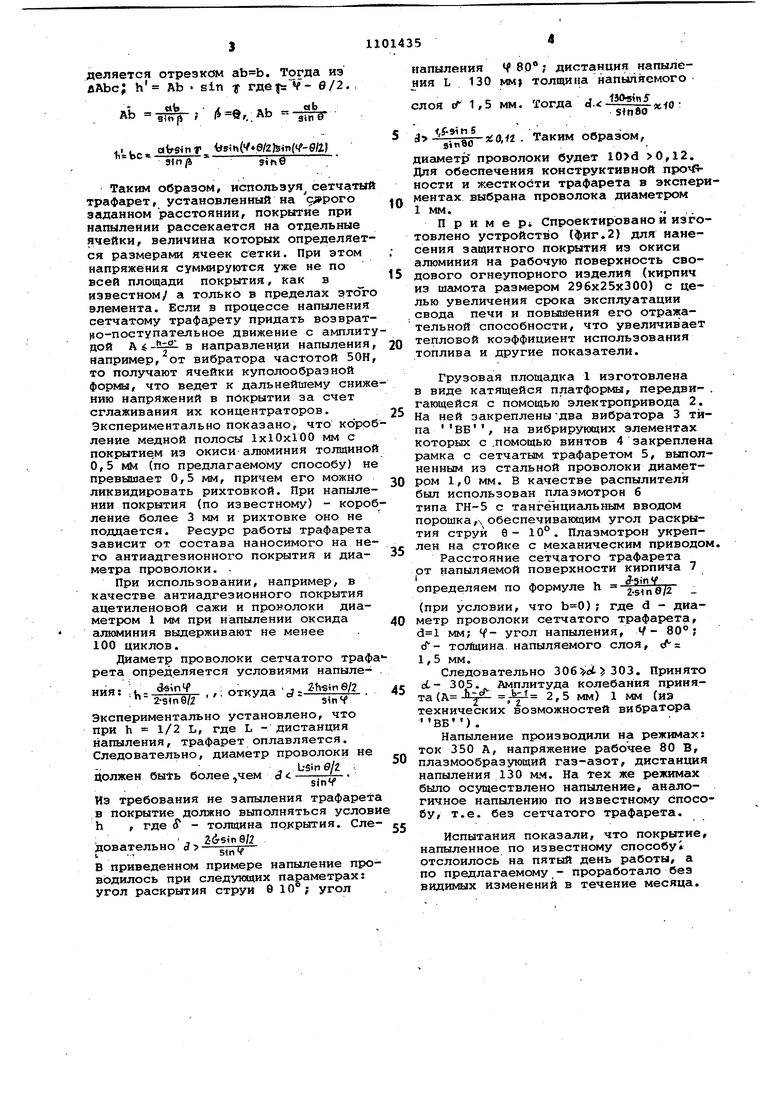

Изобретение относится к нанесению защитных керамических покрытий спосо бом газотермического напыления и может быть использовано в керамическом производстве, в частности в производ стве огнеупорного кирпича и других огнеупорных изделий. Известно газотермическое напыление, в частности плазменное, широко применяемое для образования защитных покрытий в различных отраслях техники, в том числе и для целей получения покрытий из тугоплавких окислов на огнеупорных изделиях 1. Недостатком таких покрытий являет ся низкая их долговечность из-за отслаивания покрытия, что является . следствием высоких напряжений, накап .ливагощихся в покрытии как в процессе его формирования (при напылении), так и при эксплуатации в условиях нестационарных температур, усугубляемых низкой адгезионной прочностью напыления тугоплавких окислов, например окиси алюминия, на огнеупорны материал типа шамота. Известен способ увеличения долговечности газотермических покрытий, при котором покрытие армируют металлической сеткой 2. Этот способ позволяет повысить прочность самого покрытия, но при этом снижается адгезионная прочность т.е. прочность сцепления покрытия с основой, и для ее увеличения рекомендуется приварка армиругацей сетки к основе, например, точечной сваркой Поскольку приварить металлическую сет ку к керамическому изделию (кирпичуГ не представляется возможным, то способ не может решить поставленной задачи. Известно, что главной причиной разрушения покрытий являются обраэую щиеся в них напряжения, поэтому их снижение может быть достигнуто за счет разделения покрытия на отдельные элементы, поскольку известно, чт нормальные напряжения в покрытии снижаются с уменьшением площади напыляемой поверхности 3. Наиболее близким к изобретению яв ляется способ нанесения покрытий гаэотермическим найЕдяением, позволяющий разделить покрытие на элементы, и основа1нный на экранировании подложки с помощью трафарета из тонкой металлической фольги или другого материала. При этом сплошное покрытие разделяется Hai отдельные элементы (ячейки), по площади которых и суммируются остаточные напряжения 4. . Недостаток известного способа раз деления ; покрытия на элементы в том что покрытие образуется только в отверстиях, а под трафаретом покрытие не образуется. Если перемычки между отверстиями в трафарете утоньшить, трафарет при образовании покрытия достаточной толщины будет запылен в слой и превратится в арматуру со всеми указанными недостаткгмн. Целью изобретения является повышение долговечности Покрытия, за счет снижения в нем напряжений. Поставленная цель достигается тем, что согласно способу нанесения керамических покрытий путем газотермического напыления керамических материалов с использованием трафаретов, трафарет выполняют в виде сетки и располагают эквидистантно напыляемой поверхности на фиксированном ot нее расстоянии d определяемом по формуле где (f - толщина напыляемого слоя; где d - дис1метр (ширина) разделительных элементов сетки; V - угол раскрытия струи напыля емого материала; е - угол напыления. Требование фиксированной установки сетчатого трафарета относительно напыляемой поверхности связано с необходимостью выполнения двух условий: незапыление сетчатого трафарета в . слой и создание требуемых траекторий потоков частиц под элементами сетчатого трафарета, образующего ячейки. На фиг.1 показана схема предлагаемого способа; на фиг. 2 - устройство для осуществления способа. В случае нулевого зазора между напыляемыми ячейками простой расчет (фиг.1) приводит к следующим результатам. Если диаметр проволоки сетки 2 г, угол раскрытия струи 9, угол напыления Ч, то из ДАОЕ ОБ h АО.sin (р/2 +у). ИЗ и АОВ:АО-5 ;р/2 8/2;АО г;. Из 4АРР. ff 0/2; (i . -5 180 Ч -0/2 4-е/2. , &31П (Q/2--4-9/2) . f.sin f Sine/2 stne/2 Если по тем или иным причинам между ячейками необходим зазор величйй0 Й Ь или ячейки должны взаимно пеквярываться на величину Ь, то получвйную величину h следует соответ ствённо уменьшить или увеличить на .величину h , которая определяется по рмуле , 1cfSin(tftfl/2).9 n (V- 0/2) что вытекает из рассмотрения геометрических параметров (фиг.1): ширина зазора, (или перекрытия) определяется отрезком . Тогда из лАЬс; h АЬ . sin t в/2, АЬ (,.;Ab -1i- be X ( 6fefe|() sine Таким образом, используя сетчатый трафарет, установленный на заданном расстоянии, покрытие при напылении рассекается на отдельные ячейки, величина которых определяется размерами ячеек сетки. При этом напряжения суммируются уже не по всей площади покрытия, как в известном/ а только в пределах этсГг элемента. Если в процессе напыления сетчатому трафарету придать возвратно-поступательное движение с амплит дой А i в направлении напыления например, от вибратора частотой ЗОН то получают ячейки куполообразной формы, что ведет к дальнейшему сниж нию напряжений в покрытии за счет сглаживания их концентраторов. Экспериментально показано, что коро ление медной полосы 1x10x100 мм с покрытием из окиси-алюминия толщино 0,5 мМ (по предлагаемому способу) не превышает 0,5 мм, причем его можно ликвидировать рихтовкой. При напылении покрытия (по известному) - коро ление более 3 мм и рихтовке оно не поддается. Ресурс работы трафарета зависит от состава наносимого на него антиадгезионного покрытия и диаметра проволоки. . При использовании, например, в качестве антиадгезионного покрытия ацетиленовой сажи и проволоки диаметром 1 мм при напылении оксида алюминия выдерживают не менее 100 циклов. Диаметр проволоки сетчатого трафа рета определяется условиями напыле«« Й - - Ч Й Экспериментально установлено, что при h 1/2 L, где L - дистанция напыления, трафарет оплавляется. Следовательно, диаметр проволоки не должен быть более ,чем 3 Из требования не запыления трафарет в покрытие должно выполняться услов h , где (Г - толщина покрытия. Сле довательно J . В приведенном примере напыление проводилось при следуняцих параметрах; угол раскрытия струи 010°; угол напыления Ч 80° ; дистанция напыления L 130 мм толщина напыляемого слоя сЛ 1,5 мм. тогда d.. i3 0,n . Таким образом, диаметр проволоки будет lOd 0,12. Для обеспечения конструктивной про ности и жесткости трафарета в экспериментах выбрана проволока диаметром 1 мм.., П р и м е Pi Спроектировано и изготовлено устройство (фиг.2) для нанесения защитного покрытия из окиси алюминия на рабочую поверхность сводового огнеупорного изделия (кирпич из шамота размером 296x25x300) с целью увеличения срока эксплуатации свода печи и повьпйения его отражательной способности, что увеличивает тепловой коэффициент использования топлива и другие показатели. Грузовая площадка 1 изготовлена в виде катящейся платформы, перюдви- . гающейся с помощью электропривода 2. На ней закреплены-два вибратора 3 тина вибрирующих элементах которых с .помощью винтов 4 закреплена рамка с сетчатым трафаретом 5, выполненным из стальной проволоки диаметром 1,0 мм. В качестве распылителя был использован плазмотрон 6 типа ГН-5 с тангенциальным вводом порошка, обеспечивающим угол раскрытия струи 9- 10°. Плазмотрон укреплен на стойке с механическим приводом. Расстояние сетчатого трафарета от напыляемой поверхности киопича 7 irf74iti V определяем по формуле h ° 2 7пв72 (при условии, что ); где d - диаметр проволоки сетчатого трафарета/ мм; Ч- угол напыления. Ч- 80°; cf- толщина напыляемого слоя, «Лг 1,5 мм. Следовательно .303. Принято оС- 305. Амплитуда колебания принята (А -Ь ; 2,5мм) 1 мм (из технических возможностей вибратора ВБ) . Напыление производили на режимах: ток 350 А, напряжение рабочее 80 В, плазмообразующий газ-азот, дистанция напыления 130 мм. На тех же режимах было осзществлено напыление, аналогичное напылению по известному способу, т.е. без сетчатого трафарета. Испытания показали, что покрытие, напыленное по известному способу отслоилось на пятый день работы, а по предлагаемому - проработало без видимых изменений в течение месяца.

/

фу, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2483138C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2485213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КЕРАМИКИ И КОМПОЗИТОВ | 1991 |

|

RU2026845C1 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий | 2019 |

|

RU2728068C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| Способ газотермического нанесения стальных покрытий | 1989 |

|

SU1731863A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| Способ нанесения металлизационных покрытий на керамические изделия | 1980 |

|

SU958399A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2000 |

|

RU2158332C1 |

СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕС КИХ ПОКРЫТИЙ путем газотермического Фа. 1 напыления керамических материалов с использованием трафаретов, отличающийся тем, что, с целью повышения долговечности покрытия, трафарет выполняют в виде сетки и располагают эквидистантно напыляемой поверхности на фиксированном от нее расстоянии d., определяемом по формуле Ь of. , где - тоЛ1чина напыляемого слоя; . ширина (диаметр) разделитель ных элементов сетки; напыляугол раскрытия струи емого материала; угол напыления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Плазменные процессы в метал лургии и технологии неорганических материалов | |||

| Сборник | |||

| М., Наука 1973, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Защитные высокотемпературные .покрытия | |||

| Сборник, л., Наука, с.100-106 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сборник, л.,Наука, 1972, с.81 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| вакуумное нанесе ние тонких пленок | |||

| М., Энергия, 1967, с.39(прототип). | |||

Авторы

Даты

1984-07-07—Публикация

1983-01-28—Подача