ю

05

ел

со

Изобретение относится к порошковой металлургии, в частности к способу изготовления спеченных биметаллических изделий.

Известен способ изготовления спечённых биметаллических железомедных изделий заключающийся в том, что изделия получают путем соединения исходных деталей простой конфигурации. Исходные детали прессуют из метгиплических порошков. Плотность прессовок практически постоянна по высоте Прессовки подвергают спеканию по режимам, необходHNBJM для данного материала, в частности прессование железных деталей производят при двустороннем приложении давления 5-7 тс/см, а медных 4-5 тс/см Спекание железной детали производят в защитной атмосфере в течение двух ч при 1150-1200°С. а медной - при в течение 2ч.

Спеченные детали насаживают одна на другую с натягом при усилии 0,81,0 тс. Повторное (диффузионное) спекание собранных изделий осуществляют при тех же режимах, что и спекание отдельных деталей ClJ.

Недостатком данного способа является невозможность получения изделия, состоящего ИЗ охватываемой железной и охватыбакяцей медной детали с глухим отверстие1 1. Наиболее близким к предложенному ;По технической сущности и достигаемому результату является способ изготовления спеченных биметаллических железомедних изделий с глухим отверстием, заключающийся в том, что производят раздельное прессование и спекание охватываемой железной и охватывающей медной детгшей с отверстием, соединение их с натягом и диффузионное совместное спекание С23.

Недостаток известного способа низкая герметичность соединения.

Целью изобретения является повышение герметичности соединения.

Указанная цель достигается тем, что согласно способу изготовления спеченных биметаллических железомедных. изделий с глухим отверстием, включаихцему раздельное прессование и спекание охватываемой железной и охватывающей медной деталей с отверстием, их соединение с натягрм и диффузионное совместное спекание,охватывающую медную деталь прессуют с глухим торцом односторонним прессованием с приложением давления 4-5 Т/см со стороны глухого торца н спекают при 450-500°С.

Одностороннее прессование охватывающей медной детали с глухим торUOM ср стороны глухого торца обеспеч 1вает переменную по высоте изделия плотность (от 7,0 - 7,3 г/см до 6,0-6,3 , что при дальнейшемдиффузионном спекании изделий обеспечивает равномерную усадку по высоте и герметичное прочное биметаллическое изделие.

Уменьшение давления прессования 5 менее 4 т/см приводит к снижению прочности охватывающей медной детали. Увеличение давления прессования выие 5 т/см приводит к перепрессовке изделия, к вспучиванию изделия 0 в процессе диффузионного спекания.

Спекание при 450-500С позволяет практически избежать искажения Лормы медной детали и с то же время сохранить ее достаточную конструк5 ционную прочность. Уменьшение температуры спекания ниже 450°С не позволяет осуществлять сборку медной и железной деталей с натягом (разрушается медная деталь. УвелиQ чение температуры выше 500°с приводит к Зс1метному искажению формы медной детгши.

Предложенный способ изготовления спеченных биметаллических изделий включает следующие операции.

.1, Двустороннее прессование железной исходной детали при давлении 6-7-тс/см.

2.Прессование медйой исходной детали при одностороннем приложении

0 усилия при давлении 4-5 тс/см со стороны глухого торца (плотность де;Тали по высоте..изменяется от 7,0-7,3 г/см до 6,0-6,3 т/сц).

3.Спекание железной детали в за5 щитной среде при 1150-1200°С в течение 1,5-2 ч.

4.Спекание медной исходной детали в згицитной среде при 450-500С

в течение 1,5-2 ч.

0 5. Соединение исходных железной и медкой деталей с натягом (усилие 0,8-1,0 тс),

6. ДилЛузионнОе спекание биметаллического изделия в защитной среде

5 при 800-850 с в течение 0,5-1 ч.

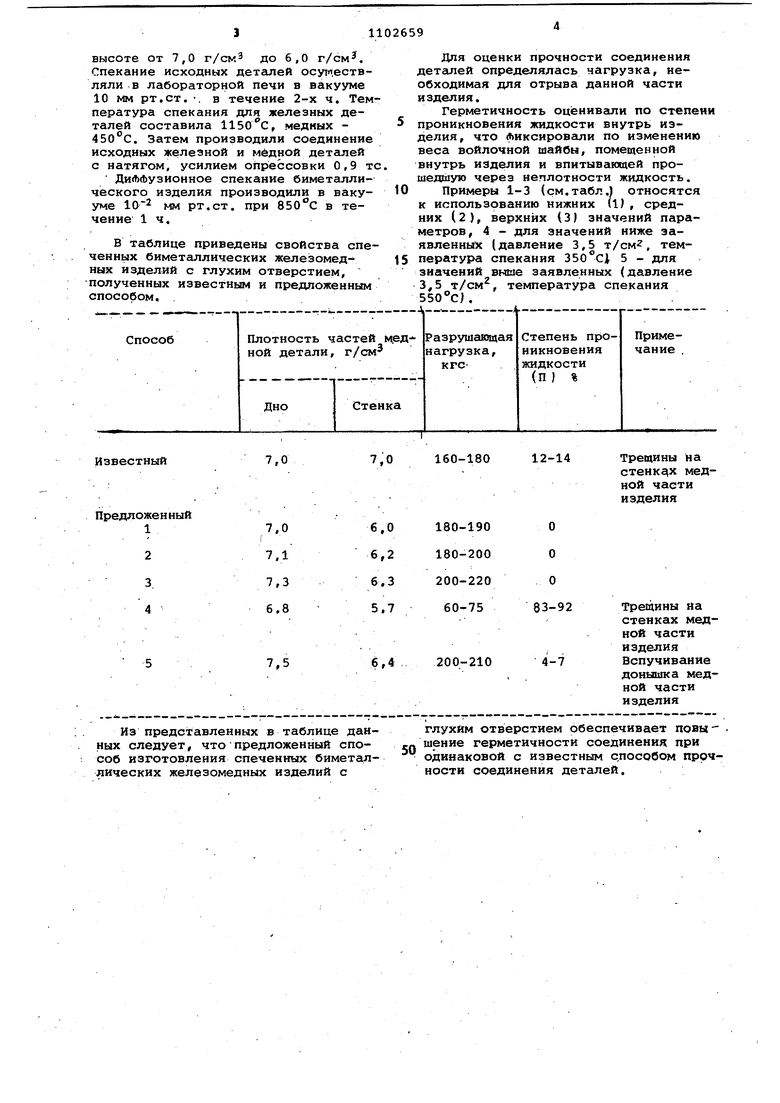

На чертеже показаны Аормч исходных желе зной (а) и медной (б) .дета лей, а также биметаллического изделия после соединения исходных дета лей (в и после диффузионного спекания (г J, изготовленных по предложенному способу.

в качестве исходных материалов при прессовании железной детали использовали порошок марки ПЖ2М2 ГОСТ 9849-74, медной - порошок марки ПМС-1 ГОСТ 7960-75, Прессование произйодили на гидравлическом прессе. Железные детали прессовали при

давлении 7 т/см с двусторонним приложением усилия. Медные детали прессовали при давлении 4,0-5,0 т/см с односторонним приложением усилия с со стороны глухого торца до получения переменной плотности детали по

высоте от 7,0 г/см до 6,0 г/см. Спекание исходных деталей осуш.ествляли в лабораторной печи в вакууме 10 мм рт.ст. -, в течение 2-х ч. Температура спекания для железных деталей составила , медных . Затем производили соединение исходных железной и медной деталей с натягом, усилием опрессовки 0,9 тс

ДиЛФузионное спекание биметаллического изделия производили в вакууме 10 мм рт.ст. при в течение 1ч.

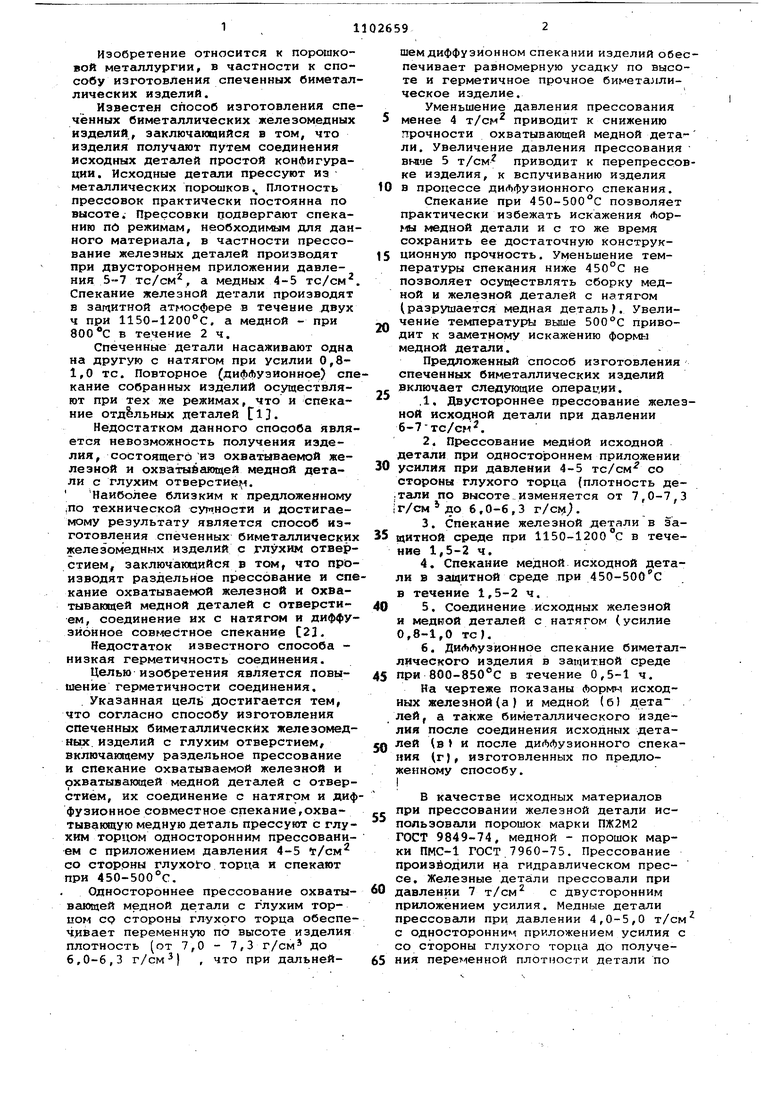

В таблице приведены свойства спеченных биметаллических желе:зомедных изделий с глухим отверстием, полученных известным и предложенным способом.

Для оценки прочности соединения детгшей определялась нагрузка, необходимая для отрыва данной части изделия.

Герметичность оценивали по степени

проникновения жидкости внутрь изделия, что (Фиксировали по изменению веса войлочной шайбы, помещенной внутрь изделия и впитывающей прошедаую через неплотности жидкость.

Примеры 1-3 (см.табл.1 относятся к использованию нижних (1), средних (2), верхних (3) значений параметров, 4 - для значений ниже заявленных (давление 3,5 т/см, температура спекания 5 - для значений выше заявленных (давление 3,5 т/см, температура спекания 550°СК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩЕЕ МЕДЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2280706C2 |

| Способ изготовления спеченных составных железомедно-графитовых изделий | 1985 |

|

SU1323235A1 |

| Способ изготовления плоскопараллельных деталей из медного порошка | 1979 |

|

SU929328A1 |

| Способ изготовления спеченных биметаллических изделий с отверстием | 1987 |

|

SU1519848A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2037382C1 |

| Способ изготовления составныхСпЕчЕННыХ издЕлий | 1979 |

|

SU831367A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2198070C2 |

| Способ получения бронзовых электродов для процессов электроискрового легирования | 2022 |

|

RU2802616C1 |

| Способ изготовления составных магнитопроводов | 1988 |

|

SU1585073A1 |

7,0

Известный

Предложе н ный

Из представленных в таблице данных следует, что предложенный способ изготовления спеченных биметаллических железомедных изделий с

7,0 160-180 12-14 Трещины на

стенкс х медной части изделия

глухим отверстием обеспечивает повы шение герметичности соединения при

50 одинаковой с известным способом прочности соединения деталей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Раковский B.C | |||

| Спеченные материалы в технике | |||

| М., Металлургия, 1978, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СОА W 3665585, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-07-15—Публикация

1981-07-06—Подача