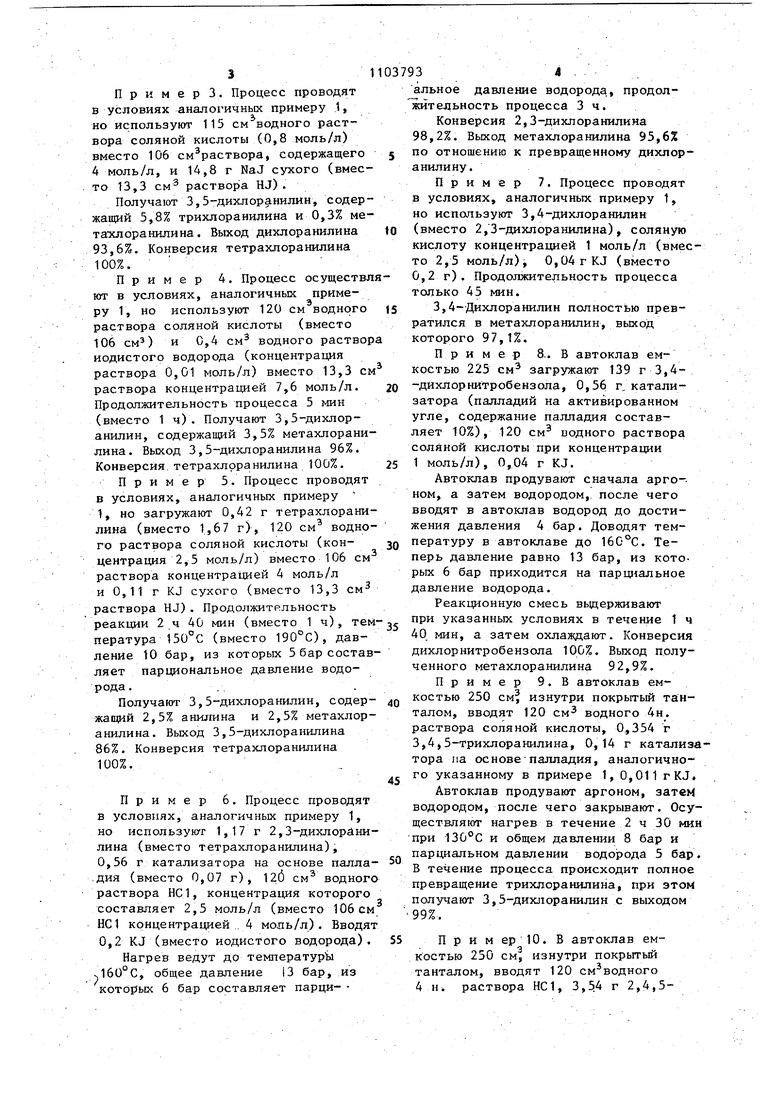

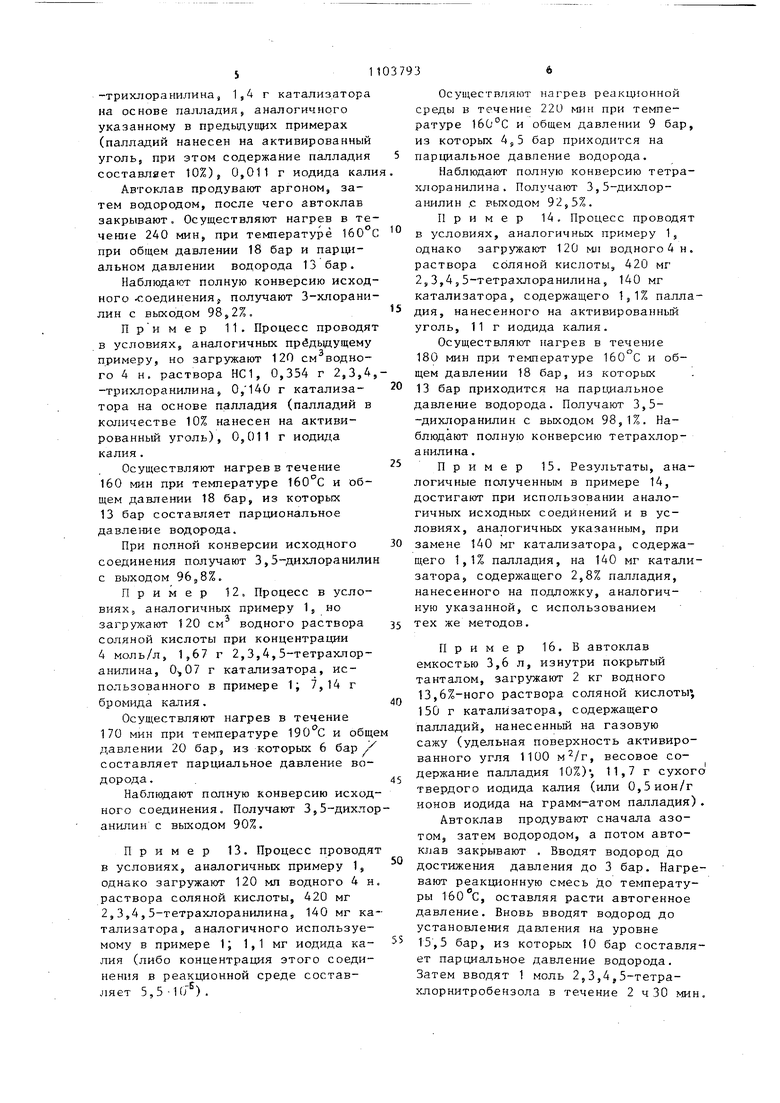

Пример 3. Процесс проводят в условиях аналогичных примеру 1, но используют 115 см водного раствора соляной кислоты (0,8 моль/л) вместо 106 см раствора, содержащего 4 моль/л, и 14,8 г NaJ сухого (вместо 13,3 см раствора HJ). Получают 3,5-дихлоранилин, содержащий 5,8% трихлоранилина и 0,3% мета-хлоранклина. Выход дихлоранилина 93,6%. Конверсия тетрахлоранилина 100%. Пример 4. Процесс осуществл ют в условиях, аналогичных примеру 1, но используют 120 см водного раствора соляной кислоты (вместо 106 см) и 0,4 см водного раствор йодистого водорода (концентрация раствора 0,01 моль/л) вместо 13,3 см раствора концентрацией 7,6 моль/л. Продолжительность процесса 5 мин (вместо 1 ч). Получают 3,5-дихлоранилин, содержащий 3,5% метахлоранилина. Выход 3,5-дихлоранилина 96%. Конверсия, тетрахлоранилина 100%. Пример 5. Процесс проводят в условиях, аналогичных примеру 1, но загружают 0,42 г тетрахлоранилина (вместо 1,67 г), 120 см водно го раствора соляной кислоты (концентрация 2,5 моль/л) вместо 106 см раствора концентрацией 4 моль/л и 0,11 г KJ сухого (вместо 13,3 см раствора HJ). Продолжительность реакции 2ч 40 мин (вместо 1 ч), тем пература 150°С (вместо 190°С), давление 10 бар, из которых 5 бар состав ляет парциональное давление водорода.... Получают 3,5-дихлоранилин, содержащий 2,5% анилина и 2,5% метахлоранилина. Выход 3,5-дихлоранилина 86%. Конверсия тетрахлоранилина 100%. Пример 6. Процесс проводят в условиях, аналогичных примеру 1, но используют 1,17 г 2,3-дихлорани лина (вместо тетрахлоранилина), 0,56 г катализатора на основе палла .дия (вместо 0,07 г), 12б см водного раствора НС1, концентрация которого составляет 2,5 моль/л (вместо 106 см НС1 концентрацией . 4 модь/л). Вводят 0,2 KJ (вместо йодистого водорода). Нагрев ведут до температуры 160°С, общее давление 13 бар, из которых 6 бар составляет парци34 . льное давление водорода., продолжитедьность процесса 3ч. Конверсия 2,3-дихлоранилина 98,2%. Выход метахлоранилйна 95,6% по отношению к превращенному дихлоранилину. Пример 7. Процесс проводят в условиях, аналогичных примеру t, но испапьзуют 3,4-дихлоранилин (вместо 2,3-дихлоранилина), соляную кислоту концентрацией 1 моль/л (вместо 2,5 моль/л), 0,04гКЛ (вместо 0,2 г). Продолжительность процесса только 45 мин. 3,4-Дихлоранилин полностью превратился в метахлоранилин, выход которого 97,1%. Пример 8.. В автоклав емкостью 225 см загружают 139 г 3,4-диxлopнитpoбeнзoлa, 0,56 г/катализатора (палладий на активированном угле, содержание палладия составляет 10%), 120 см водного раствора соляной кислоты при концентрации 1 моль/л), 0,04 г KJ. Автоклав продувают сначала арго-, ном, а затем водородом, после чего вводят в автоклав водород до достижения давления 4 бар. Доводят температуру в автоклаве до . Теперь давление равно 13 бар, из которых 6 бар приходится на парц11альное давление водорода. Реакционную смесь вьщерживают при указанных условиях в течение 1 ч 40 мин, а затем охлаждают. Конверсия дихлорнитробензола 100%. Выход полученного метахлоранилйна 92,9%. Пример 9. В автоклав емкостью 250 см изнутри покрытый танталом, вводят 120 см водного 4н. раствора соляной кислоты, 0,354 г 3,4,5-трихлоранилина, 0,14 г катализатора иа основе палладия, аналогичного указанному в примере 1, 0,011 гKJ. Автоклав продувают аргоном, затем водородом, после чего закрывают. Осуществляют нагрев в течение 2 ч 30 мин при и общем давлении 8 бар и парциальном давлении водорода 5 бар. В течение процесса происходит полное превращение трихлоранилина, при этом получают 3,5-дихлоранилин с выходом 99%, Прим ер 10. В автоклав емкостью 250 см изнутри покрытый танталом, вводят 120 см водного 4 Hi раствора НС1, 3,5.4 г 2,4,5S-трихлоранилина, 1,4 г катализатора на основе палладия, аналогичного указанному в предь дущих примерах (палладий нанесен на активированный уголь, при этом содержание палладия составляет 10%), 0,011 г иодида кал Автоклав продувают аргоном, затем водородом, после чего автоклав закрывают. Осуществляют нагрев в те чение 240 MHHj, при температуре 160 при общем давлении 18 бар и парциальном давлении водорода 13 бар. Наблюдают полную конверсию исход ного -соединения, получают 3-хлорани лин с вькодом 98,2%. П ри м е р 11. Процесс проводя в условиях, аналогичных прёдьщущему примеру, но загружают 120 см водного 4 н. раствора НС1, 0,354 г 2,3,4 -трихлоранилина, 0,140 г катализатора на основе палладия (палладий в количестве 10% нанесен на активированный уголь), 0,011 г иодида калия . Осуществляют нагрев в течение 160 мин при температуре 160 С и общем давлении 18 бар, из которьк 13 бар составляет парциональное давление водорода. При полной конверсии исходного соединения получают 3,5-дихлоранили с выходом 96,8%. Пример 12, Процесс в условиях аналогичных примеру , но загружают 120 см водного раствора соляной кислоты при концентрации 4 моль/л, 1,67 г 2,3,4,5-тетрахлоранилина, г катализатора, использованного в примере 1; 7,14 г бромида калия. Осуществляют нагрев в течение 170 мин при температуре 190 С и общ давлении 20 бар, из которых 6 бар / составляет парциальное давление водорода.. Наблюдают полную конверсию исход ного соединения. Получают З З-дихло анилин с выходом 90%. Пример 13. Процесс проводя в условиях, аналогичных примеру 1, однако загружают 120 мл водного 4 н раствора соляной кислоты, 420 мг 2,3,4,З-тетрахлоранилина, 140 мг ка тализатора, аналогичного используемому в примере 1j 1,1мг иодида калия (либо концентрация этого соединения в реакционной среде составляет 5,5-и;Ъ. 3 Осуществляют нагрев реакционной среды в течение 220 мин при температуре 160°С и общем давлении 9 бар, из которых 4j5 бар приходится на парциальное давление водорода. Наблюдают полную конверсию тетрахлоранилина. Получают 3,5-дихлоранилин .с выходом 92,5%. Пример 14. Процесс проводят в условиях, аналогичных примеру 1, однако загружают 120 мл водного 4 н. раствора соляной кислоты, 420 мг 2,3,4,5-тетрахлоранилина, 140 мг катализатора, содержащего 1,1% палладия, нанесенного на активированный уголь, 11 г иодида калия. Осуществляют нагрев в течение 180 мин при температуре 160°С и общем давлении 18 бар, из которых 13 бар приходится на париетальное давление водорода. Получают 3,5-дихлоранилин с выходом 98,1%. Наблюдают полную конверсию тетрахлора НИЛ и на. Пример 15. Результаты, аналогичные полученным в примере 14, достигают при использовании аналогичных исходных соединений и в условиях, аналогичных указанным, при замене 140 мг катализатора, содержащего 1,1% палладия, на 140 мг катализатора, содержащего 2,8% палладия, нанесенного на подложку, аналогичную указанной, с использованием тех же методов. Пример 16. В автоклав емкостью 3,6 л, изнутри покрытый танталом, загружают 2 кг водного 13,6%-ного раствора соляной кислоты, 150 г катализатора, содержащего палладий, нанесенный на газовую сажу (удельная поверхность активированного угля 1100 , весовое содержание палладия 10%), 11,7 г сухого твердого иодида калия (или 0,5 ион/г ионов иодида на грамм-атом палладия). Автоклав продувают сначала азотом, затем водородом, а потом автоклав закрывают . Вводят водород до достижения давления до 3 бар. Нагревают реакщ1онную смесь до температуры 160 С, оставляя расти автогенное давление. Вновь вводят водород до установления давления на уровне 15,5 бар, из которых 10 бар составляет парциальное давление водорода. Затем вводят 1 моль 2,3,4,5-тетрахлорнитробензола в течение 2 ч 30 мин. Смесь оставляют при названных условиях при постоянном перемешивании в течение 2 ч. Затем реакционную смесь охлаждают до , после чего выводят ее из реактора, жидкую реакционную смесь нейтрализуют водным раствором едкого натрия, путем фильт рования отделяют катализатор, а хлор содержащие анилины, в основном, 3,-5-дихлоранилин) экстрагируют толуолом.. Растворитель выпаривают под вакуумом. В указанных условиях конверсия 2,3,4,5-тетрахлорбензола 100%. Выход 3,5-дихлоранилина 94%, II р и м е р ы 17-19. В автоклав емкостью 250 см с внутренним покрытием из тантала загружают 120 мл водного раствора хлористоводородной кислоты с изменяемой концентрацией НС 1, 3,5 г 2,3,5-трихлоранилина, 10,8 мг сухого йодистого калия, 0,14 г катализатора в виде палладия, нанесенного на активированный уголь (удельная поверхность активированног угля 1100 , весовое содержание палладия 10%). „ - Осуществляют нагрев в течение определенного времени при температуре 160°С и общем давлении 20 бар. Получают 3,5-дихлоранилин. В табл. 1 показаны концентрация ионов водорода в ион-г/л, продолжительность нагревания и выход по отношению к прореагировавшему 2,3,5-трихлоранилину. 3 Т а fl л и ц а 1 Приме 20-23. В автоклав емкостью 250 см с внутренним покрытием из тантала загружают 120 мл раствора хлористоводородной кислоты при концентрации 4 моль/л, 1,67 г 2,3,4,5-тетрахлоранилина, 0,07 г катализатора в виде палладия, нане|сенного на активированный уголь (удельная поверхность активированного угля 1100 , весовое содержание палладия tO%), изменяемое количество ионов брома в виде соли (бромида) или бромистоводородной кислоты (120 мл). В последнем случае не добавляют хлористоводородной кислоты. Осуществляют нагрев в течение определенного времени при 190°С при общем давлении 26 бар. Конверсия 100%. Получают 3,5-дихлоранилин. В табл. 2 показан вид катиона, соединенного с ионом брома, концентрацию ионов брома, продолжительность нагрева и вьссод анилина, хлорированного в положении 3,5 т.е. выход в молях этого соединения по отношению к 2,3,4,5-тетрахлоранилину. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 3,5-дихлоранилина | 1981 |

|

SU1176830A3 |

| Способ получения 3-хлор- или 3,5-дихлоранилина | 1983 |

|

SU1261560A3 |

| Способ получения 3,5-дихлоранилина | 1980 |

|

SU1149871A3 |

| Способ получения 3,5-дихлоранилина | 1981 |

|

SU1199199A3 |

| Способ получения смеси м-хлоранилинов | 1978 |

|

SU919591A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3-КАРБОКСИ-4-ГИДРОКСИБЕНЗАЛЬДЕГИДА, СПОСОБ ПОЛУЧЕНИЯ 4-ГИДРОКСИБЕНЗАЛЬДЕГИДА, СПОСОБЫ ПОЛУЧЕНИЯ ВАНИЛИНА И ЭТИЛВАНИЛИНА | 1996 |

|

RU2186055C2 |

| Способ получения 2,6-дихлор-4-нитроанилина | 1981 |

|

SU1079174A3 |

| Способ получения 3,5-дихлоранилина | 1980 |

|

SU1082316A3 |

| Способ получения бензоксазолона | 1980 |

|

SU1132790A3 |

| Способ получения бензоксазолона-2 | 1980 |

|

SU1095877A3 |

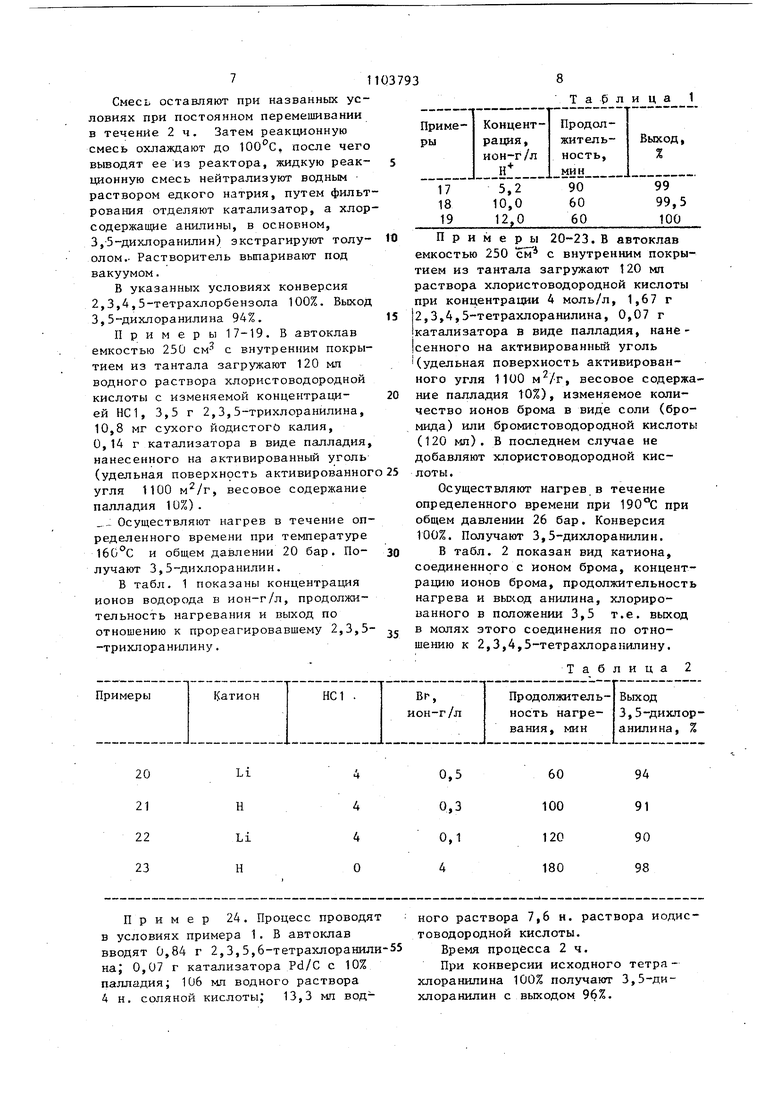

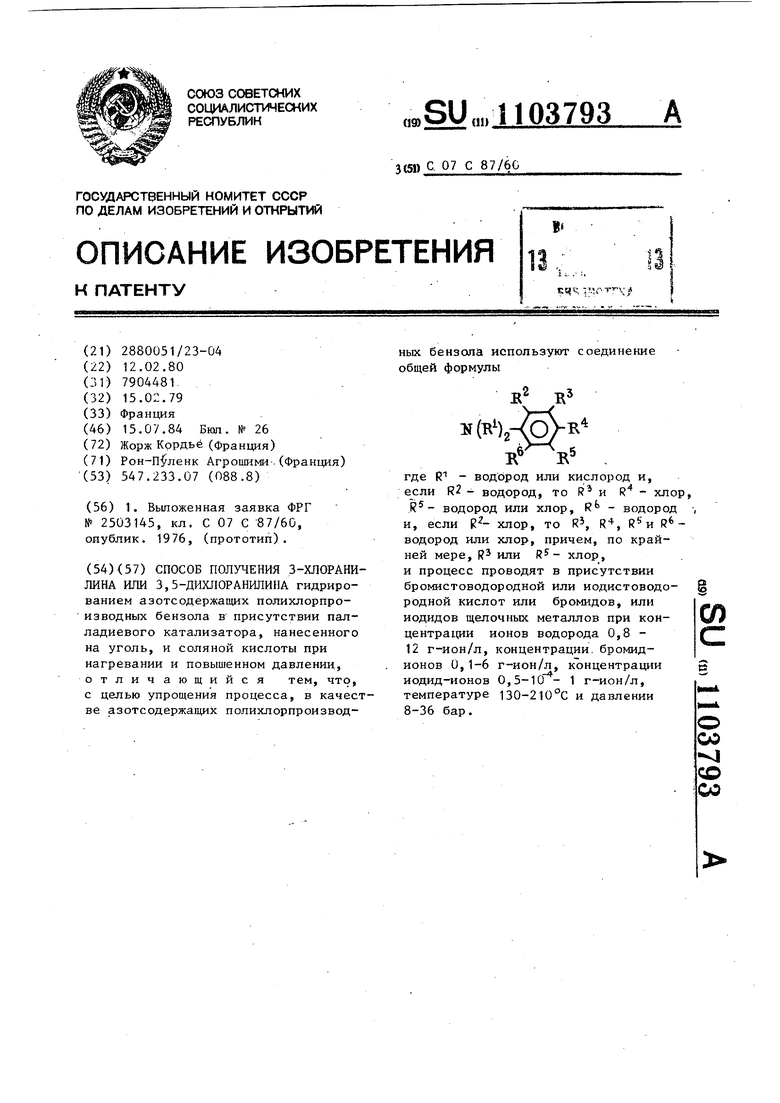

СПОСОБ ПОЛУЧЕНИЯ 3-ХЛОРАНИЛИНА ИЛИ 3,5-ДИХЛОРАНИЛИНА гидрированием азотсодержащих полихлорпроизводных бензола в присутствии палладиевого катализатора, нанесенного на уголь, и соляной кислоты при нагревании и повышенном давлении, отлич ающийся тем, что, с целью упрощения процесса, в качестве азотсодержащих полихлорпроизводВ 11 Е кч 1.1Гт: ч« ных бензола используют соединение общей формулы К if№ J( В где К - водород или кислород и, R2 - водород, то R и R - хлор, водород или хлор, Rb - водород и, если хлор, то R R, R и R водород или хлор, причем, по крайней мере, R5 или хлор, и процесс проводят в присутствии i бромистоводородной или иодистоводородной кислот или бромидов, или Cft иодидов щелочных металлов при концентрации ионов водорода 0,8 12 г-ион/л, концентрации, бромидионов О,1-6 г-ион/л, концентрации иодид-ионов 0,5-10 - 1 г-ион/л, температуре 130-210°С и давлении 8-36 бар. оо со со

Li Н

Li Н

Пример 24. Процесс проводят в условиях примера 1. В автоклав вводят 0,84 г 2,3,5,6-тетрахлоранили-55 на; 0,07 г катализатора Pd/C с 10% палладия; 106 мл водного раствора 4 Н. соляной кислотыJ 13,3 мл вод0,5

60

94 91 0,3 100 0,1 120

90 98 4 180

ного раствора 7,6 и. раствора иодистоводородной кислоты.

Время процесса 2 ч.

При конверсии исходного тетря хлоранилина 100% получают 3,5-дихлоранилин с выходом 96%.

9 110379310

Пример 25. Процесс провоа.ятпри конверсии исходного тетра3 условиях примера 1, исходя из тогохлоранилина 100% получают 3,5-дичто вводят 0,84 г 2,3,5,6-тетра-хлоранилин с выходом 97,3%, клорашшина, 120 мл водного раствора

6 и. бромистоводородной кислоты,5 Технико-экономическая эффектив0,07 г катализатора Pd/C с 10% Pd.ность предлагаемого способа заклю-

Температура процесса , общеечается в упрощении процесса, а имендав,пение 36 бар, из которого 18 барно снижении давления и температуры

давление водорода. Время процессапроцесса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1984-07-15—Публикация

1980-02-12—Подача