(5) СПОСОБ ПОЛУЧЕНИЯ СМЕСИ М-ХЛОРАНИЯИНОВ

- I - , . ,. -. .

Изобретение относится к способу получения хлоранилинов, в частности 3,5 Аихлоранилина из cooTeetcTBybtUHX полихлоранилинов или полихлорнитррбензолов, содержащих большее коли- 5 чёство атомов хлора.

Известен способ получения смеси м-хлоранилинов дегалогенированием аро матических галоидсодержацих соединений, конкретно полихлоранилинов или 10 полихлорнитробензолов, в паровой фазе под действием водорода при 280 20 С в присутствии катализатора меди или серебра на окиси алюминия l.

Недостатком способа является то, 15 что при использовании указанного.катализатора на носителе из окиси элю миния, необходимы частные регенерации катализатора вследствие образо вания углеродистых отложений из-за, 20 полного разложения части реагентов.

Цель изобретения - упрощение процесса.,

Поставленная цель достигается тем, что согласно способу получения сие 25

си м-хлоранилинов, заключающемуся в дегалогенировании соответствующих полихлоранилинов или полихлорнитробеизолов в паровой фазе при водородом в присутствии катализатора - меди, нанесенной на носитель-окись алюминия, используют катализатор нанесенный на носитель, содержащий дополнительно 0,2-30 вес.% магния или хрома

В качестве полихлоранилинов предпочтительно используют ди-, три- или тетрахлоранилины. В качестве полихлорнитробензолов предпочтительно используют 1-нитро-2,3.«,5-тетра- , хлор- или 1-нитро-2,3,5 6-тетрахлор-бензол или пентахлорнитробензол.

В примерах используются следующие сокращения: тетрахлорнитробензол (ТТХНБ); тетрахлоранилин (ТТХА); трихлоранилин (ТХА); дихлоранилин (ДХА); хлоранилин (ХА); пентахлорбензол (ПХБ)i анилин (А).

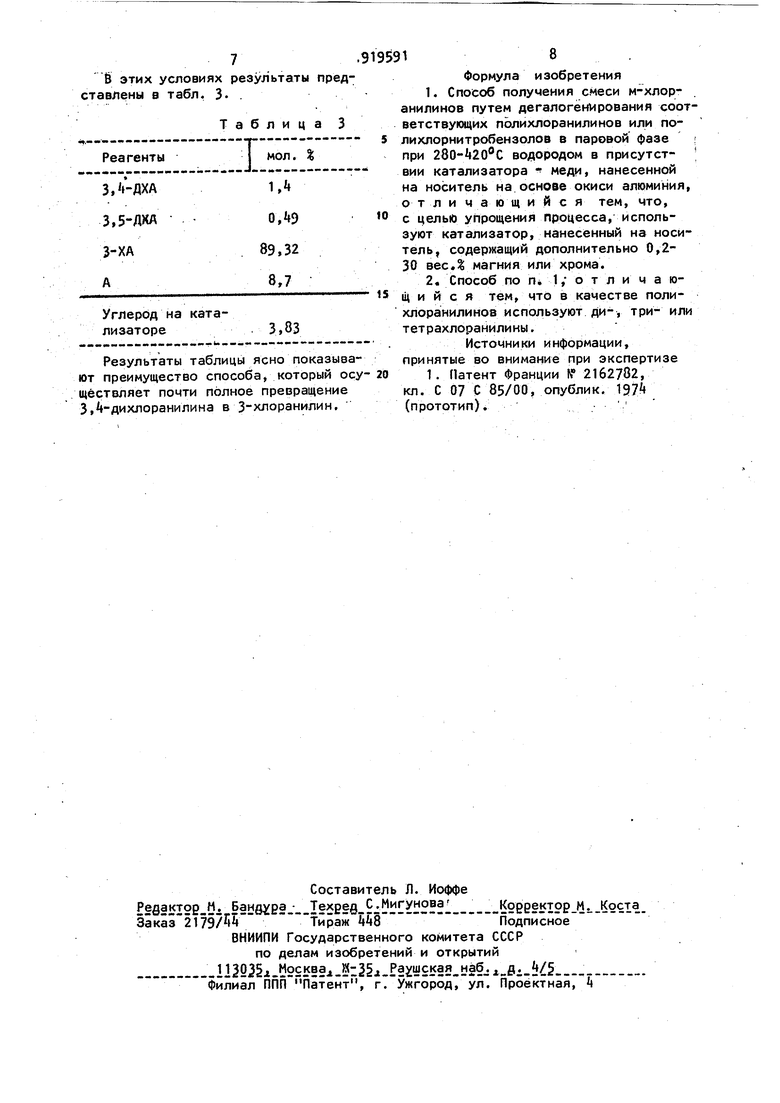

Пример 1. Приготовление двух катализаторов. 100 г гранул окиси алюминия (величина 20-100 мкм), имеющей удельную поверхность 300 , пропитывают с помощью водного раствора нитрата маг ния Mg(NO)ii6Hrjp, чтобы получить конечное содержание 5 весД магния по отношению к целевому катализатору (или около 5,25 вёсД по отношению к носителю). Пропитанный носитель за тем прокаливают при 950°С в течение трех ч. .Оперируют таким же образом с другим образцом окиси алюминия, подобным первому, но осуществляя пропиткУ водным раствором окиси хрома fCrOg) с целью получения конечного содер : ания хрома 10 вес. (или около 11,1 вес.% по отношению к носителю). Пропитанный носитель затем прокаливеют в тех же условиях, 4to и предыд Из каждого из этих модцфицированных носителей затем готовят согласно классическому способу катализатор пу тем пропитки модифицированного носителя раствором хлористой меди (П), чтобы получить конечное содержание меди 6 вес. по отношению к совокупности носитель - активная фаза, или около 6,Ц весД по отношению к носителю. Импрегнированный носитель затем сушат при . Таким образом, полученные катализаторы обозначают соответственно: ка тализатор с магнием 1, катализатор с Хромом 2. Пример 2. Получение катализатора для псевдоожиженного слоя, но ситель которого получается по второму варианту,. Готовят раствор хлорокиси хррма-Ш воздействием 100 , 36%-ной (d 1,18), на 192,3 г в присутствии восстановителя и смешивают с раствором, содержащим г хлорокиси алюминия A1i(OH)5CJ. Смесь осаждают при охлаждении, добавлением к водному раствору гексаметилентетрамина. Полученный продукт затем диспеаэгируют на мелкие капельки в нефти при с помощью нааоса и жиклера соответствующего ди.аметра. Изменяя дебит насоса и диаметр жиклера, можно регулировать по желанию гранулометрический состав образовавшихся капелек. Они коагулируют в нагретой нефти, принимая сферическую форму. После нагревания в течение 21 ч при в нефтяной бане микрошарики от91 деляют, промывают водой, сушат 12 ч при , затем прокаливают ч при , чтобы дать возможность образоваться твердому раствору окись хрома-окись алюминия. Этот носитель затем пропитывают с помощью раствора хлористой меди при применении известного способа, затем сушат при 200®С. Полученный катализатор, содержащий 10% хрома и 6% меди, обозначается цифрой 3. Пример 3. 8 нижнюю часть трубчатого реактора помещают 100 г катализатора 1, полученного согласно примеру 1, в виде гранул размером 20-100 мкм, и представляющего собой модифицированную подложку из окиси элюминия с удельной поверхностью 00 м тг, содержащей 5 вес.% магния содержащей активную фазу, содержащую ь вес. меди в виде хлорида меди. В реактор вводят в течение часа 100 г парообразногр 2,3).5-тетрахлорнитррбензола и 75 л водорода. Температура в реакторе составляет порядка и поддерживают ее постоянной с помощью охлаждения теплоносителя. Время контактирования газообразной смеси с катализатором 3 с. Вся операция длится около четырех ч. Из верхней зоны дегалогенирования образующиеся при реакции продукты направляют в колонку для промывки водой, которая увлекает с собой полученные анилины и НС1, в то время как избыточный водород вы брасывается в атмосферу. Затем нейтрализуют раствором едкого натра массу, рекуперированную а нижней части промывной колонны, и выделяют органическую часть, которая анали1 руется с помощью тонкослойной и гйзожид- , костной хроматографии. Этот же опыт и в тех же условиях проводят в присутствии катализатора 2Г, полученного согласно примеру 1, и представляющего собой модифицированный носитель, содержащий 10 вес. Сг, и активную фазу, содержащую 6 вес. меди, В качестве сравнения даны результаты для работь в тех же условиях в присутствии катализатора с немодифицированным носителем R(I), представляющим носитель из окиси алюминия, и активную , содержащую 6 вес. меди. Результаты опытов сведены в табл. 1, в которой указаны состав и выход целевых продуктовР, выраженный в мол.% по отношению

5919591 ,

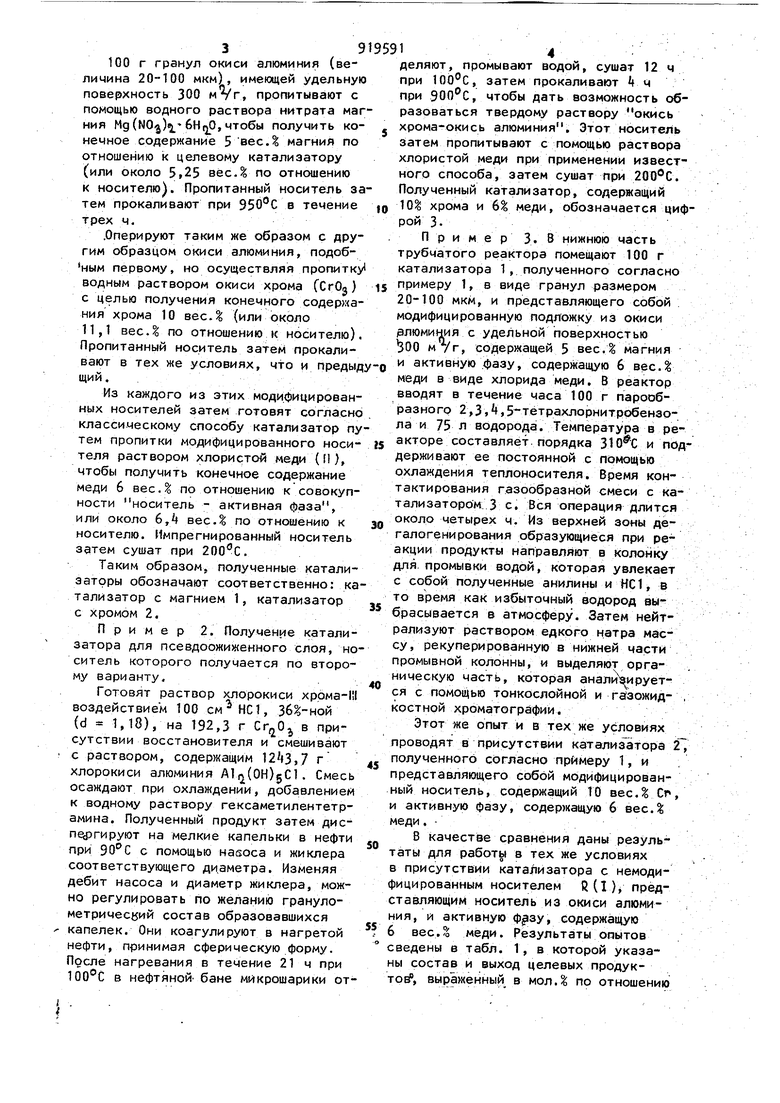

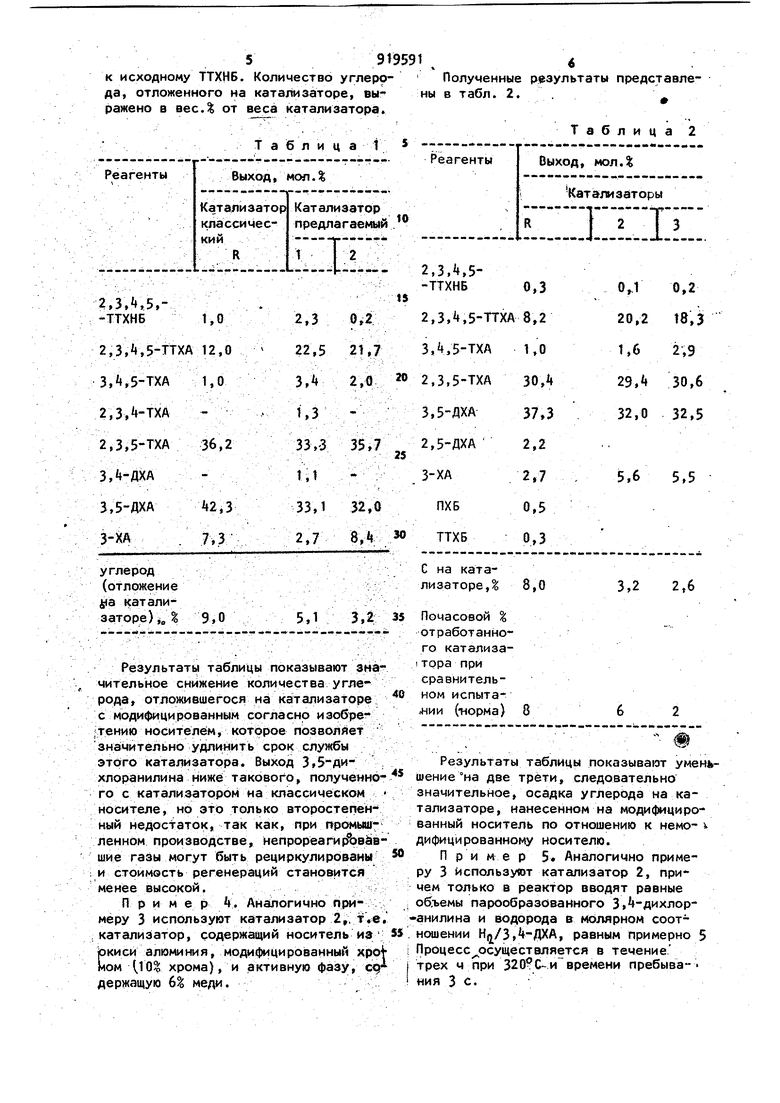

к исходному ТТХНБ. Количество углеро- Полученные результаты представледа, отложенного на катализаторе, вы-- ны в табл. 2. . ражено в вес.% от веса катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 3,5-дихлоранилина | 1981 |

|

SU1176830A3 |

| Способ получения 3-хлор- или 3,5-дихлоранилина | 1983 |

|

SU1261560A3 |

| Способ получения 3-хлоранилина или 3,5-дихлоранилина | 1980 |

|

SU1103793A3 |

| Способ получения 2,6-дихлоранилина | 1990 |

|

SU1768581A1 |

| Способ получения смеси хлоранилинов | 1978 |

|

SU942583A3 |

| Способ получения 3,5-дихлоранилина | 1981 |

|

SU1199199A3 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| СПОСОБ ПОЛУЧЕНИЯ γ-БУТИРОЛАКТОНА | 1996 |

|

RU2138491C1 |

| Способ получения бензола | 1979 |

|

SU888813A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1994 |

|

RU2119905C1 |

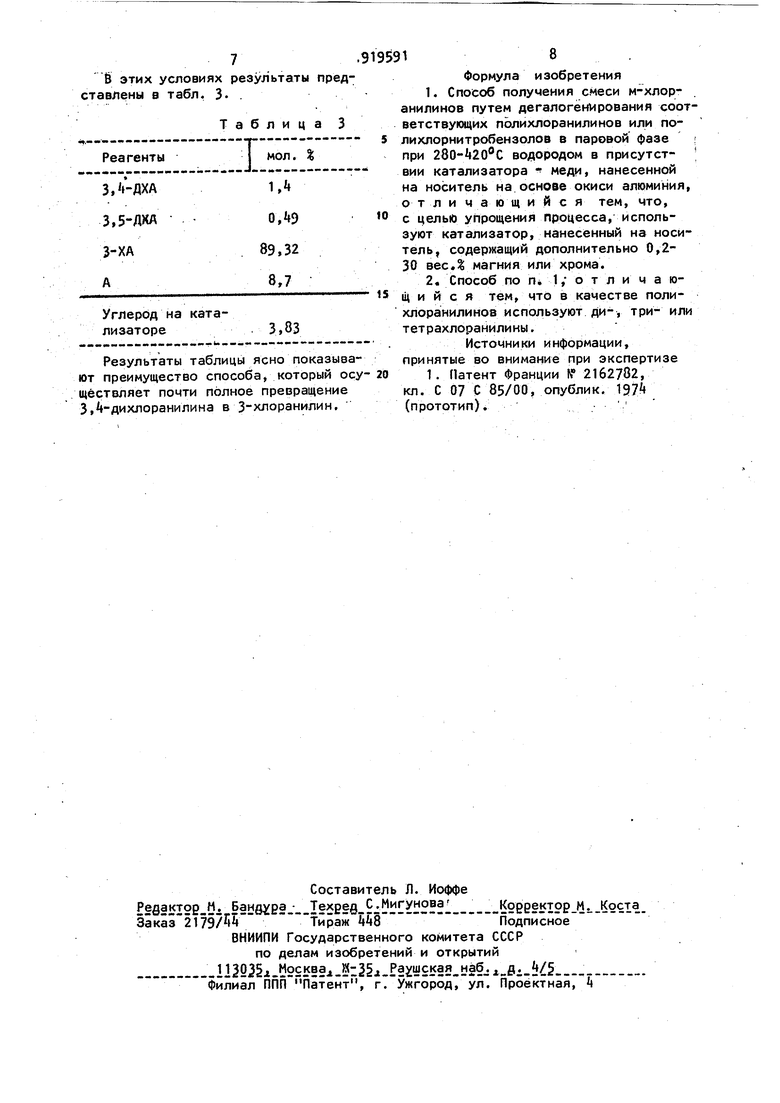

a.a.ij.s,2,3 0,2 -ТТХНБ1,0 2,3,,5-TtXA 12,0 22,5 21,7 3,4 S.JrS-TXA1,0 - 2,ЗЛ-ТХА1,3 35,3 35,7 2J 2,3,5-ТХА36,2 tn : 3,МХА3,5-ДХА42,3 33,1 32,0 2,7 8,V 3-ХА7,3 углерод (отложение jfa катализаторе). ,:;... - -.- ----- ; Результаты таблицы показывают значительное снижение количества углерода, отложившегося на катализаторе с модифицированным согласно изобре;тению носителем, которое позволяет значительно удлинить срок службы этогго катализатора. Выход 3,5 Дихлоранилина ниже такового, полученного с катализатором на классическом носителе, но это только второстепенный недостаток, так как, при промышленном производстве, непрореагирйэвёв шие газы могут быть рециркулированы : И СТОИМОСТЬ регенераций становится менее высокой. П РИМ е р 4. Аналогично примеру 3 используют катализатор 2,, т.е катализатор, содержащий носитель из Екиси алюминия, модифицированный хро ом хрома), и активную фазу, с держащую 6% меди. 2,0 20 3,2 2,ЗЛ,5-ТТХНБ0„10,2 2,3,4,5-ТТХА 8,2 20,218,3 З.+ З-ТХА UO 1,62,9 29,430,6 2.3,5-ТХА 30,4 3,5-ДХА37,3 32,032,5 С на катализаторе, 8,0 3,2 2,6 Почасовой % отработанного катализатора при сравнительном испытании (норма) 8 Результаты таблицы показывают уменьшение°на две трети, следовательно значительное, осадка углерода на катализаторе, нанесенном на модифицированный носитель по отношению к немо-v дифицированному носителю. Пример 5. Аналогично примеру 3 используют катализатор 2, причем только в реактор вводят равные парообразованного 3,4-дихлоранилина и водорода в молярном соотношении Н(,4-ДХА, равным примерно 5 Процесс осуществляется в течение трех ч при времени пребыва- «ия 3с. В этих условиях результаты пр ставлены в табл. 3 . Углерод на катализаторе 3,83 Результаты таблицы ясно показы ют преимущество способа который щёствляет почти полное превращени 3| дихлоранилина в 3 хлоранилин. Формула изобретения 1.Способ получения смеси м-хлоранилинов путем дегалогенирования соответствующих полихлоранилинов или полихлорнитробензолов в паровой фазе ; при 280- 20С водородом в присутст- ВИИ катализатора меди нанесенной на носитель на основе окиси алюминия, о т л и ч а ю щ и и с я тем, что, с целью упрощения процесса, используют катализатор, нанесенный на носитель, содержащий дополнительно 0,230 вес. магния или хрома. 2,Способ по п 1 , отличающийся тем, что в качестве полихлоранилинов используют ДИ-, три- или тетрахлоранилины. Источники информации, принятые во внимание при экспертизе 1. Патент Франции N 2162782, кл. С 07 С 85/00, опублик. 197А (прототип).

Авторы

Даты

1982-04-07—Публикация

1978-09-22—Подача