1

Изобретение относится к промышленности строительных материалов, а именно к технологии получения добавки к цементу из кислых промьшшенных отходов.

Известен способ получения добавки к цементу из кислого отхода производства фтористого водорода путем охлаждения отхода до 20-80°С с последующей нейтралнзаи еИ его снача ла известняковой мукой - 10-30% {от массы отхода), а затем гашеной известью - 2-10%. вводимой совместно с 8-20% распыленной воды от массы продукта 1 .

К недостаткам известного способа относится продолжительность и сложность процесса получения добавки, который включает охлаждение, двустадийную нейтрализацию и последую1дее гранулирование продукта. Кроме того, известняковая мука является гидравлически инертным материалом, поэтому добавка не оказывает существенного положительного влияния на активность цемента.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения добавки из кислых промышленных отходов путем смешения отхода в течение 30-60 мин при 80-90 С с предварительно измельченными до 6-20 остатка на сите 0,08 мм нефелиновой рудой или дегидратированным каолином и водой, которую вводят в количестве 10-15% к массе отхор, ,

Недостатками известного способа являются значительные капитальные и энергетические затраты на операции измельчения и термообработки материалов, сложность и длительность процесса получения добавки, а также повышенная остаточная кислотность и содержание мелких фракций в добавке, что ухудшает ее технологические свойства (коррозия аппаратуры, пьшение при транспортировании и перегрузке), короткие сроки схватывания цемента.

Цель изобретения - повышение активности и удлинение начала схватьшания цемента, улучшение технологических свойств и упрощение процесса.

Указанная цель достигается тем, что согласно способу получения добавки к цементу путем смешивания кислог

22

отхода производства фтористого водорода с нейтрализующим реагентом, в качестве нейтрализующего реагента используют белитовый шлам глиноземного производства, или пьшь печей цементного производства, а смешивание кислого отхода производства фтористого водорода с нейтрализуюшлм компонентом осуществляют при 100 ЗПО°с в течение 3-28.мин.

Кислый отход производства фтористого водорода состоит преимущественно из CaSO. (85-95%), но содержит значительное количество свободных кислот H2S04 и HF (2,5-15%), что исключает возможность его хранения и утилизации без предварительной нейтрализации.

Белитовьй шлам, получаемый в качестве отхода при производстве глинозема из щелочных алюмосиликатных пород, содержит: 2СаО Si02 60-80%, СаСС 5-25%, щелочи 1,5-3,0%, в том числе водорастворимой 0,2-1,2% и характеризуется РН 9,8-12,8 и влажностью 3-60%.

Пыль, улавливаемая электрофильтрами из отходящих газов печей цементного производства, содержит преимущественно: 2СаО SiO 10-50%, СаСО 40-70%, щелочи 2-15%, в том числе водорастворимой 0,5-5% и характеризуется РН 10,5-13,2, дисперсность 2000-12000 .

При смешивании кислого отхода производства фтористого водорода с белитовым шламом или пылью печей цементного производства, происходит взаимодействие свободных кислот отхода с , СаСОо и щелочью добавок, реакции нейтрализации интенсифицируется за счет высокой температуры, а наличие обеспечивает агрегирование и грануляцию при последующем охлаждении добавки.

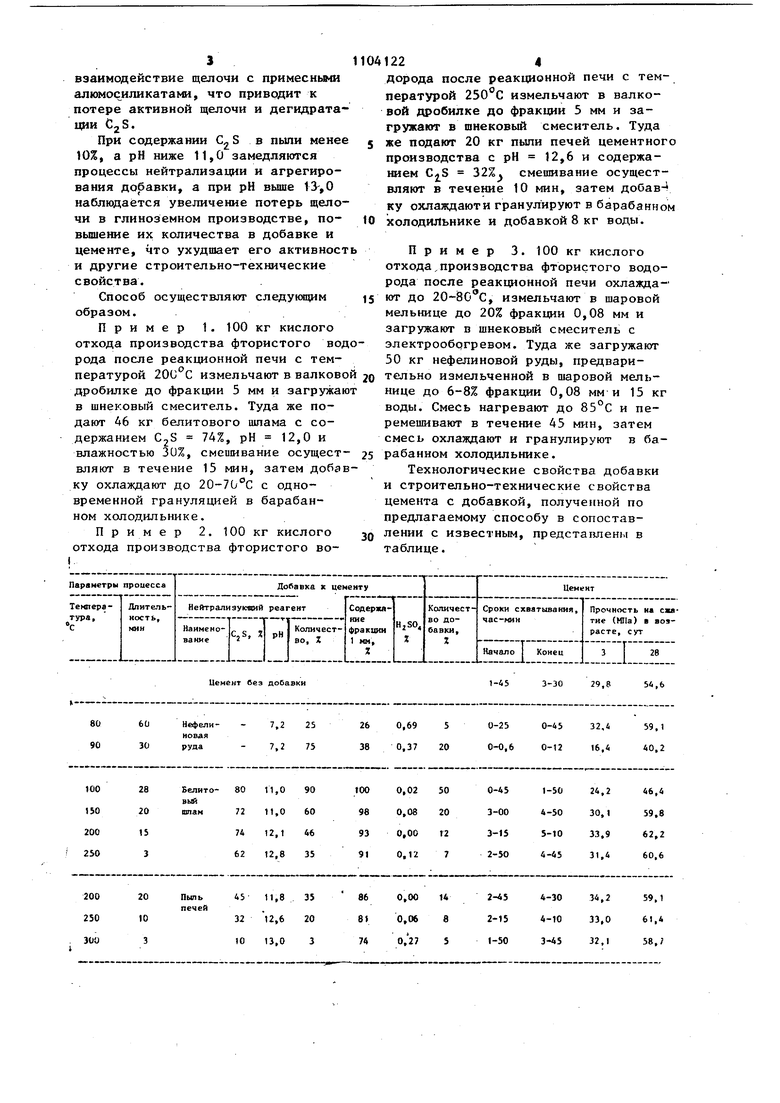

Заявляемый интервал параметров процесса и характеристик используемых материалов обусловлен тем, что при длительности смешения менее 3-х мин и температуре ниже 100 С, процесс нейтрализации свободных кислот замедляется и происходит недостаточно полно, что приводит к повышению содержания кислот в добавке, ухудшению технологических свойств добавки (коррозия аппаратуры) и цемента (снижение прочности). При длительности смешения более 28 мин и температуре вьш1е 300 С происходит 3 взаимодействие щелочи с примесными алюмосиликатами, что приводит к потере активной щелочи и дегидрата ции C2S. При содержании в пыли мене 10%, а рН ниже 11,0 замедляются процессы нейтрализации и агрегирования добавки, а при рН вьше 13-,О наблюдается увеличение потерь щело чи в глиноземном производстве, повышение их количества в добавке и цементе, что ухудшает его активнос и другие строительно-технические свойства. Способ осуществляют следующим образом. Пример 1. 100 кг кислого отхода производства фтористого во рода после реакционной печи с температурой 20(°С измельчают в валков дробилке до фракции 5 мм и загружа в шнековый смеситель. Туда же подают 46 кг белитового шлама с содержанием C2S 74%, рН 12,0 и влажностью 30%, смеимвание осущест вляют в течение 15 мин, затем доба ку охлаждают до 20-70°С с одновременной грануляцией в барабанном холодильнике. Пример 2. 100 кг кислого отхода производства фтористого во1224дорода после реакционной печи с температурой измельчают в валковой дробилке до фракции 5 мм и загружают в шнековый смеситель. Туда же подают 20 кг пыли печей цементного производства с рН 12,6 и содержанием 32% смешивание осуществляют в течение 10 мин, затем добав- ку охлаждаюти гранулируют в барабанном холодильнике и добавкой 8 кг воды. Пример 3. 100 кг кислого отхода,производства фтористого водорода после реакционной печи охлаждают до 20-80С, измельчают в шаровой мельнице до 20% фракции 0,08 мм и загружают в шнековый смеситель с электрообдгревом. Туда же загружают 50 кг нефелиновой руды, предварительно измельченной в шаровой мельнице до 6-8% фракции 0,08 мм и 15 кг воды. Смесь нагревают до 85°С и перемешивают в течение 45 мин, затем смесь охлаждают и гранулируют в барабанном холодильнике. Технологические свойства добавки и строительно-технические свойства цемента с добавкой, полученной по предлагаемому способу в сопоставлении с известным, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| Способ подготовки шихты для алгомерации сульфидного концентрата | 1990 |

|

SU1774961A3 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| ЦЕМЕНТ | 1998 |

|

RU2119897C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Способ получения фторгипса | 1976 |

|

SU831735A1 |

СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ К ЦЕМЕНТУ путем смешивания кислого отхода производства фтористого водорода с нeйtpaлизyioщим реагентом, отличающийся тем, что, с целью повышения активности и удлинения начала схватывания цемента, улучшения технологических свойств, упрощения процесса, в качестве нейтрализующего реагента используют белитовый шлам глиноземного производства, или пыль печей цементного производства, а смеа ивание кислого отхода производства фтористого водорода с нейтрализукнцим компонентом осуществляют при 100-300 с в течение 3-28 мин. (Л

Цемент без добавки

1-45

3-30 29,8 54,6 Результаты испытаний показали, что предлагаемый способ получения добавки позволяет удлинить сроки схватьюания и повысить активность цемента, что расширяет сферу его п менения. Кроме того, уменьшается содержание мелких фракций и свобод кислот в добавке, что исключает пы ление при транспортировании, перегрузках и истечении из бункеров. предотвращает коррозию аппаратуры и улучшает условия труда. Предлагаемый способ сокращает капитальные и энергетические затраты на дополнительные операции помола и те15мообработки нейтрализующих реагентов, а применение белитового шлама и пыпи расширяет использование промышпенных отходов и снижает стоимость добавки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения гипса из кислого тохода производства фтористого водорода | 1975 |

|

SU566767A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления добавки к цементу | 1979 |

|

SU893930A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-07-23—Публикация

1983-02-14—Подача