Изобретение относится к усовершенствованному способу очистки 2-ме- тил-5-винилпиридина (МВП) или его смесей с алкилпиридинами: от 2,5-диви- г нилпиридина (ДВП), который используют для получения ионообменных смол латексов для пропитки шинного корда и другшс полимерных материалов,

1А37365 при

20 мм рт.ст. до при 20 мм рт.ст„ Она содержит в оснонном воду, легкокипящие алкилпиридинь и НЭП. Вторая фракция (от 70 до при 20-мм рт,ст„) состоит в основном из МЭИ и MBIU Третья фракция (78-79 при 20 мм рт.сто) содержит 98,5% МВП, 1,2% МЭП, остальное алкил- и алкеЦель изобретения - снижение корро-ю лпирмдины. По данным хроматографического анализа ЛБП в пог онах отсутствует. Образования сшитого полимера на насадке колонки во время разгонки не наблюдается. Результаты разгонки

зии оборудования, улучшение условий трудаJ снижение степени полимеризации МБП при дальнейшем его выделении за счет проведения процесса очисткгл

ческого анализа ЛБП в пог онах отсут ствует. Образования сшитого полимер на насадке колонки во время разгонк не наблюдается. Результаты разгонки

МВП или его смесей с ДВП и алкилпири-15 Ри едены в табл„2

динами от ДВП серой в количестве Oj1-5% от массы обрабатываемой смеси пиридиновых оснований в присутствии аммиака или -первичных шти вторичных аминов в количестве 0,1-10%. В качестве аминов нспользуют монозтанол- амин или зтилендиамин, или амин,

Пример 1. В трехгорлую колбу снабженную механической мешалкой, термометром и обратным холодильником, помещают 250 г продукта,, содержащего 83,5 весЛ МВП, 0,3 весо% ДВП, ос- тальное 2-метш1-5-этилпиридин (МЭП) и другие алкил- и алкенилпиридины, 5,0 г (2 вес Л) серы и 10 г 25%-ного Водного раствора аммиака (1 вес,% ЫНз в расчете на исходный продукт), Смесь нагревают при перемешивании до и вьздерживают при этой темпе20

25

30

Приме рЗо В металлический реактор объемом 100 мл снабженный мешалкой и термометром, помещают 70 г продукта;, содержащего 87% МВП 0,15% ДВПз остальное МЭП и другие алкил- и алкенилпиридины и 3s5 г (5%) серы Реактор герметично закры вают и через вентиль вводят 7 г (10 веСо%) аммиака. Затем включают перемешивание содержимое реактора нагревают до и выдерживают при этой температуре 3 ч,, По окончании опыта продукты реакции выгружают из реактора и анализируют,. По данным хроматографического анализа 2, 5--ДВП в обработанном продукте отсутствует

Пример 4, В металлическую ампулу помещают 20 г катализатора полученного при дегидрИ11овании МЭП и содержащего 40% МВП, 32% МЭР,

ратуре АО ми:н. По данным хроматогра- 35 0,04% ДВП, остальное вода и другие фического анализа ДВП в полученном продукте отсутствует

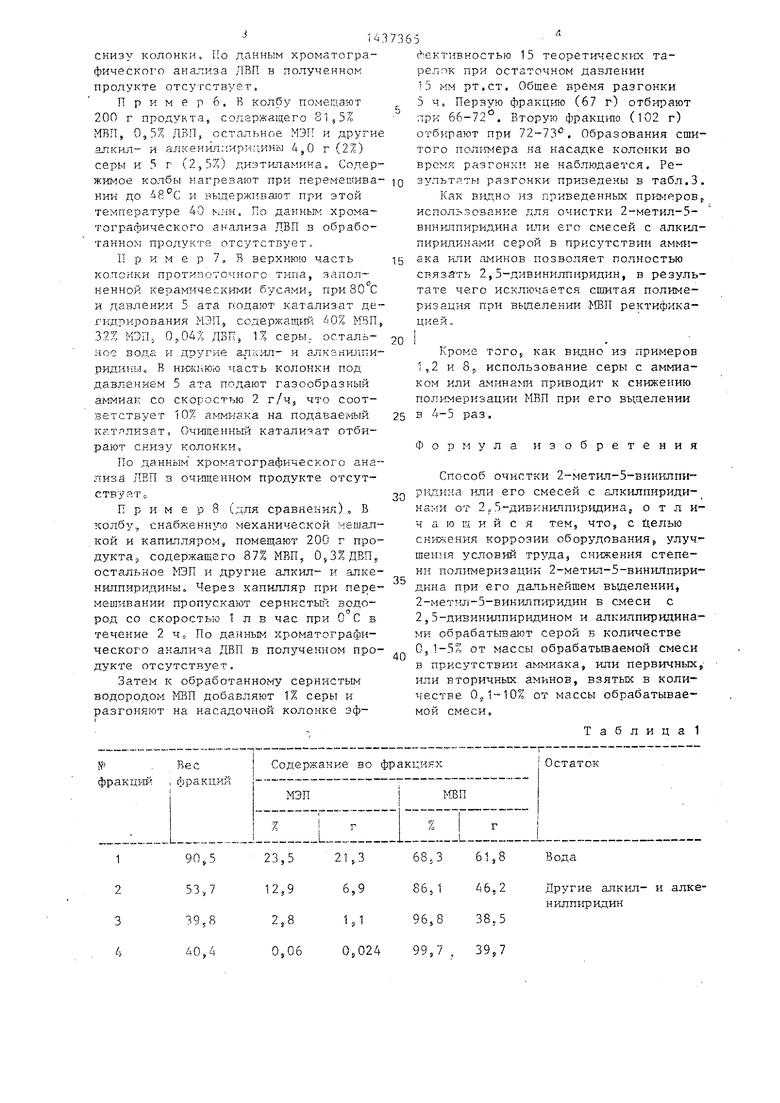

Затем обработанный таким образом продукт разгоняют на насадочной колонне эффективностью 30 теоретических тарелок при остаточном давлении 10 мм рТо-сТф Результаты разгонки приведены в табло1.

алкил- и алкенилп.чридины; 0,01 г (0,1%) серы и 0,01 г (0,1%) этилен- диамина. 1 мпулу герметично закрывают, нагревают до и встряхивают при этой температуре в течение 60 ми По данным хроматографического анали за ДВП в полученном продукте отсутствует,

2,5-ДВП отсутствует во всех фракциях Образования сшитого полимера на насадке колонки во время разгонки не наблюдается,

.Пример2. В перегонную колбу помещают 350 г катализата, полученного при дегидрировании МЭП и содержащего 40% МВПр 32% МЭП, 0,04% ДВП, остальное вода и другие алкил- к ал- кенилпрфидины, 1,0 г (0,5%) серы и 1,0 г (0,5%) моноэтаноламина. Колбу подсоединяют к насадочной колонке эффективностью 30 теоретических таре-- лок и проводят перегонку в течение 5 ч. Первую фракцию отбирают от 48 С

- и- г 1А37365 при

20 мм рт.ст. до при 20 мм рт.ст„ Она содержит в оснонном воду, легкокипящие алкилпиридинь и НЭП. Вторая фракция (от 70 до при 20-мм рт,ст„) состоит в основном из МЭИ и MBIU Третья фракция (78-79 при 20 мм рт.сто) содержит 98,5% МВП, 1,2% МЭП, остальное алкил- и алке лпирмдины. По данным хроматографического анализа ЛБП в пог онах отсутствует. Образования сшитого полимера на насадке колонки во время разгонки не наблюдается. Результаты разгонки

Ри едены в табл„2

Приме рЗо В металлический реактор объемом 100 мл снабженный мешалкой и термометром, помещают 70 г продукта;, содержащего 87% МВП 0,15% ДВПз остальное МЭП и другие алкил- и алкенилпиридины и 3s5 г (5%) серы Реактор герметично закрывают и через вентиль вводят 7 г (10 веСо%) аммиака. Затем включают перемешивание содержимое реактора нагревают до и выдерживают при этой температуре 3 ч,, По окончании опыта продукты реакции выгружают из реактора и анализируют,. По данным хроматографического анализа 2, 5--ДВП в обработанном продукте отсутствует.

Пример 4, В металлическую ампулу помещают 20 г катализатора полученного при дегидрИ11овании МЭП и содержащего 40% МВП, 32% МЭР,

0,04% ДВП, остальное вода и другие

алкил- и алкенилп.чридины; 0,01 г (0,1%) серы и 0,01 г (0,1%) этилен- диамина. 1 мпулу герметично закрывают, нагревают до и встряхивают при этой температуре в течение 60 мин„ По данным хроматографического анализа ДВП в полученном продукте отсутствует,

Пример5 В верхнюю часть колонки протквоточного типа длиной 500 MMj диаметром 20 мМ; заполненной мелкими керамическими бусами типа колец Рашига5, подают катализaTj полученный при дегидрировании МЭП и содержащий 40% МВП5 32% ЮП, 0,04% ДВП,0,1% серы, остальное вода и другие алкшт- и алкенилпиридины. Скорость подачи катализата составляет 20 г/ч, температура в колонке . В нижнюю часть колонки подают газообразный аммиак со скоростью О,, 6 г/ч, что соответствует 3% аммиака на полаваемый ката- лизат. Очищенный катализят отбираете

снизу колонки, lie данным хроматогра- фического анализа /ШП в полученном продукте отсутствует.

Пример 6. В колбу помещают 200 г продукта, содержащего 81,5% МВП, 0,5% ДВП, остальное МЭП н другие алкил- и алкенйлпириц лны 4,0 г (2%) серы и 5 г (2,5%J диэтиламина. Содержимое колбы нагревают при перемешивании до и выдерж1 валт при этой температуре 40 Ь.чн. По данным хрома- тографического анализа ДВП s обработанном продукте отсутствует,

П р и м е р 7, В верхнюю часть колонки протипоточного типа, заполненной керамическими бусамИ; при 30 С

и давлении 3 ата подают

1тализат дегидрирования МЭИ, содержащий 40% МВП, 32% МЭП,, 0,04% ДВП, 1% серы, остальное BOAfi И дрз/гие алткил- и алкзнилпн- ридины. В низкпюю чшсть колонки под давлением 5 ата подают газообразный аммиак со скоростью 2 г/Ч; что соответствует 10% аммиака на подавае1чый катгчлизат. Очищенный катализат отбирают снизу колонки

По данным хроматографического анализа ДВП в очищенном продукте отсутствует о

И р и м е р 8 (для сравнения), В колбу., снабженною механической мешалкой и капилляром, помещают 200 г про- дукта содержащего 87% МБП, 0,3% ДВП,, остальное МЭП и другие алкил- и алке- нилпиридиныо Через капилляр при перемешивании пропускают сернистый водород со скоростью 1 л в час при О С в течение 2 ч. По данным хроматографического анализа ДВП в полученном продукте отсутствз ет.

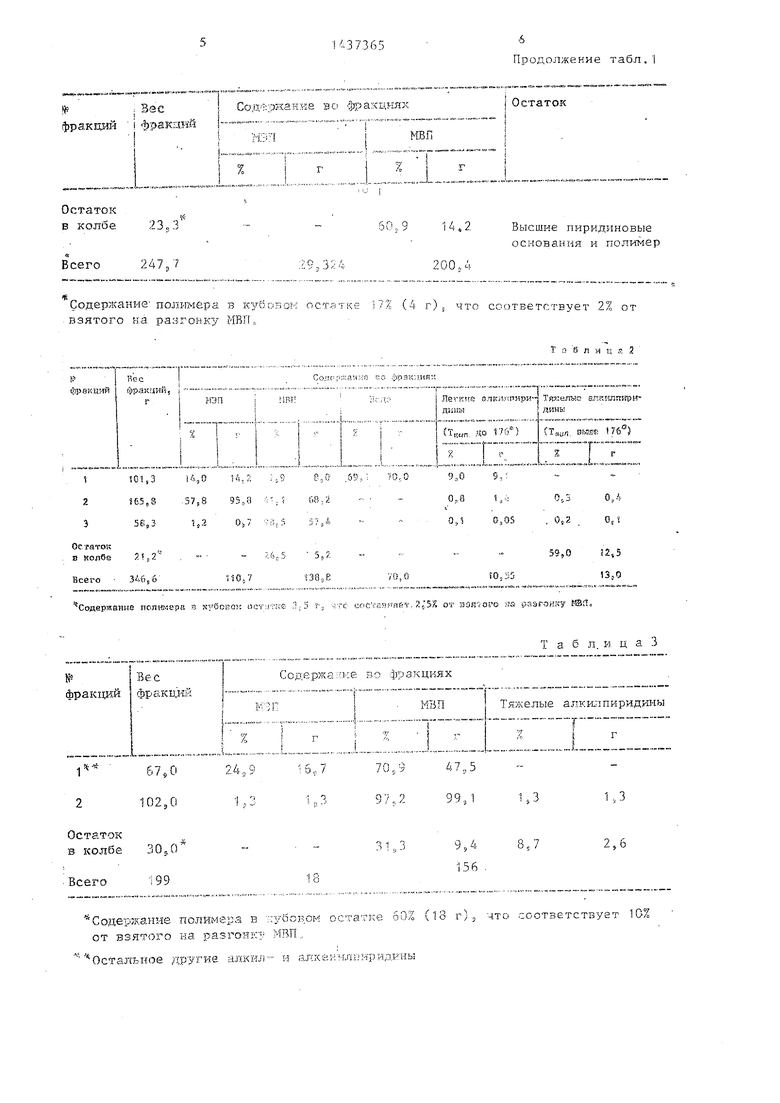

Затем к обработанному сернистым водородом МВП добавляют 1% серы и разгоняют на насадочной колонке эфсЬективностью 15 теоретическт-к тарелпк при остаточном давлении

15 мм рт.ст. Общее время разгонки

5ч, Первую фракцию (67 г) отбирают при 66-72 , Вторую фракцию (102 г) отбирают при 72-73. Образования сшитого полимера ка насадке колонки во время разгонки не наблюдается, Результяты разгонки приведены в табл.З. Как В1здно из приведеннык примеров использование для очистки 2-метил-5- винилпиридина или его смесей с алкил- пиридинами серой в присутстврш аммиака или аминов позволяет полностью связать 2,5-дивинилпиридин, в результате чего исключается сшитая полимеризация при вьэделении -ШП ректификацией.

20 I,

Кроме того,, как видно из примеров

1,2 и 85 использование серы с аммиаком или аминами приводит к снижению полимеризации МВП при его вьделении 25 в 4-5 раз.

Форг-1ула изобретения

0

5

0

Способ очистки 2-метил-5 винилпи ридина или его смесей с алкилпириди- нами от 2,5-дивинилпиридинар о т л н- ч а ю щ н и с я тем, что, с Целью снш-хения коррозии оборудования улучшения условий труда, снижения степени полгшеризацик 2-метил-5-винилпири- дина при его дальнейшем вьщелении, 2-метил-5-винилпиридин в смеси с 2,5-дивинилпиридином и алкилпиридина- ми обрабатьгаают серой Б количестве 0;1-5% от массы обрабатываемой смеси в присутствии аммиака, или первичных,- или вторичных аминов, взятых в количестве 0.,1-10% от массы обрабатываемой смеси

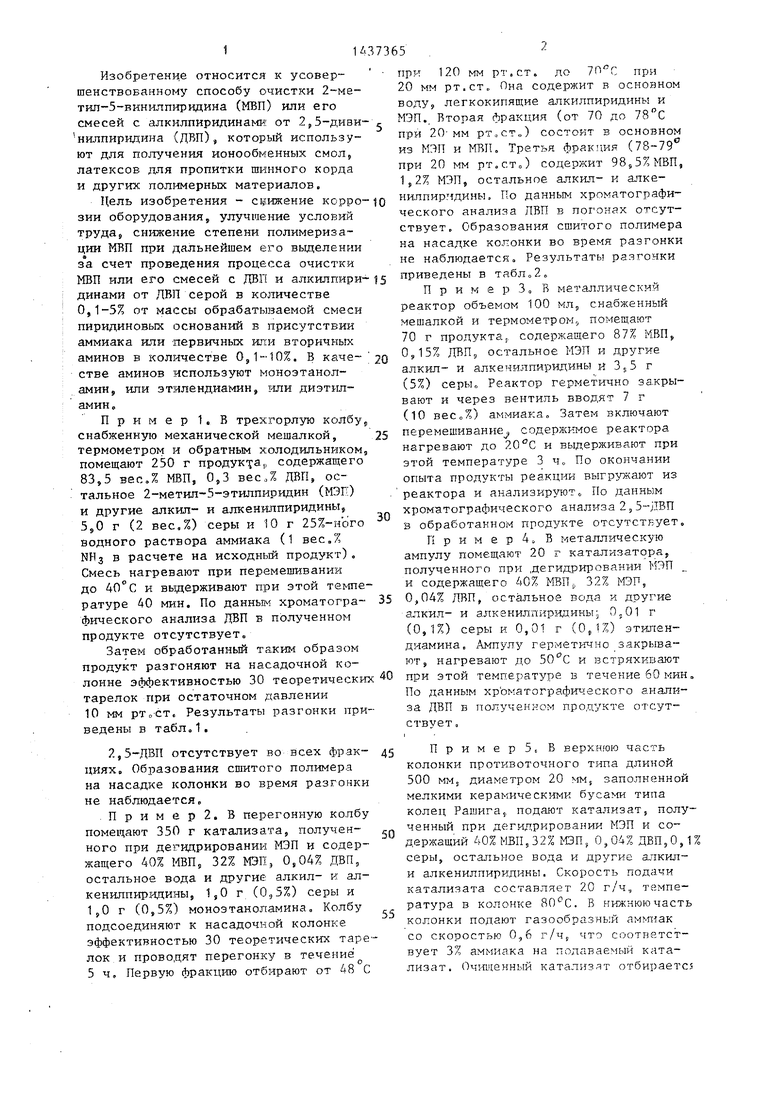

Т а б л и ц а 1

продолжение табл, |

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения винилпиридинов | 1977 |

|

SU739071A1 |

| Способ очистки винилпиридинов или их смесей с алкилпиридинами от дивинилпиридинов | 1977 |

|

SU734201A1 |

| Способ разделения алкил-и алкенил-пиридинов | 1977 |

|

SU891659A1 |

| Способ выделения пиридилэтанолов | 1978 |

|

SU771092A1 |

| Способ выделения 2-пиколина | 1983 |

|

SU1104137A1 |

| Способ очистки винилпиридинов или их смесей с алкилпиридинами от дивинилпиридинов | 1979 |

|

SU883030A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА АЛКИЛПИРИДИНОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА АЛКИЛПИРИДИНОВ | 1994 |

|

RU2126716C1 |

| Способ осушки масляного слоя, образующегося при расслаивании продуктов синтеза пиридиновых оснований | 1980 |

|

SU988812A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-ЦИАНПИРИДИНА | 1971 |

|

SU311914A1 |

| Способ предотвращения окрашивания алкил- или винилпиридинов | 1987 |

|

SU1467057A1 |

Изобретение касается гетероциклических соединений, в частности способа очистки 2-метил-5-винилпиридина который используют для получения ионообменных смол, латексов, для пропитки шинного корда и других полимерных материалов, Цель - снижение коррозии оборудования, улучшение условий труда и снижение степени полимеризации 2-метил-5-винштпиридина при его дальнейшем выделении. Процесс ведут обработкой смеси 2-метил-5-ви- нилпиридина с 2,5-дивинилпиридином и алкилпиридинами серой в количестве 0,1-5% от массы обрабатываемой смеси- в присутствии NHj или первичных, или вторичных аминов, взятых в количестве О ,,1-10% от массы обрабатываемой смеси с последующей разгонкой полученной смеси на насадочной колонне Способ позволяет снизить полимеризацию целевого продукта при его выделении в 4-5 раз. 3 таблс ю OSCt

: Вес1 Соде онанке во -фракгашх

I

фракций фракций р.--™-...,...„,..-..,..,у™.

Остаток

в колбе 23ч 3

Всего

247,7

Содержание полимера в кубозон остатке 17% (4 г), что соответстБует 2% от взятого ка разгонку МВП„

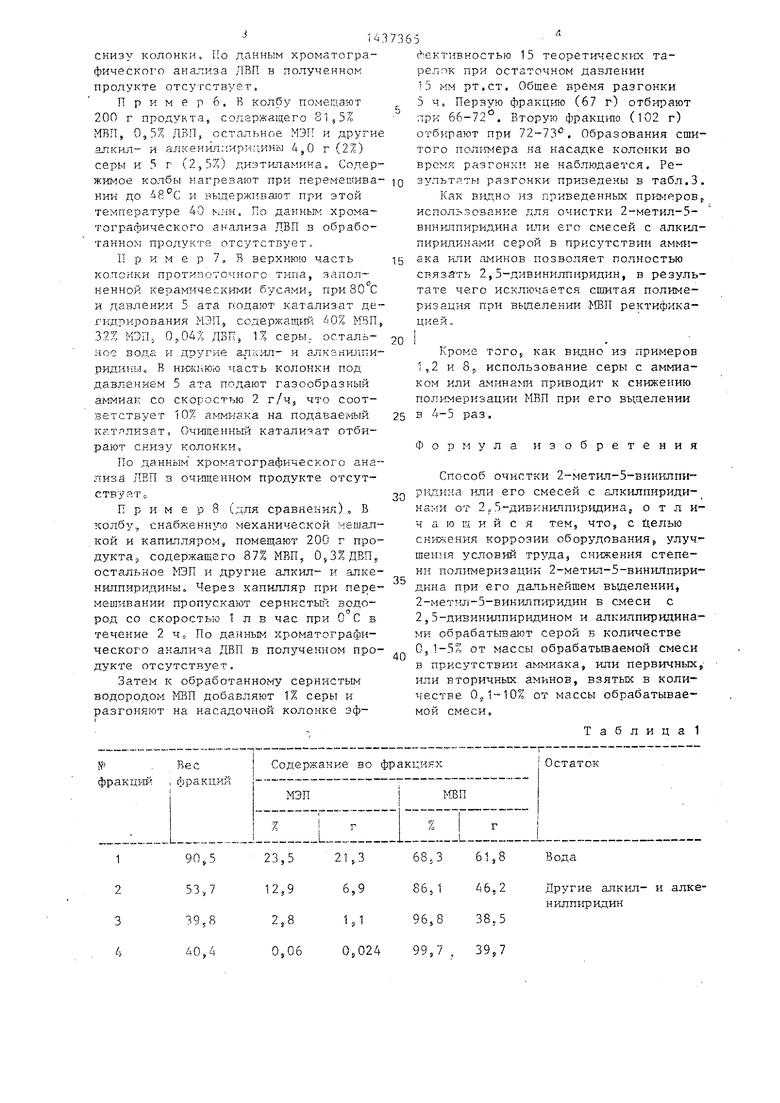

т о в л я l-i Е г

i

фракций

Кесi

ФРЙКЦ-.ТЙ; I - -

НЭП

iOi,314,0 н,г :,5 Р,,О .59,: ю.о

«65,8.37,8 95, ., 3 й8,2

Sf:,3П2 Oi7

2,2 , 346,6

Содержапие ncnio-ia-pa в кубсво : петут;-; .1:3 Г; чтс (.;ос 1 свяяЁ -. от зэк ЮЕ о ла разгонку М3;1,

фрак1ЩЙ

Вес

фракы. кй

Содержа;П ;:е во фракциях

Остаток

,у™.

(

МБП

1 2 Высшие пиридиновые осковання и полимер

200,4

алкилрирн-з Тя ::елЫ елйгшпвди- niiiib акны

I {Тр„г до 176°) СТ„и B&ES5; Г6°)

9;,о 5,;

0.81,.

0,10,,OS.

39fO12,5

13,0

Т а б л. И Ц а 3

МВП ...

Тяжелые алкилпиридииы

| Bartlett P,D,, Kwart Н | |||

| I.Am, Chem | |||

| Soc, 1952 Vol.74, N 16 p,3969 | |||

| Способ выделения винилпиридинов | 1977 |

|

SU739071A1 |

Авторы

Даты

1988-11-15—Публикация

1987-01-07—Подача