Изобретение относится к способу осушки масляного слоя, образукяцегося при расслаивании продуктов синте за пиридиновых оснований и может бы использовано в химической промышлен ности. Наиболее близким к изобретению по технической сущности является способ осушки масляного слоя, образующегося при расслаивании продуктов синтеза в производстве 2-метил-5-винилпиридина,2-пиколина и ингибиторов коррозии-, заключающийся в том, что осушку масляного слоя осуществляют гетероазеотропной ректификацией с конденсацией верхнего потока, последующим расслаиванием полученного конденсата и возвратом его верхнего слоя в ректификационну колонну. После конденсации гетеродзеотропная смесь расслаивается во флорентийском сосуде. Верхний углеводородный слой возвращают в колонну осушки, а водный слой направляют на переработку в колонну ректификации совместно с водным слоем процесса Cl. Однако во флорентийском сосуде, особенно в присутствии большого количества аммиака, расслаивание затруднено, и масляный слой, возвращаемый в рецикл, содержит до л.30% воды, что приводит к повторному ее испарению к непроизводительным энергозатратам. В свою очередь, водный слой содержит большое количество пиридиновых оснований (/20-25%) . Его направляют на разделение в колонну отгонки пиридиновых оснований из водного слоя. Большое количество пиридиновых оснований в водном слое увеличивает нагрузку на колонну и соответственно увеличивает энергозатраты на их отгонку. Кроме того, осушка масляного слоя согласно известному способу является недостаточно глубокой. Она может быть осуществлена до остаточного содержания в нем воды не менее fjO,9-l%. Целью изобретения является снижение энергозатрат на осушку масляного слоя и увеличение степени осушки. Указанная цель достигается тем, что согласно способу осуыки масляного слоя, образукядегося при расслаивании продуктов синтеза пиридиновых оснований, гетероазеотропную ректификацию осуществляют в присутствии ароматических, алициклических или

парафиновых углеводородов в количестве 4-30 мас.% в масляном слое с конденсацией верхнего парового потока, последующим его расслаиванием и возвратом верхнего слоя конденсата в колонну двумя потоками первый из которых подают на верх колонны, а второй - на тарелку колонны, состав жидкости на которой соответствует составу возвращаемого потока.

В качестве углеводородов можно использовать бензол, н-гексан, толуол, циклогексан, метилциклогексан и другие. Введение их обеспечивает получение рецикла с содержанием воды около 5%.

Возврат масляного слоя дистиллата в колонну двумя потоками приводи к более глубокой осушке масляного слоя, т.к. согласно способу рецикл, содержащий незначительное количество воды по сравнению с исходной смесью, направляется на тарелку колонны с соответствующим составом жидкой фазы что способствует более полному удалению воды из нижней части колонны. Другая часть рецикла на верхние тарелки способствует более интенсивному удалению воды из верхней части колонны.

Способ наиболее эффективен при осушке сырья, содержащего аммиак, который -значительно ухудшает распределение пиридиновых оснований между водой и масляным слоем.

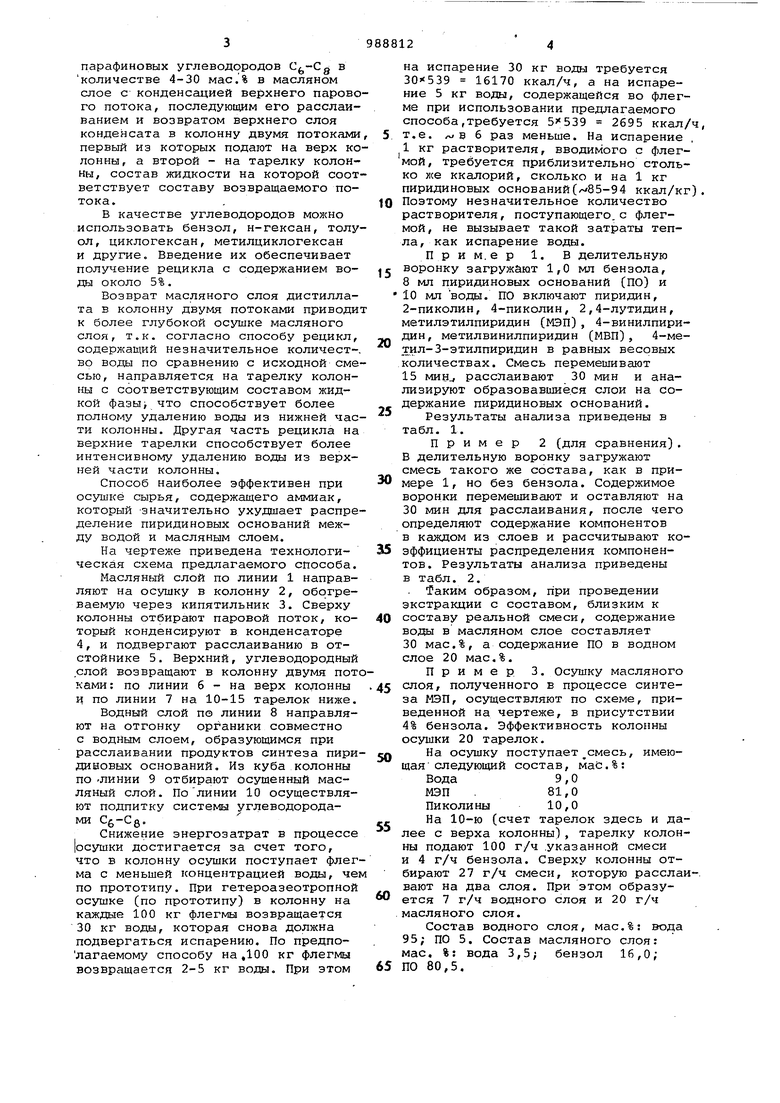

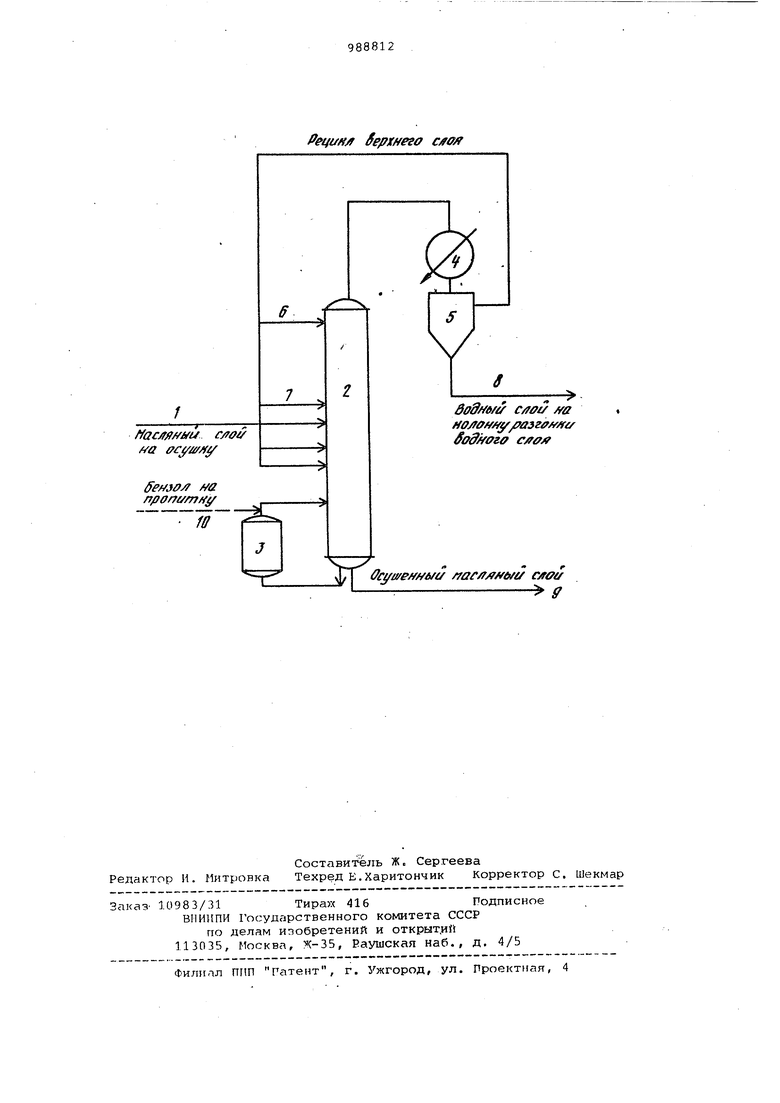

На чертеже приведена технологическая схема предлагаемого способа.

Масляный слой по линии 1 направляют на осушку в колонну 2, обогреваемую через кипятильник 3. Сверху колонны отбирают паровой поток, который конденсируют в конденсаторе 4, и подвергают расслаиванию в отстойнике 5. Верхний, углеводородный слой возвращают в колонну двумя потками: по линии б - на верх колонны и по линии 7 на 10-15 тарелок ниже.

Водный слой по линии 8 направляют на отгонку органики совместно с водным слоем, образующимся при расслаивании продуктов синтеза пиридиновых оснований. Из куба колонны по -линии 9 отбирают осущенный масляный слой. Полинии 10 осуществляют подпитку системы углеводородами .

Снижение энергозатрат в процессе осушки достигается за счет того, что в колонну осушки поступает флегма с меньшей концентрацией воды, че по прототипу. При гетероазеотропной осушке (по прототипу) в колонну на каждые 100 кг флегмы возвращается 30 кг воды, которая снова должна подвергаться испарению. По предполагаемому способу на ,100 кг флегмы возвращается 2-5 кг воды. При этом

на испарение 30 кг воды требуется 16170 ккал/ч, а на испарение 5 кг воды, содержащейся во флегме при использовании предлагаемого способа,требуется 5X539 2695 ккал т.е. ,0 в 6 раз меньше. На испарение |1 кг растворителя, вводимого с флегмой, требуется приблизительно столько же ккалорий, сколько и на 1 кг пиридиновых оснований(/ 85-94 ккал/к Поэтому незначительное количество растворителя, поступающего.с флегмой, не вызывает такой затраты тепла, как испарение воды.

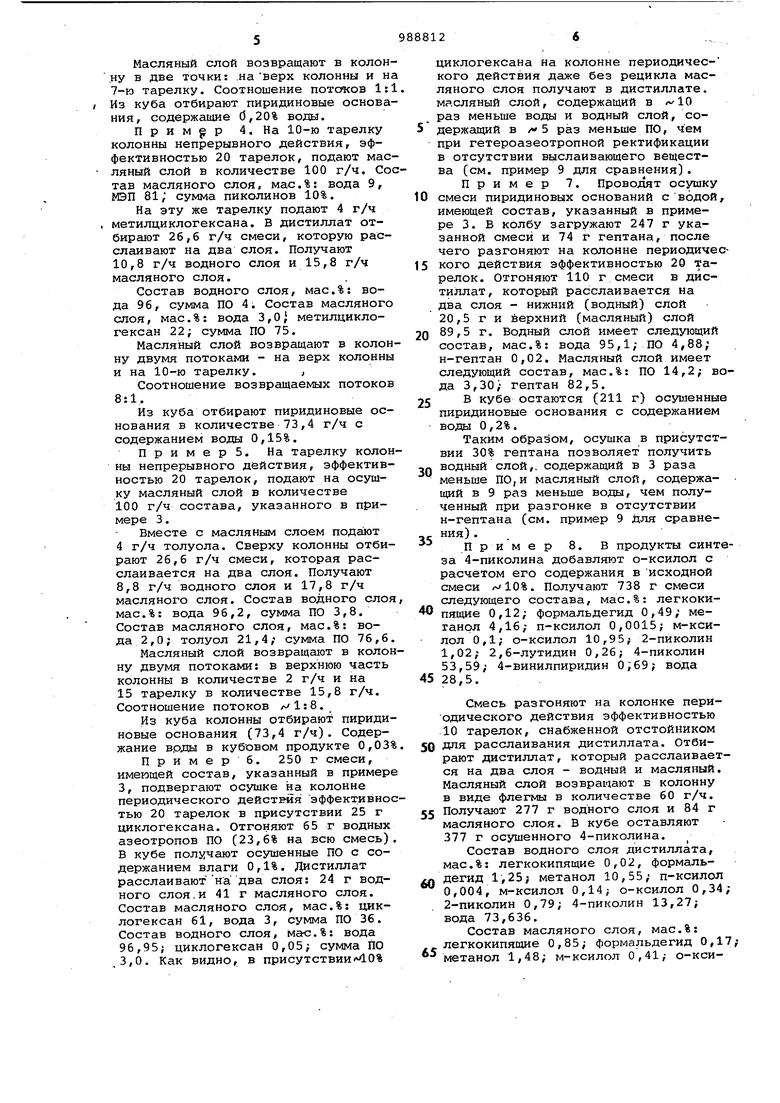

Прим.ер 1. В делительную воронку загружают 1,0 мл бензола, 8 мл пиридиновых оснований (ПО) и 10 мл воды. ПО включают пиридин, 2-пиколин, 4-пиколин, 2,4-лутидин, метилатилпиридин (МЭП), 4-винилпиридин, метилвинилпиридин (МБП), 4-метил-3-этилпиридин в равных весовых количествах. Смесь перемешивают 15 мин, расслаивают 30 мин и анализируют образовавшиё.ся слои на содержание пиридиновых оснований.

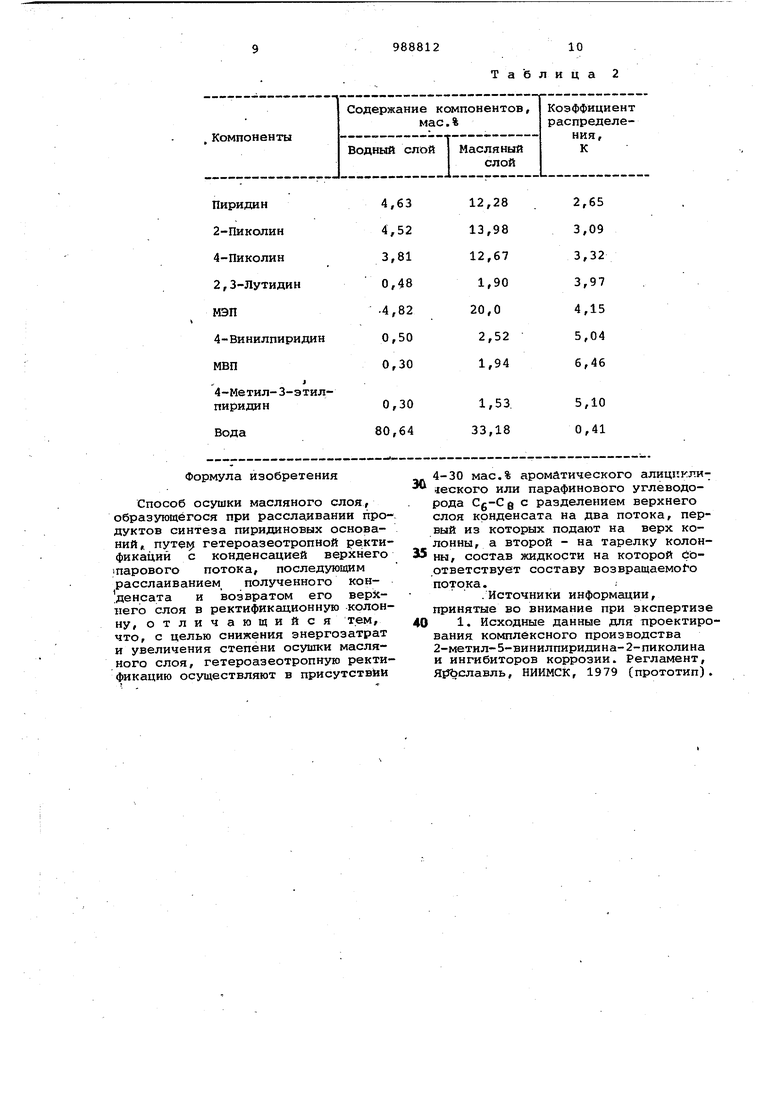

Результаты анализа приведены в табл. 1.

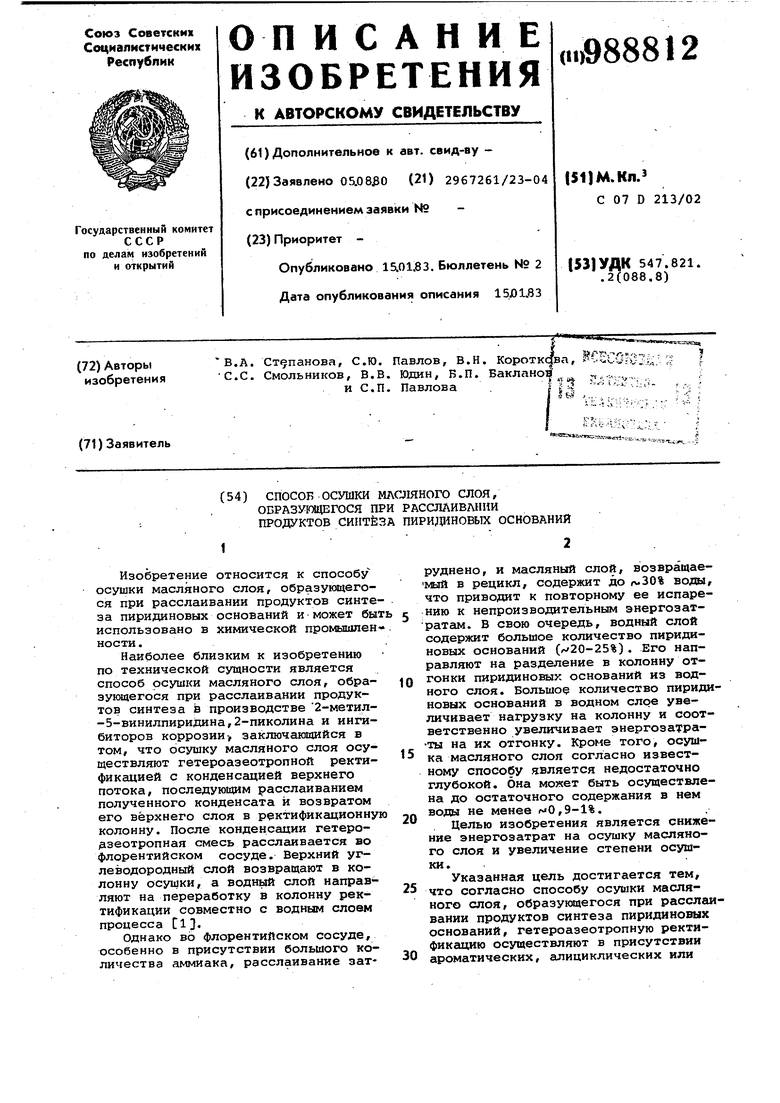

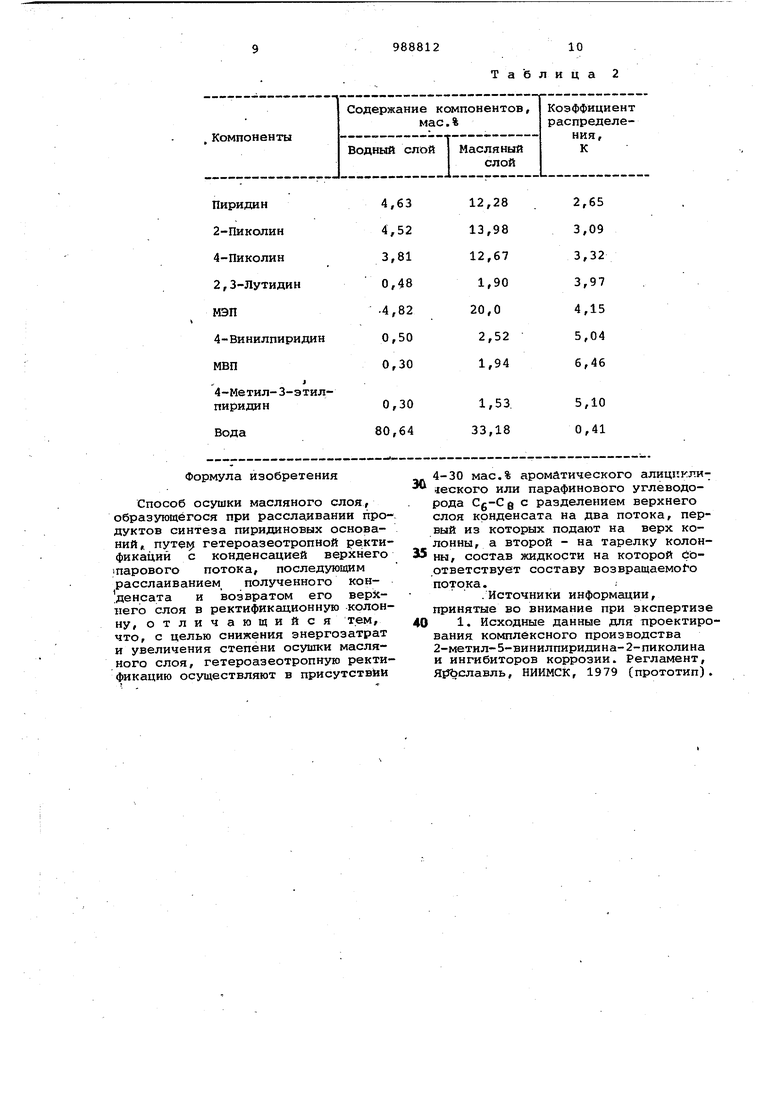

Пример 2 (для сравнения). В делительную воронку загружают смесь такого же состава, как в примере 1, но без бензола. Содержимое воронки перемешивают и оставляют на 30 мин для расслаивания, после чего определяют содержание компонентов в каждом из слоев и рассчитывают коэффициенты распределения компонентов. Результаты анализа приведены в табл. 2.

Таким образом, при проведении экстракции с составом, близким к составу реальной смеси, содержание воды в масляном слое составляет 30 мас.%, а содержание ПО в водном слое 20 мас.%.

Пример 3. Осушку масляного слоя/ полученного в процессе синтеза МЭП, осуществляют по схеме, приведенной на чертеже, в присутствии 4% бензола. Эффективность колонны осушки 20 тарелок.

На осушку поступает смесь, имеющая следующий состав, мае.%:

Вода9,0

МЭП . 81,0

Пиколины 10,0

На 10-ю (счет тарелок здесь и далее с верха колонны), тарелку колонны подают 100 г/ч .указанной смеси и 4 г/ч бензола. Сверху колонны отбирают 27 г/ч смеси, которую расславают на два слоя. При этом образуется 7 г/ч водного слоя и 20 г/ч масляного слоя.

Состав водного слоя, мас.%: вода 95; ПО 5. Состав масляного слоя: мае. %: вода 3,5; бензол 16,0; ПО 80,5.

Масляный слой возвращают в колон ну в две точки: .наверх колонны и на 7-ю тарелку. Соотношение потоков 1:1. Из куба отбирают пиридиновые основания, содержащие 0,20% воды.

Пример 4. На 10-ю тарелку колонны непрерывного действия, эффективностью 20 тарелок, подают масляный слой в количестве 100 г/ч. Состав масляного слоя, мае.%: вода 9, МЭП 81; сумма пиколинов 10%.

На эту же тарелку подают 4 г/ч , метилциклогексана. В дистиллат отбирают 26,6 г/ч смеси, которую расслаивают на два слоя. Получают 10,8 г/ч водного слоя и 15,8 г/ч масляного слоя.

Состав водного слоя, мас.%: вода 96, сумма ПО 4; Состав масляного слоя, мае.%: вода 3,О{ метилциклогексан 22; сумма ПО 75.

Масляный слой возвращают в колонну двумя потоками - на верх колонны и на 10-ю тарелку. ,

Соотношение возвращаемых потоков 8:1.

Из куба отбирают пиридиновые основания в количестве 73,4 г/ч с содержанием воды 0,15%.

Пример5. На тарелку колонны непрерывного действия, эффективностью 20 тарелок, подают на осушку масляный слой в количестве 100 г/ч состава, указанного в примере 3.

Вместе с масляным слоем подают 4 г/ч толуола. Сверху колонны отбирают 26,6 г/ч смеси, которая расслаивается на два слоя. Получают 8,8 г/ч водного слоя и 17,8 г/ч масляного слоя. Состав водного слоя, мае.%: вода 96,2, сумма ПО 3,8. Состав масляного слоя, мае.%: вода 2,0; толуол 21,4; сумма ПО 76,6.

Масляный слой возвращают в колонну двумя потоками: в верхнюю часть колонны в количестве 2 г/ч и на 15 тарелку в количестве 15,8 г/ч. Соотношение потоков .

Из куба колонны отбираю пиридиновые основания (73,4 г/ч). Содержание врды в кубовом продукте 0,03%.

Примерб. 250г смеси, имеющей состав, указанный в примере 3, подвергают осушке на колонне периодического действия эффективностью 20 тарелок в присутствии 25 г циклогексана. Отгоняют 65 г водных азеотропов ПО (23,6% на всю смесь). В кубе получают осушенные ПО с содержанием влаги 0,1%. Дистиллат расслаиваютна два слоя: 24 г водного слоя.и 41 г масляного слоя. Состав масляного слоя, мас.%: циклогексан 61, вода 3, сумма ПО 36. Состав водного слоя, мае.%: вода 96,95; циклогексан 0,05; сумма ПО ,3,0. Как видно, в присутствии« 0%

циклогексана на колонне периодического действия даже без рецикла масляного слоя получают в дистиллате. масляный слой, содержащий в о/10 раз меньше воды и водный слой, содержащий в л-5 раз меньше ПО, чем при гетероазеотропной ректификации в отсутствии выслаивающего вещества (см. пример 9 для сравнения). Пример 7. Проводят осушку

смеси пиридиновых оснований с водой, имеющей состав, указанный в примере 3. В колбу загружают 247 г указанной смеси и 74 г гептана, после чего разгоняют на колонне периодического действия эффективностью 20 тарелок. Отгоняют 110 г смеси в дистиллат, который расслаивается на два слоя - нижний (водный) слой 20,5 г и верхний (масляный) слой

89,5 г. Водный слой имеет следующий состав, мас.%: вода 95,1,- ПО 4,88; н-гептан 0,02. Масляный слой имеет следующий состав, мас.%: ПО 14,2; вода 3,30; гептан 82,5.

В кубе остаются (211 г) осувленные пиридиновые основания с содержанием воды 0,2%.

Таким образом, осушка в присутствии 30% гептана позволяет получить

ВОДНЫЙ слой,, содержащий в 3 раза

меньше ПО,и масляный слой, содержа- щий в 9 раз меньше воды, чем полученный при разгонке в отсутствии н-гептана (см. пример 9 Для сравнения) .

Пример 8. В продукты синтеза 4-пиколина добавляют о-ксилол с расчетом его содержания в исходной смеси . Получают 738 г смеси следующего состава, мас.%: легкокипящие 0,12; формальдегид 0,49; меганол 4,16; п-ксилол 0,0015; м-ксилол 0,1; о-ксилол 10,95; 2-пиколин 1,02; 2,6-лутидин 0,26; 4-пиколин 53,59; 4-винилпиридин 0;69; вода

28,5.

Смесь разгоняют на колонке периодического действия эффективностью 10 тарелок, снабженной отстойником для расслаивания дистиллата. Отбирают дистиллат, который расслаивается на два слоя - водный и масляный. Масляный слой возвращают в колонну в виде флегмы в количестве 60 г/ч. Получают 277 г водного слоя и 84 г масляного слоя. В кубе оставляют 377 г осушенного 4-пиколина.

Состав водного слоя дистиллата, мас.%: легкокипящие 0,02, формальдегид 1,25; метанол 10,55; п-ксилол 0,004, м-ксилол 0,14; о-ксилол 0,34; 2-пиколин 0,79; 4-пиколин 13,27; вода 73,636.

Состав масляного слоя, мас.%: легкокипящие 0,85; формальдегид 0,17;

метанол 1,48; м-ксилол 0,41,- о-ксиЛОЛ 73,29, 2-пиколин 1,28; 2,б-лутидин 0,05; .4-пиколин 20,92; 4-винилпиридин 0,02,- вода 1,53.

Состав кубовцр жидкости (товарного пиколина), мас.%: легкокипящие 0,04; метанол 0,08; м-ксилол 0,01; о-ксилол 4,85, 2-пиколин 1,13; 2,6лутидин 0,51; 4-пиколин 91,68; 4-винилпиридин 1,35; вода 0,35.

Из приведенных данных следует, что в присутствии - 10% о-ксилола можно получить масляный слой, возвращаемый в колонну с 1,53 мас.% воды в отличие от 30,63% воды по прототипу.

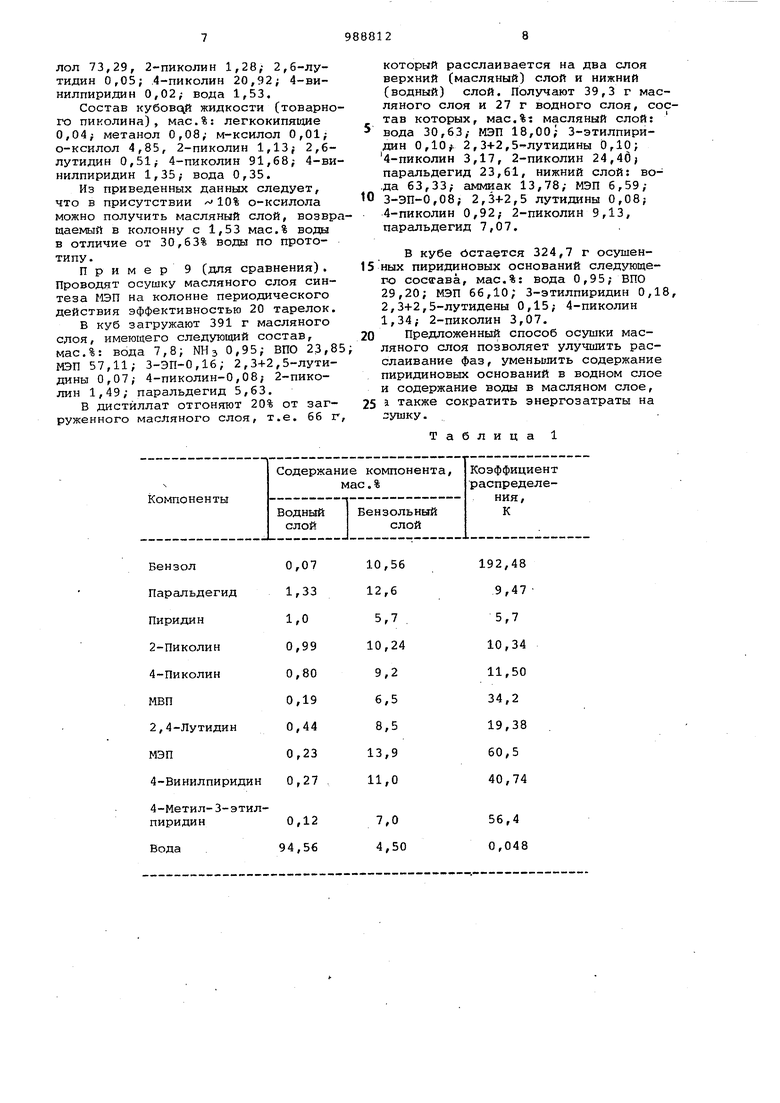

Пример 9 (для сравнения). Проводят осушку масляного слоя синтеза fon на колонне периодического действия эффективностью 20 тарелок.

В куб загружают 391 г масляного слоя, имеющего следующий состав, мас.%: вода 7,8; NHэ 0,95; ВПО 23,85 МЭП 57,11; З-ЭП-0,16; 2,3+2,5-лутидины 0,07; 4-пиколин-0,08; 2-пиколин 1,49; паральдегид 5,63.

В дистйллат отгоняют 20% от загруженного масляного слоя, т.е. 66 г

который расслаивается на два слоя верхний (масляный) слой и нижний (водный) слой. Получают 39,3 г масляного слоя и 27 г водного слоя, состав которых, мас.%: масляный слой: вода 30,63,- МЭП 18,00,- 3-этилпиридин 0,10f 2,3+2,5-Лутидины 0,10; 4-пиколин 3,17, 2-пиколин 24,4б; паральдегид 23,61, нижний слой: во.да 63,33; аммиак 13,78; МЭП 6,59; З-ЭП-0,08; 2,3+2,5 лутидины 0,08; 4-пиколин 0,92; 2-пиколин 9,13, паральдегид 7,07.

В кубе Ьстается 324,7 г осушен5 ных пиридиновых оснований следующего состава, мас.%: вода 0,95; ВПО 29,20; МЭП 66,10; 3-этилпиридин 0,18, 2,3+2,5-лутидены 0,15; 4-пиколин 1,34; 2-пиколин 3,07.

Предложенный способ осушки масляного слоя позволяет улучшить расслаивание фаз, уменьшить содержание пиридиновых оснований в водном слое и содержание воды в масляном слое, а также сократить энергозатраты на

аушку.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки водного и масляного слоев, образующихся при расслаивании продуктов синтеза пиридиновых оснований | 1980 |

|

SU988813A1 |

| Способ очистки винилпиридинов или их смесей с алкилпиридинами от дивинилпиридинов | 1977 |

|

SU734201A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2068838C1 |

| Способ выделения пиридина и алкилпиридинов | 1974 |

|

SU681055A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2006 |

|

RU2327682C1 |

| Способ обезвоживания этилового спирта | 1989 |

|

SU1696419A1 |

| СПОСОБ ОЧИСТКИ АНИЛИНА | 1993 |

|

RU2072983C1 |

| Способ выделения винилпиридинов | 1977 |

|

SU739071A1 |

| Способ обезвоживания этилового спирта | 1991 |

|

SU1781199A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

0,0710,56

1,3312,6

1,05,7

0,9910,24

0,809,2

0,196,5

0,448,5

0,2313,9

0,2711,0 0,127,0

94,564,50

92,48 9,47 5,7 10,34 11,50 34,2 19,38 60,5 40,74

56,4 0,048

Пиридин

2-Пиколин

4-Пиколин

2,3-Лутидин

НЭП

4-Винилпиридин

МВП

J

4-Meтил-3-этилпиридин

Вода

Формула изобретения

Способ осушки масляного слоя, образующегося при расслаивании продуктов синтеза пиридиновых оснований,, путер гетероазеотропной ректификации с конденсацией верхнего inapOBoro потока, последующим расслаиванием полученного конденсата и возвратом его верхнего слоя в ректификационную колонну, отличающийся тем, что, с целью снижения энергозатрат и увеличения степени осушки масляного слоя, гетероазеотропную ректификацию осуществляют в присутствии

Таблица 2

2,65 3,09 3,32 3,97 4,15 5,04 6,46

5,10 0,41

4-30 мас.% ароматического алицпклиlecKoro или парафинового углеводорода Cg-C Q с разделением верхнего слоя конденсата на два потока, первый из которых подают на верх колонны, а второй - на тарелку колонны, состав жидкости на которой cSbртветствует составу возвращаемоИ о потока.

.Источники информации, принятые во внимание при экспертизе

Рецин/г Sepxf/eso

(/ frafff/ffftf/i/ cffff

, g

Авторы

Даты

1983-01-15—Публикация

1980-08-05—Подача