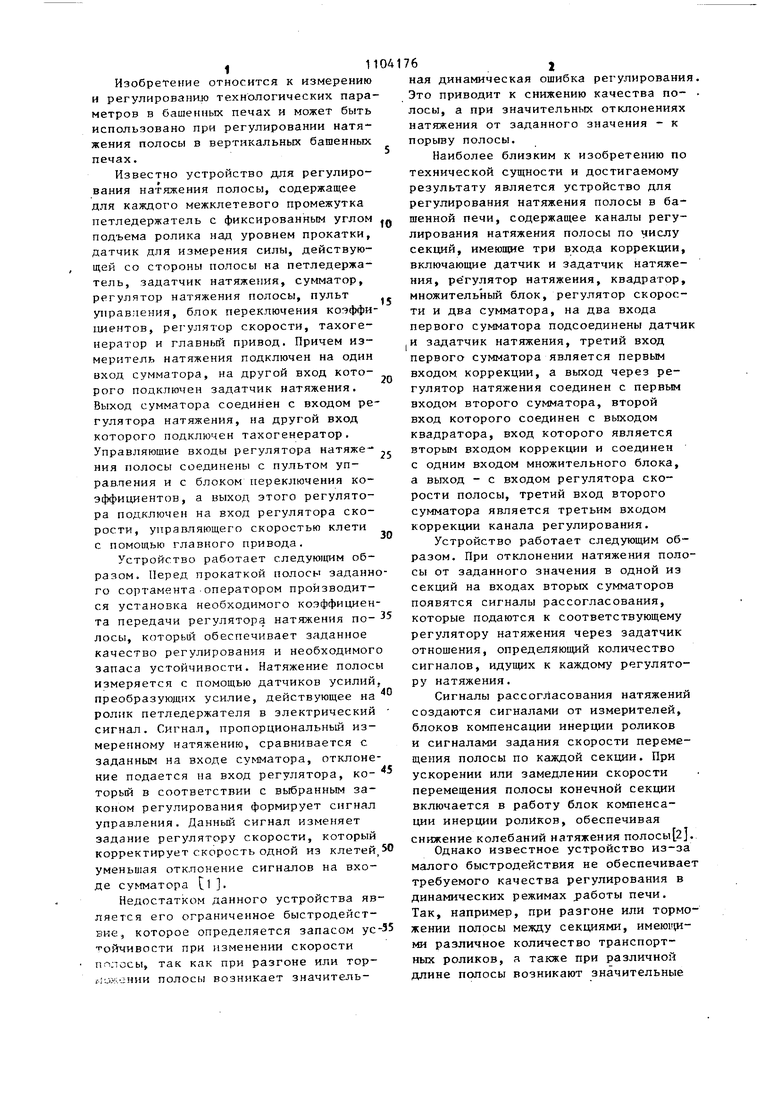

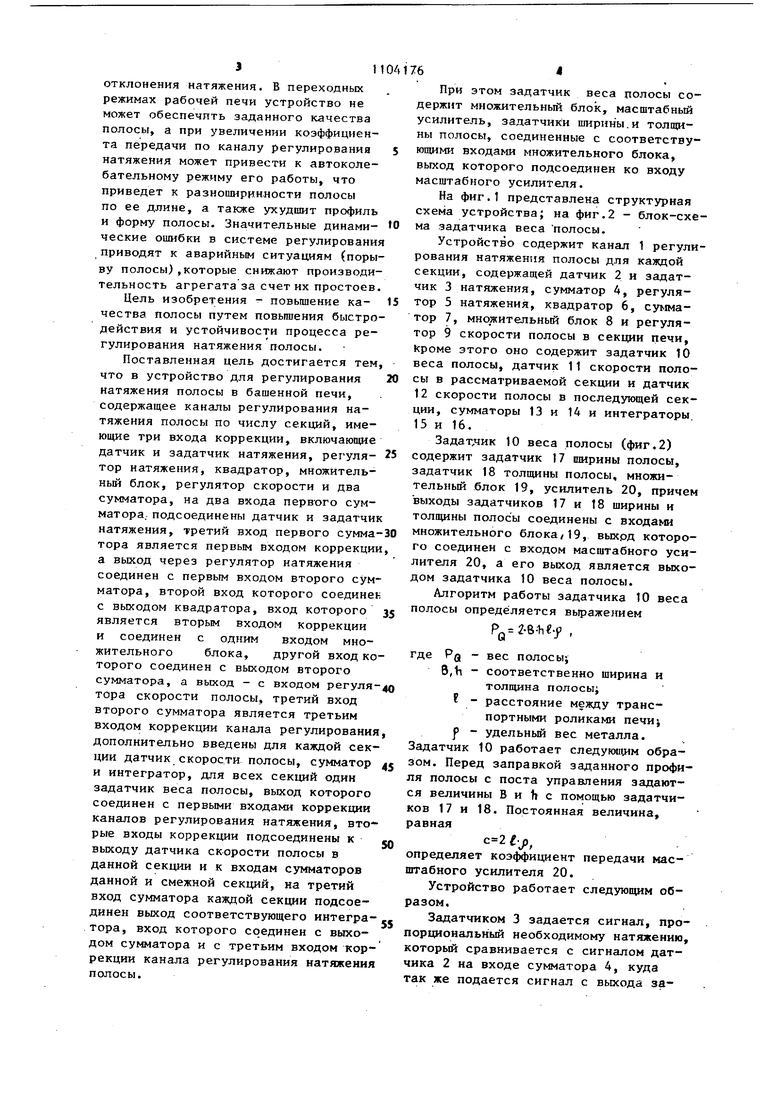

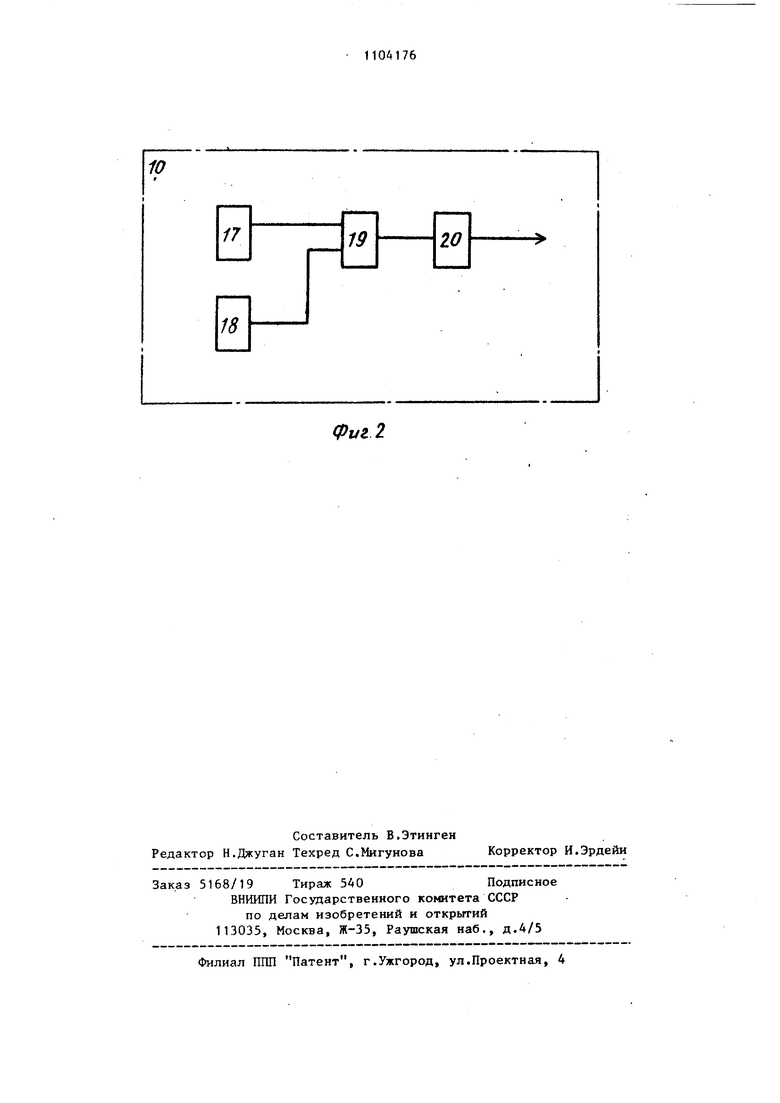

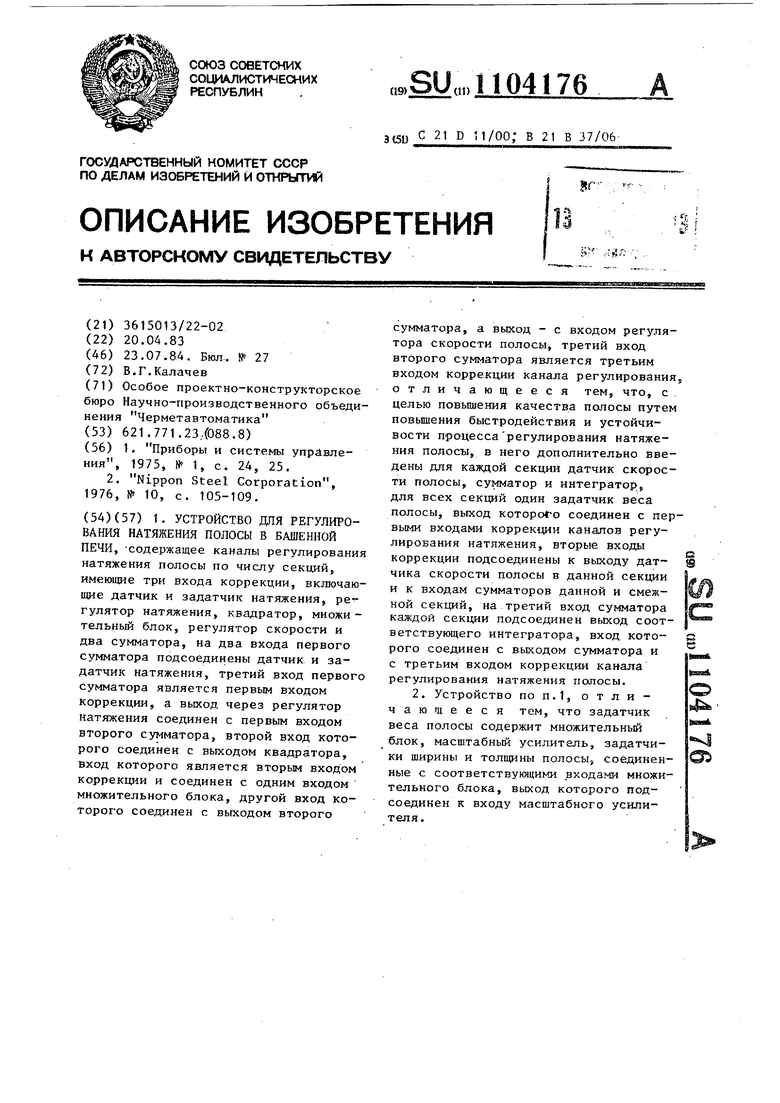

f1 Изобретение относится к измерению и регулированшо технологических пара метров в башенных печах и может быть использовано при регулировании натяжения полосы в вертикальных башенных печах. Известно устройство для регулирования натяжения полосы, содержащее для каждого межклетевого промежутка петледержатель с фиксированным углом подъема ролика над уровнем прокатки, датчик для измерения силы, действующей со стороны полосы на петледержатель, задатчик натяжения, сумматор, регулятор натяжения полосы, пульт управления, блок переключения коэффи циентов, pei-улятор скорости, тахогенератор и главный привод. Причем измеритель натяжения подключен на один вход сумматора, на другой вход которого подключен задатчик натяжения. Выход сумматора соединен с входом ре гулятора натяжения, на другой вход которого подключен тахогенератор. Управляюшие входы регулятора натяжения полосы соединены с пультом управления и с блоком переключения коэффициентов, а выход этого регулятора подключен на вход регулятора скорости, упраапяющего скоростью клети с помощью главного привода. Устройство работает следующим образом. Перед прокаткой полосы заданн го сортаментаоператором производится установка необходимого коэффициен та передачи регулятора натяжения полосы, который обеспечивает заданное качество регулирования и необходимог запаса устойчивости. Натяжение полос измеряется с помощью датчиков усилий преобразующих усилие, действующее на ролик петледержателя в электрический сигнал. Сигнал, пропорциональный измеренному натяжению, сравнивается с заданньм на входе сумматора, отклоне ние подается на вход регулятора, который в соответствии с выбранным законом регулирования формирует сигнал управления. Данный сигнал изменяет задание регулятору скорости, который корректирует скорость одной из клетей уменьшая отклонение сигналов на входе сумматора Cl . Недостатком данного устройства яв ляется его ограниченное быстродействие, которое определяется запасом ус тойчивости при изменении скорости , так как при разгоне или тор; ож.;нии полосы возникает значитель76 . 2 ная динамическая ошибка регулирования. Это приводит к снижению качества по- лосы, а при значительных отклонениях натяжения от заданного значения - к порьгоу полосы. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для регулирования натяжения полосы в башенной печи, содержащее каналы регулирования натяжения полосы по числу секций, имеющие три входа коррекции, включающие датчик и задатчик натяжения, регулятор натяжения, квадратор, множительный блок, регулятор скорости и два сумматора, на два входа первого сумматора подсоединены датчик И задатчик натяжения, третий вход первого сумматора является первым входом коррекции, а выход через регулятор натяжения соединен с первым входом второго сумматора, второй вход которого соединен с выходом квадратора, вход которого является вторым входом коррекции и соединен с одним входом множительного блока, а выход - с входом регулятора скорости полосы, третий вход второго сумматора является третьим входом коррекции канала регулирования. Устройство работает следующим образом. При отклонении натяжения полосы от заданного значения в одной из секций на входах вторых сумматоров появятся сигналы рассогласования, которые подаются к соответствующему регулятору натяжения через задатчик отношения, определяющий количество сигналов, идущих к каждому регулятору натяжения. Сигналы рассогласования натяжений создаются сигналами от измерителей, блоков компенсации инерции роликов и сигналами задания скорости перемещения полосы по каждой секции. При ускорении или замедлении скорости перемещения полосы конечной секции включается в работу блок компенсации инерции роликов, обеспечивая снижение колебаний натяжения полосы 2. Однако известное устройство из-за малого быстродействия не обеспечивает требуемого качества регулирования в динамических режимах работы печи. Так, например, при разгоне или тормоении полосы между секциями, имеюи ими различное количество транспортных роликов, а также при различной лине полосы возникают значительные отклонения натяжения. В переходных режимах рабочей печи устройство не может обеспечить заданного качества полосы, а при увеличении коэффициента передачи по каналу регулирования натяжения может привести к автоколебательному режиму его работы, что приведет к разноширинности полосы по ее длине, а также ухудшит профиль и форму полосы. Значительные динамические оиотбки в системе регулирования приводят к аварийным ситуациям (порыву полосы),которые снижают производительность агрегата за счет их простоев. Цель изобретения - повышение качества полосы путем повьпвения быстродействия и устойчивости процесса регулирования натяжения полосы. Поставленная цель достигается тем что в устройство для регулирования натяжения полосы в башенной печи, содержащее каналы регулирования натяжения полосы по числу секций, имеющие три входа коррекции, включающие датчик и задатчик натяжения, регулятор натяжения, квадратор, множительный блок, регулятор скорости и два сумматора, на два входа первого сумматора., подсоединены датчик и задатчи натяжения, третий вход первого сумма тора является первым входом коррекци а выход через регулятор натяжения соединен с первым входом второго сум матора, второй вход которого соедине с выходом квадратора, вход которого является вторым входом коррекции и соединен с одним входом множительного блока, другой вход ко торого соединен с выходом второго сумматора, а выход - с входом регуля тора скорости полосы, третий вход второго сумматора является третьим входом коррекции канала регулировани дополнительно введены для каждой сек ции датчик скорости полосы, сумматор и интегратор, для всех секций один задатчик веса полосы, выход которого соединен с первыми входами коррекции каналов регулирования натяжения, вто рые входы коррекции подсоединены к выходу датчика скорости полосы в данной секции и к входам сумматоров данной и смежной секций, на третий вход сумматора каждой секции подсоединен выход соответствующего интегра тора, вход которого соединен с выходом сумматора и с третьим входом кор рекции канала регулирования натяжени полосы. П При этом задатчик веса полосы соержит множительный блок, масштабный усилитель, задатчики ширины.и толщины полосы, соединенные с соответствующими входами множительного блока, выход которого подсоединен ко входу масштабного усилителя. На фиг.1 представлена структурная схема устройства; на фиг.2 - блок-схема задатчика веса полосы. Устройство содержит канал 1 регулирования натяжения полосы для каждой секции, содержащей датчик 2 и задатчик 3 натяжения, сумматор 4, регулятор 5 натяжения, квадратор 6, сумматор 7, множительный блок 8 и регулятор 9 скорости полосы в секции печи, Кроме этого оно содержит задатчик 10 веса полосы, датчик 11 скорости полосы в рассматриваемой секции и датчик 12 скорости полосы в последующей секции, сумматоры 13 и 14 и интеграторы, 15 и 16. Задат,чик 10 веса полосы (фиг.2) содержит задатчик 17 ширины полосы, задатчик 18 толщины полосы, множительный блок 19, усилитель 20, причем выходы задатчиков 17 и 18 ширины и толщины полосы соединены с входами множительного блока/19, выхрд которого соединен с входом масштабного усилителя 20, а его выход является выходом задатчика 10 веса полосы. Алгоритм работы задатчика 10 веса полосы определяется выражением .y , вес полосы; соответственно ширина и толщина полосы; расстояние между транспортными роликами печи; удельный вес металла. Задатчик 10 работает следующим образом. Перед заправкой заданного профиля полосы с поста управления задаются величины В и ti с помощью задатчиков 17 и 18. Постоянная величина, равная , определяет коэффициент передачи масштабного усилителя 20. Устройство работает следующим образом. Задатчиком 3 задается сигнал, пропорциоиапьный необходимому натяжению, который сравнивается с сигналом датчика 2 на входе сумматора 4, куда так же подается сигнал с выхода задатчика 10 веса полосы. Этот сигнал пропорционален весу полосы, который рассчитывается по ее исходным ширине и толщине, устанавливаемым оператором вручную. Таким образом, на входе сумматора 4 решается уравнение , где Pg - вес полосы; Р. - измеренное усилие на роЛик-, РЭ - заданное усилие на ролик; , где Т натяжение полосы. Сигнал рассогласования ЛР с выхосумматора подается на вход регуля тора 5, который реализует выбранный закон регулирования. Выходной сигнал регулятора суммируется с двумя другими на входе сумматора 7. Первый из них определяет инерционные силы транспортных роликов, рассчитываемые по выражению коэффициент пропорциональности, определяемый геометрическими размерами ролика; скорость полосы. Второй сигнал является производно от разности скоростей в предыдущей и регулируемой секциях и реализуется сумматором 13 и интегратором 15 для первой секции и блоком 14 и интегратором 16 для последующей, которые реализуют реальное дифференцирукицее звено с передаточной функцией.. где , Т ,T.j - параметры. , звена; Р - оператор. С выхода сумматора 7 сигнал поступает на один вход множительного звена 8, на другой вход которого подключен сигнал скорости полосы с выхода датчика 11, что обеспечивает неизмененным коэффициент передачи канала регулирования. При этом сохраняется Качество регулирования на всем диапазоне скоростей транспортировки полосы. Сигнал с выхода множительного звена поступает на вход регулятора 9 скорости полосы, который управляет скоростью полосы в рассматриваемой секции. Технико-экономическим преимуществом предлагаемого устройства является то, что оно обеспечивает высокое быстродействие за счет введения компенсации динамической составляющей натяжения полосы в функции изменения разности скоростей в секциях. Введение реального дифференцирующего звена позволяет также повысить устойчивость процесса транспортирования полосы, а следовательно, улучшить ее качество. Кроме того, снижается число аварийных ситуаций при разгоне или торможении полосы, что позволяет увеличить производительность печи на 5-10%.

ф1/г.1

17

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования положения измерительного облика датчиков натяжения и формы движущейся полосы | 1981 |

|

SU992107A1 |

| Устройство для автоматического управления тепловым режимом слитка в зоне вторичного охлаждения машины непрерывного литья заготовок | 1984 |

|

SU1186373A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство для измерения межклетевого натяжения на непрерывном стане горячей прокатки | 1980 |

|

SU876230A1 |

| Устройство для определения натяжения полосы в вертикальных башенных печах | 1982 |

|

SU1044365A1 |

| Система для программного управления правильной машиной | 1986 |

|

SU1327065A1 |

| Устройство автоматического регулирования профиля полосового материала | 1976 |

|

SU558730A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Регулятор термодинамических параметров газообразной среды | 1982 |

|

SU1081626A1 |

| Устройство регулирования ширины полосы на станах горячей прокатки | 1981 |

|

SU982833A1 |

1. УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В БАШЕННОЙ ПЕЧИ, -содержащее каналы регулирования натяжения полосы по числу секций, имеющие три входа коррекции, включающие датчик и задатчик натяжения, регулятор натяжения, квадратор, множительньй блок, регулятор скорости и два сумматора, на два входа первого сумматора подсоединены датчик и задатчик натяжения, третий вход первого сумматора является первым входом коррекции, a выход через регулятор натяжения соединен с первым входом второго сумматора, второй вход которого соединен с выходом квадратора, вход которого является вторым входом коррекции и соединен с одним входом множительного блока, другой вход которого соединен с выходом второго сумматора, a выход - с входом регулятора скорости полосы, третий вход второго сумматора является третьим входом коррекции канала регулирования, отличающееся тем, что, с . целью повышения качества полосы путем повышения быстродействия и устойчивости процессарегулирования натяжения полосы, в него дополнительно введены для каждой секции датчик скорости полосы, сумматор и интегратор, для всех секций один задатчик веса полосы, выход которого соединен с первыми входами коррекции каналов регулирования натяжения, вторые входы ® коррекции подсоединены к выходу датчика скорости полосы в данной секции и к входам сумматоров данной и смежной секций, на третий вход сумматора каждой секции подсоединен выход соответствующего интегратора, вход которого соединен с выходом сумматора и с третьим входом коррекции канала регулирования натяжения полосы. 2. Устройство по П.1, отличающееся тем, что задатчик веса полосы содержит множительный блок, масштабный усилитель, задатчики ширины и толщины полосы, соединенные с соответствующими входами множительного блока, выход которого подсоединен к входу масштабного усилителя.

фиг 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приборы и системы управления, 1975, № 1, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Nippon Steel Corporation, 1976, № 10, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-20—Подача