Изобритение относится к устройствам для автоматического регулирования профиля и формы полосового материала при прокатке и может быть использовано для автоматического регулирования профиля и формы полосы в технологической линии с применением агрегата непрерывного отжига.

Известно устройство, содержащее ведущее и ведомое натажеиие устройства, тахометр ведущего привода, задатчик процен- та удлинения, цифровый тахометр, блок согласования дискретного сигнала, калийрующий умножитель и систему управления ведомым натяжным устройством, включающую регистр ошибки, цифро-аналоговый преобразователь, операционный усилитель, аналоговый регулятор и регулятор скорост ведомого натяжного устройства fl.

Оператор при помощи задатчика вводит в систему заданный процент удлиЕюния, , необходимый для конкретного вида обрабатываемого материала. Это приводит к соответствующей модификации импульсов, поступающих от цифрового тахометра ведущего натяжЕЮго устройства. Задающий дискретный сигнал, поступающий в систему управления ведомым натяжным устройством соответствует требуемой скорости враще- иия ведомого . натяжного устройства.

Недостатком этого устройства являе1 ся то, что профиль полосы не измеряется до и после правильной мащины, а правка полосы в зависимости от удлинения является не.точной, т.к. получение заданной вытяжки полосы может быть недостаточным для ее правки.

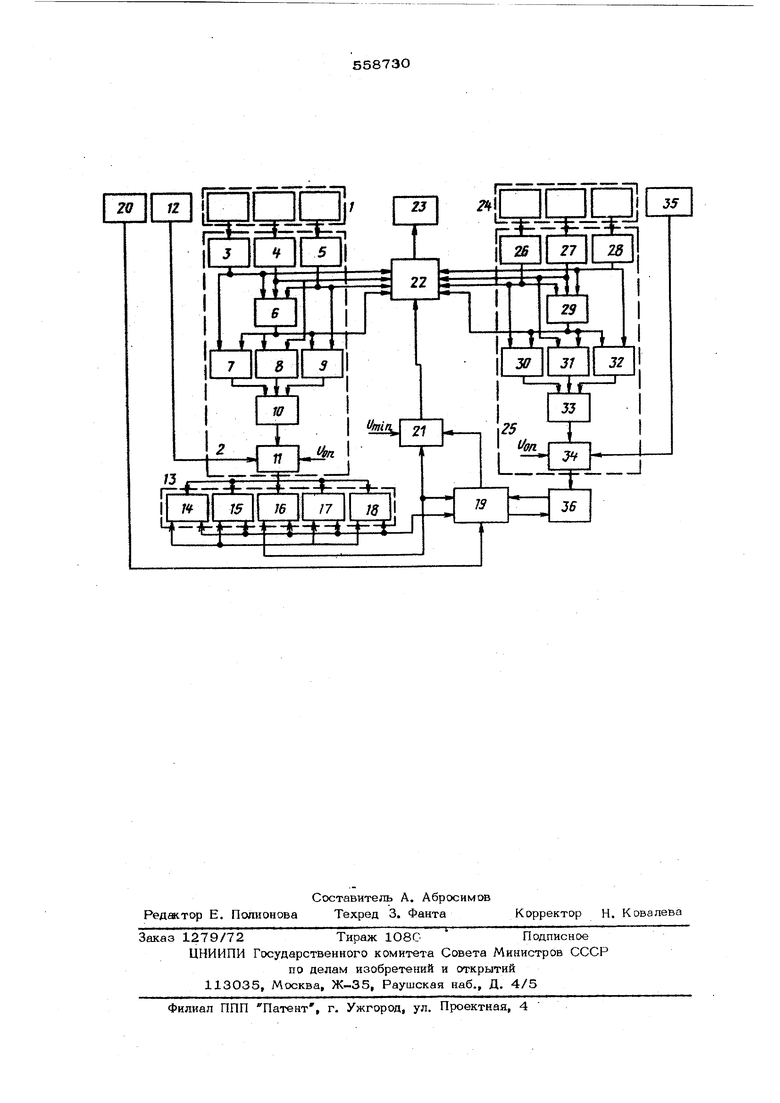

Известно также устройство, в котором скорость валков, соответствующая нужному натяжению поддерживается в зависимости от показаний измерителя натяжения, устройство содержит канал регулирования соот нощения скоростей, состоящий из статического регулятора соотношения скоростей, задатчика соотношения скоростей, множительного блока, тахогенераторов первой и второй кпети,, канал регулирования натяжетпш, состоящий из измерителя натяжения, чика натяжения, пропорционально-нптограл;/ного усилителя, нeли eйнoгo Iтpeoбp. v oвaтeл Недостаток этого устройства заключается в отсутствии контроля над регулированием натяжения в процессе работы f 2j. Цель изобретения - повьпиение точности регулирования профиля и формы полосы. Это достигается тем, что в устройство автоматического регулирования профиля полосового материала, содержащее измеритель распределения по ширине полосы, мно жительные блсжи, тахогенераторы, блсяси усреднения, регулятор натяжения и пульт управления, введены интегро-аапоминающие блоки, блок логики и датчик длины,, причем к блоку логики подключены датчик длины и интегро -запоминающий блок, связанный с множительным блоком, а выход блсжа ло гики через суммирующий усилитель и пульт управления подключен к регулятору натяжений. Функциональная схема предлагаемого устройства представлена на чертеже. Устройство автоматического регулирования профиля полосового материала содержит последовательно соединенные измеритель 1 натяжения по щирине полосы на вхо де в отжиговую печь, блок 2 усреднения, состоящий из усилителей 3,4,5 постоянного тока операционного усилителя 6, операционных усилителей 7,8,9 и суммирующего усилителя 1О, множительный блок 11 с подключенным на вход его тахогенератором 12 тянущих роликов на входе; интегрозапоминаюшйй блок 13, состоящий из пяти одинаковых интегро-запоминающих устройст 14,15,16,17,18; блок 19 логики с подключенным на его вход датчиком длины 2О суммирующий усилитель 21, пульт управления 22, регулятор натяжения 23, расположенный в отжиговой печи. Канал коррекции натяжения выполнен на последовательно соединенных измерителях 24 натяжения на выходе отжиговой печи,. блока 25 усреднения, содержащего усилители 26, 27,28 постоянного тока, операционный усилитель 29, эперационные усилители 30,31,32, суммирующий усилитель 33; множительный блок 34 с подключенным на его вход тахогенератором 35 тянущих роликов на выходе полосы из печи, и интегро-аапоминающий блок 36, связанный с блоком логики. Устройство работает следующим образом Сигналы от измерителя 1 натяжения, состоящего из трех датчиков натяжения, по тупают на блок 2 усреднения соответственно на входы усилителей 3,4,5. С выхода этих усилителей сигнал поступает на пульт 22 управления дли индикации действзпоших в зонах по щирине полосы натяжений и на операционньй усилитель 6, где определяют среднюю величину сигналов датчиков Ug ср. которая также поступает на пульт 22 управления и на операционные усилители 7,8,9, где сшределяют разницу междуAUg и IL и сигналами датчиков, которую суммирукуг на усилителе 10 и подают на вход множительного блока 11. Одновременно в множительный блок 11 поступает сигнал от тахогенератора 12 тянущих роликов на входе и постоянное напряжение Upj,. Множительный блок 11 выдает сигнал: ди. - и. Вх. тг При неподвижной полосе U 0 и и Если скорость движения ленты постоянна, то сигнал Ujp также постоянен и, выб- , раз , получим U.N Л U . С выхода блока 11 сигнал поступает на вход интегро-запоминающего блока 13, где информация о профиле хранится от момента измерения до момента выдачи сигнала. Расстояние между зоной измерения профиля полосы и зоной регулирования условно делится на три равные участка А, Б, В. Информация о профиле каждого из них хранится в интегро-запоминающем блоке 13 до тех пор, пока этот участок не подойдет к зоне регулирования натяжения. Исходя из этого, было выбрано количество одинаковых интегро-запоминающих устройств, входящих в интегро-запоминающий блок. Таких одинаковых устройств 5. Работа каждого из устройства 14,15,16,17,18 состоит из пяти тактов: интегрирование, два такта задержки, выдача сигнала, сброс в О. Последовательность работы каждого из пяти блоков определяет логическое устройство 19, на вход которого .поступают импульсы ог датчика длины 2О через каж-i дый метр полосы. Когда отрезок А входит в зону измерения, блок 19 логики подключает вход интегро-запоминающего устройства 14 и происходит интегрирование сигнала д Ugj, которое оканчивается с выходом отрезка А из зоны измерения и входом в зону измерения отрезка Б. Устройство 14 хранит информацию о профиле отрезка А, устройство 15 интегрирует сигнал U.. Когда отрезок Б выходит из зоны измерения, измеряется профиль участка В устройство 14 продолжает хранить информацию о профиле участка А, устройство 15 хранит информацию о профиле участка Б, устройство 16 интегрирует сигнал uU-gj. Когда отрезок В выходит из зоны измерения, отрезок А входит в зону регулирования и устройство 14 вьиа- ет сигнал на регулирование профиля у астка А,устройство 15 продолжает хранить иифо мацию о профиле участка Б, устройство 16 хранит информацию о профиле y iacTKa В, устройство 17 интегрирует сигнал dUnj/ Ког да участок А выходит из зоны регулирования, участсж Б входит в зону регулирования и устройстЬо 14 сбрасывается в Ol, устройство 15 выдает информацию о профиле участка Б на регулирсжаниэ, устройство 16 продолжает хранить информацию о профиле участка В, устройство 17 хранит информацию о профиле участка А, устройство 18 интегрирует сигнал U. Из этого описания работы блока интегрирования видно, что сигнал на регулирование профиля вьщается через три такта после начала работы, что соответствует транспортному запаздьтанию. С выхода интегро-запоминающего блсжа .13 сигнал через ключи, управляемые блоком 19 логики, поступает на суммирующий усилитель 21. В момент выдачи сигнала с блсжа 13 на усилитель 21Инфо| мадия о профиле участка полосы поступает в блок 19 логики, где хранится. После прохождения этого участка полосы через измеритель 24 натяжения на выходе из отжиговой печи в блок 19 логики постугвет сигнал о выходном профиле ленты, который вырабатывается аналогично описанному выше сигналу о входном профиле ленты, а именно: сигналы с измерителя натяжения 24 на выходе из отжиговой печи, состоящего из трех датчиков натяжения, поступают на блок 25 усреднения, соответственно на входы усилителей 26, 27, 28. С вы хода этих усилителей сигнал поступает на пульт управления для индикации действующих в зонах по ширине полсхзы натяжений и на операциокньгй усилитель 29, где определяют среднюю величину сигналов дат чиков и вых.ср. которая гакже поступает на пульт 22 управления и нй операционные усилители ЗО, 31, 32, где определяют раа пицу между , И U-ggi gp И сигналами датчиков, которую суммируют на усилителе 33 и подают с положительный знаком на вход множительного блэка 34. Одновременно в множительный блок 34 поступае сигнал от тахогенератора 35 тянущих роликов на выходе и постоянное напряжение ,. Множительный блок выдает сигнал ,|. ,,, который через интегро-запоминаюшин блок 36 поступает на вход блока 19 логики. Кроме сигнала э входном профиле полсюы с блока 13 и сигнала о выходном пр филе полосы с блока 36, в блок 19 логики поступает сигнал от датчика длины 20, Блок логики определяет знак и величину сигнала коррекции основного сигнала регулирования и выдает его на суммирующий усилитель 21, Величину и знак сигнала коррекции отределяют по результатам срав нения информации о входном и выходном профиле. оО i . следовательно, существующая: величина натяжетш достаточi на для полного исправления профиля и сиг нал коррекции уменьшает натяжение. Если Ujj, О , следсжательно, существующее натяжение недостаточно для :полного устранения дефектов профиле я сигнал коррекции увеличивает натяжение. С выхода блока 19 логики сигнал пос- тупает на вход суммирующего усилителя 21, куда одновременно поступает сигнал с интегро-запоминающего блока 13 и постоянно введен сигнал заданньй оператором, обеспечивающий минимальное нат55 жение полосы, если оснсжной сигнал регулирования и сигнал коррекции равны нулю. С выхода суммирующего усилителя 21 через пульт 22 управления сигнал поступает на регулятор натяжения полосы 23, Формула изобретения Устройство для автоматического регулирования профиля полосового Материала, содержащее измеритель распределения натяжения по ширине полосы, тахогенераторы, множительные блоки, блоки усреднения, ин- тегро-аапоминающие блоки, блоки логики, датчики измерения длины полосы, пульт управления и регулятор натяжения, о т л и - ч ающееся тем, что, с цепью повыщения точности регулирования к блоку логики под«ключен датчик длины полосы и интегро-за- поминающие блоки, связанные с множитель ными блоками, осуществляющими пропускает НИ© сигналов отклонения профиля по щирин ПОЛОСЫ в зависимости от величины скороотвй тянущих р ликов, а выход блока логи-. КИ черцэ суммирующий усилитель, осущест вляюший коррекцию управляющего сигнала, и пульт управления подключен к регулятору. натяжения. Источники информг ции, принятые во внимание при экспертиав 1. Цифровая система регулирования сен, отношения скоростей в трхнопогической ли НИИ правки полос с нйтяжшшвм. Экспрессинформация. Прокатка и прэкатно© эбэрудование М., ВИНИТИ N/13, 1972. 2.Авторское свндетельппм СССР № 4024ОЗ, М.кл. В 21 В П7/ОО, 1971 ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования электромагнитныхСВОйСТВ ТРАНСфОРМАТОРНОй СТАли | 1978 |

|

SU827569A1 |

| Устройство для регулирования натяжения полосы в башенной печи | 1983 |

|

SU1104176A1 |

| Устройство регулирования ширины полосы на станах горячей прокатки | 1981 |

|

SU982833A1 |

| Устройство стабилизации ширины полосы на станах горячей прокатки | 1974 |

|

SU534265A1 |

| Устройство для задания уставкиНАТяжЕНия пОлОСы | 1979 |

|

SU814501A1 |

| Устройство для измерения межклетевых натяжений | 1982 |

|

SU1045972A2 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| Устройство регулирования скорости и толщины фольги на непрерывном фольгопрокатном стане | 1981 |

|

SU988395A1 |

| Устройство для автоматического регулирования толщины полосы при прокатке | 1988 |

|

SU1516158A1 |

| Устройство импульсного регулирования положения нажимных винтов | 1980 |

|

SU942836A1 |

Авторы

Даты

1977-05-25—Публикация

1976-01-19—Подача