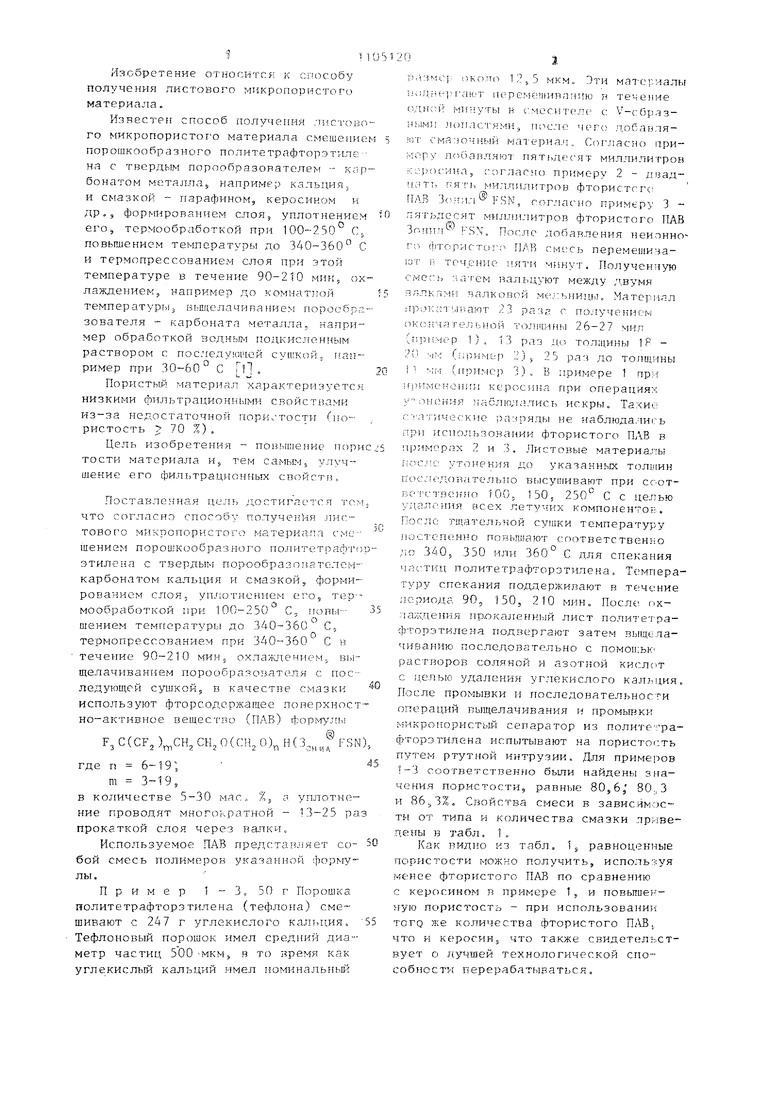

11 Изобретение OTHOCHTCJ к сг(5собу получения листового микропористоГ( материала. Известен способ получения .листово го микропористого материала смешение порошкообразного политетрафторэтилена с твердььм порообразоратслем - кг:р бонатом металла например кальция, и смазкой парафином, керосином и др, , фop iиpoвaниeм слоя, уплотнением его, термообработкой при 100-250 С,, повьпиением температуры до 340-360 С и термопрессованием слоя при этой температуре в течение 90-210 миН; ох лаждением, например до комнатгой темп ер ат уры, в ыщела ч ива ни ем п о р о о б р а зователя - карбоната металла, например обработкой зоднья-- иодкисленным Пористый материал характеризуето низкими фильтрационными свойствами из-за недостаточной поррктости (пористость 70 %) . Цель изобретения - поньцпение пори тости материала и. тем самыМ; улучшение его фильтрадионнь Х свойстгь Поставленная делГ) ;;остигаотс я том что согласно способу полученКя лис.тового микропористого материала CMC шением порошкообразного политетрафт) этилена с твердым порообразопатсленкарбонатом кальция и смазкой, формированием слоя. ynJiOTHCHiieM его, термообработкой при 100-250 С, повьгшением температуры до 340-360 С, термопрессо заяием при 340-350 С в течение 90-210 мин„ охла :дением; BI Iщелачиванием порообразователя с пос ледующей сушкой, в качестве смазки используют фторсодержагаее поверхност но-активное вещество (ПАВ) форму.иы F,C(CF,)CH,CH,0(CH,0),H(3,,f FSN где п 6-19; т 3-19, в количестве 5-30 мае., %э г. уплотнение проводят многократной - 13-25 ра прокаткой слоя через валки. Используемое ПАВ предстан.пяет собой смесь полимеров указанной фop ryПример 1-3, 50 г Порошка политетрафторэтилена (тефлоЕга) смешивают с 247 г углекислого . Тефлоновый порошок имел средний диаметр частиц 500МКМ5 в то время как углекислый кальций имел иоминальньй С3. г азмср около мкм. Эти маториалы ) иерегКгпиванию в течение o/UK-t-: минуты в гмесителе с; V-сбразH; iM i лопастями, после чего ;1обавля;|П смазочный материа.. Согласно примеру лгД)авляют пят1 десят миллилитров ;;.-);o(;Hiia, согласно примеру 2 - дчадLUiTT, пять .П ЬПИТрОВ фТОрИСТСГС: ПАВ 3(-HHJi FSN, согласно примеру 3 пятьдесят мил,1и-1литров фтористого ПАВ Зпни-т - i-SN. Пос:ле добав.пения неи.шнного фтористс гп ПАВ смесь перемешизаIjv г- точешге пяти минут, Получен 1уго смесь :-,атем вальцуют между д.вумя залкпми валковой Mej:bimHb, Материал : р1я;ат:.1пают 23 разр с получением (:;нчате,г; ьной TiiJiiuHHiii 26-27 мил ;гп) 1), 13 раз до тол;цины 1F ( -JM (;ipviMfc) 2) 5 25 раз до толПИны 1 ;.; (пргтмер 3) „ В примере 1 пр:--; иiHiMciiOHiiii KcpociiHa при операциях ;;абл одались искры, Тахие с а;ические разряд 1 не наблюда/тись при использовании фтористого ПАВ в риг-.0рах 2 и 3. Листовые материалы fiocjK: утонения до указанных тол:яин лостегк Н -о повьпиают с;оответственно до 340... 350 или 360° С для спекания ча,стр,:ц политетрафторэтилена. Температуру спекания поддерживают в течение периода 90, 150, 210 мин. После охгкзлчДення про .кале ггньлй лист политетрафторэтилена подвергают затем выще.пачиванию после.довательно с помоп;ьк растворов соляной и азотной кислот с це.лью удаления углекислого кальция. После промывки и Г1оследовательнос-- и операций выщелачивания и промывки микрОЮристьш сепаратор из политеграфторэти.пена испытывают на пористость путем ртутной интрузии. Для примеров t--3 соответственно были найдены значения пористости, равные 80,6, 80,, 3 и 86s3%. Свойства смеси в зависям.::)Сти от типа и количества смазки .приве.цены в табл. 1 . Как видно из табл, I,, равноценные пористости можно получить, используя менее фтористого ПАВ по сравнению с керосином в примере 1 , и повьпие -ную ncipHCтесть - при использовании того же количества фтористого ,, что и керосин5 что также свидетельствует о лучшей технологической сцособиостм перерабатываться

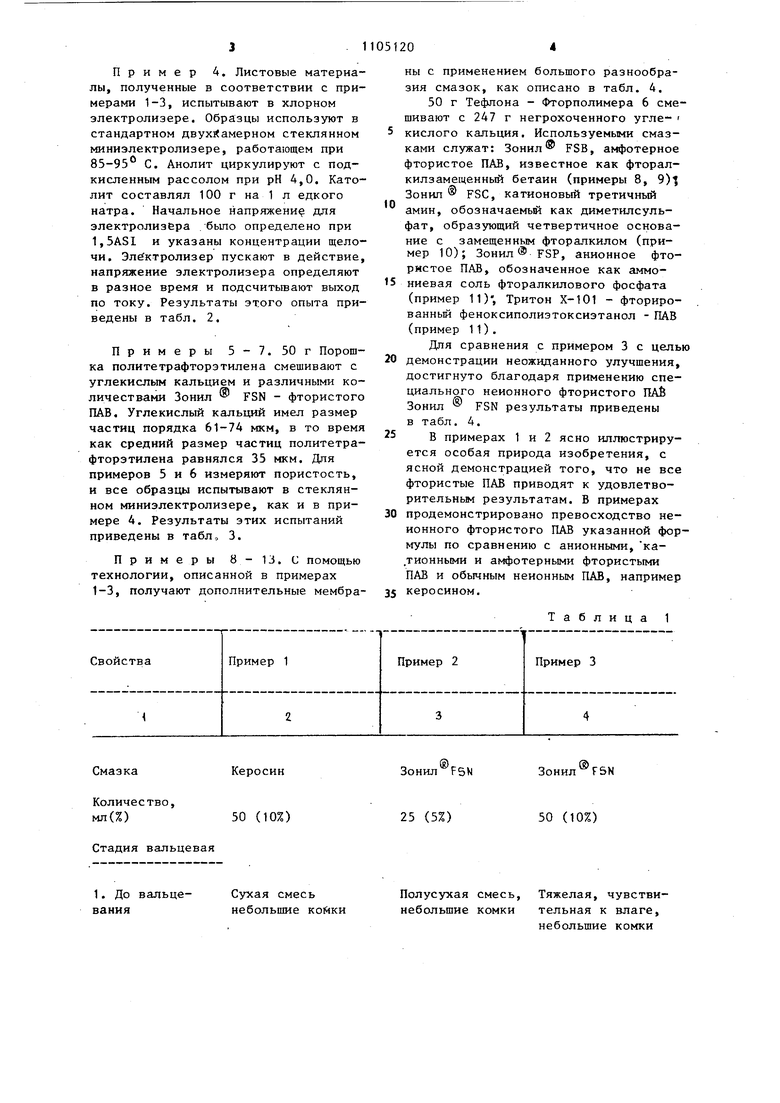

Пример 4. Листовые материалы, полученные в соответствии с примерами 1-3, испытывают в хлорном электролизере. Образцы используют в стандартном двухкамерном стеклянном миниэлектролизере, работающем при 85-95 С. Анолит циркулируют с подкисленным рассолом при рН 4,0. Католит составлял 100 г на 1 л едкого натра. Начальное напряжение для электролизера было определено при 1,5ASI и указаны концентрации щелочи. Электролизер пускают в действие, напряжение электролизера определяют в разное время и подсчитьшают выход по току. Результаты этого опыта приведены в табл. 2.

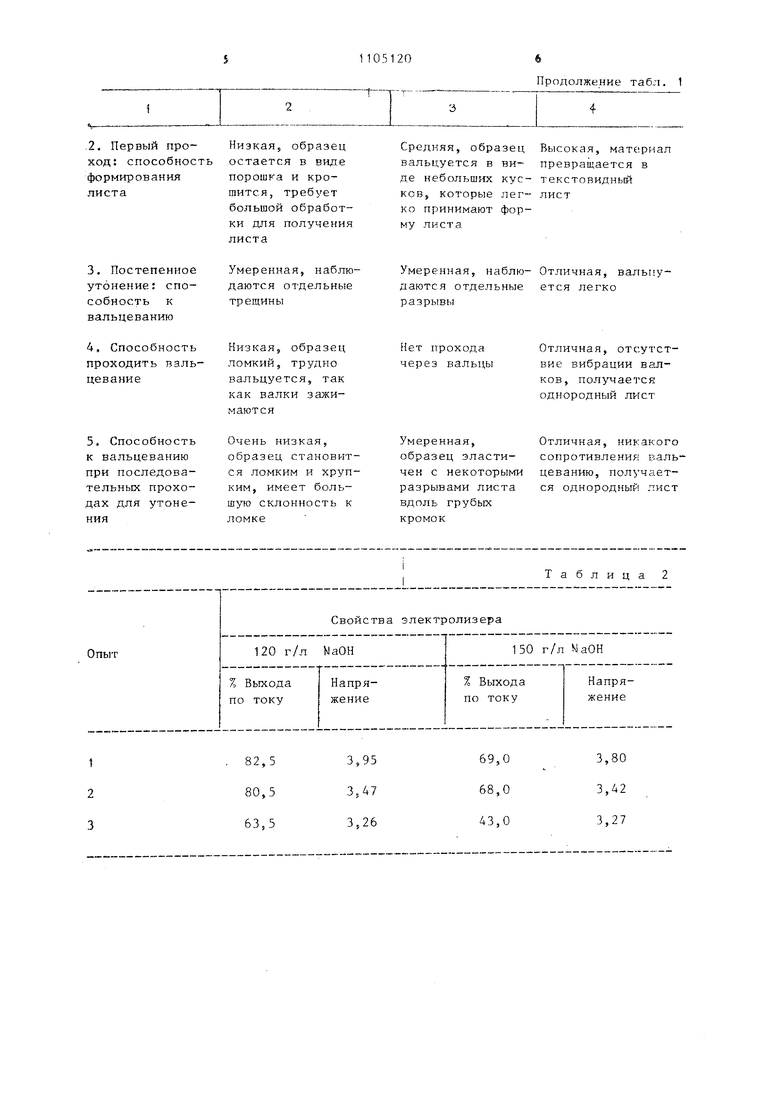

Примеры 5-7. 50 г Порошка политетрафторэтилена смешивают с углекислым кальцием и различными количествами Зонил ® FSN - фтористого ПАВ. Углекислый кальций имел размер частиц порядка 61-74 мкм, в то время как средний размер частиц политетрафторэтилена равнялся 35 мкм. Для примеров 5 и 6 измеряют пористость, и все образцы испытывают в стеклянном миниэлектролизере, как и в примере 4. Результаты этих испытаний приведены в табЛо 3.

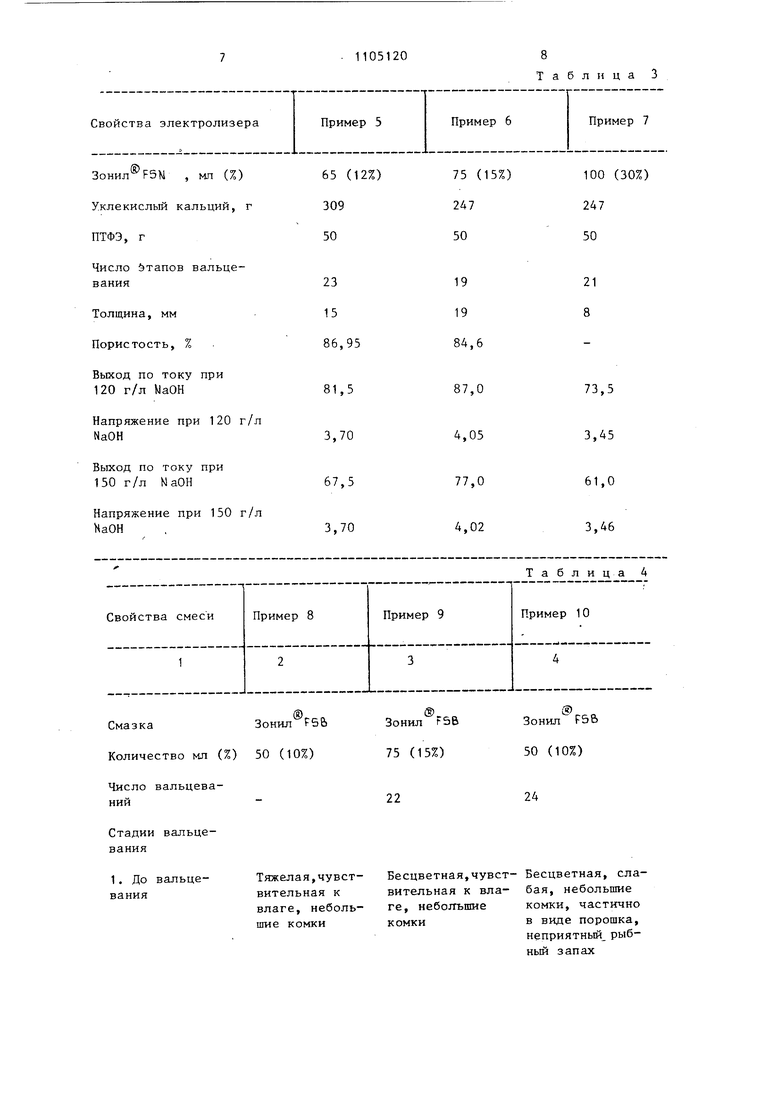

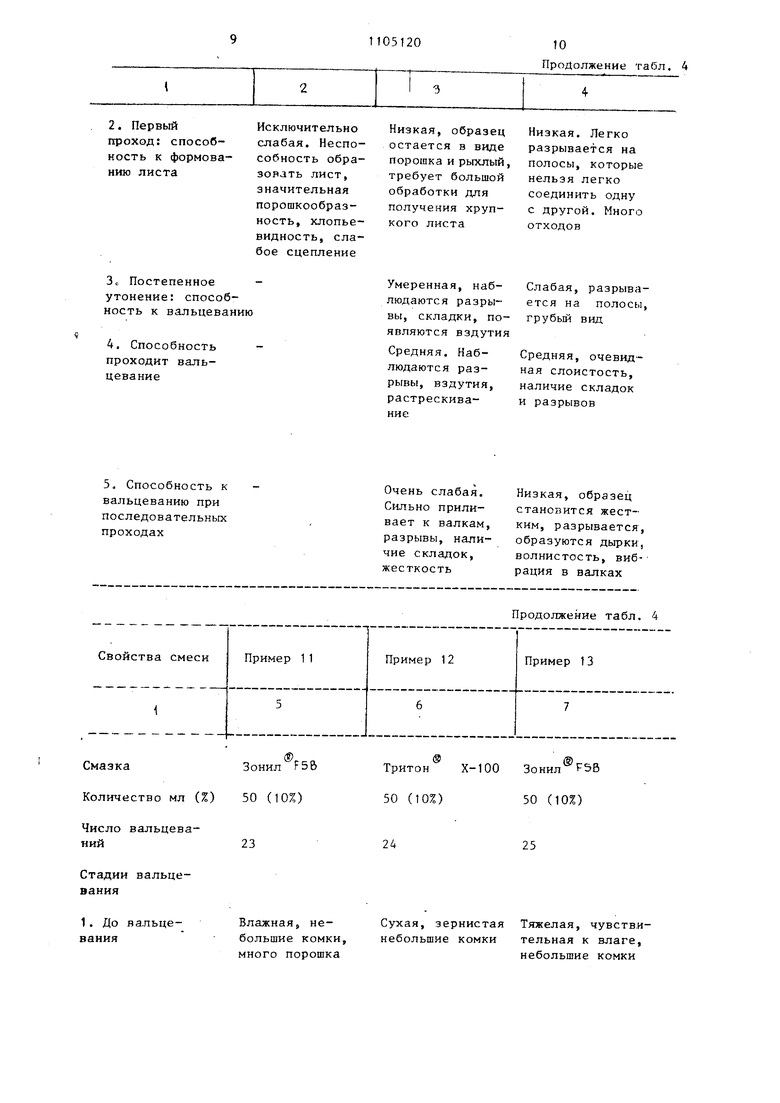

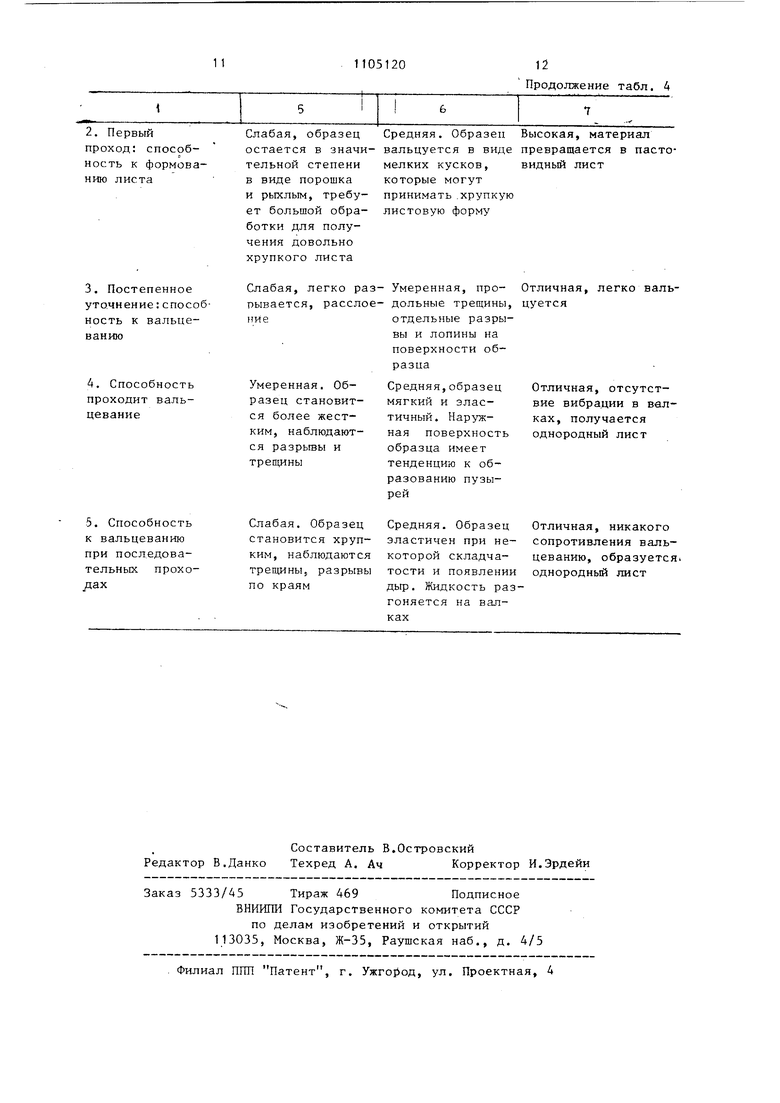

Примеры 8-13. С помощью технологии, описанной в примерах 1-3, получают дополнительные мембраны с применением большого разнообразия смазок, как описано в табл. 4.

50 г Тефлона - Фторполимера 6 смешивают с 247 г негрохоченного углекислого кальция. Используемыми смазками служат: Зонил® FSB, амфотерное фтористое ПАВ, известное как фторалкилзамещенный бетаин (примеры 8, 9) Зоннп ® FSC, катионовый третичный амин, обозначаемый как диметилсульфат, образующий четвертичное основание с замещенным фторалкилом (пример 10); Зонил® FSP, анионное фтористое ПАВ, обозначенное как аммониевая соль фторалкилового фосфата (пример 11), Тритон Х-101 - фторированный феноксиполиэтоксиэтанол - ПАВ (пример 11).

Для сравнения с примером 3 с целью

демонстрации неожиданного улучшения, достигнуто благодаря применению специального неионного фтористого ПАЕ Зонил ® FSN результаты приведены в табл. 4.

В примерах 1 и 2 ясно иллюстрируется особая природа изобретения, с ясной демонстрацией того, что не все фтористые ПАВ приводят к удовлетворительньм результатам. В примерах

продемонстрировано превосходство неионного фтористого ПАВ указанной формулы по сравнению с анионными,ка.тионными и амфотерными фтористыми ПАВ и обычным неионным ПАВ, например

керосином.

Таблица 1

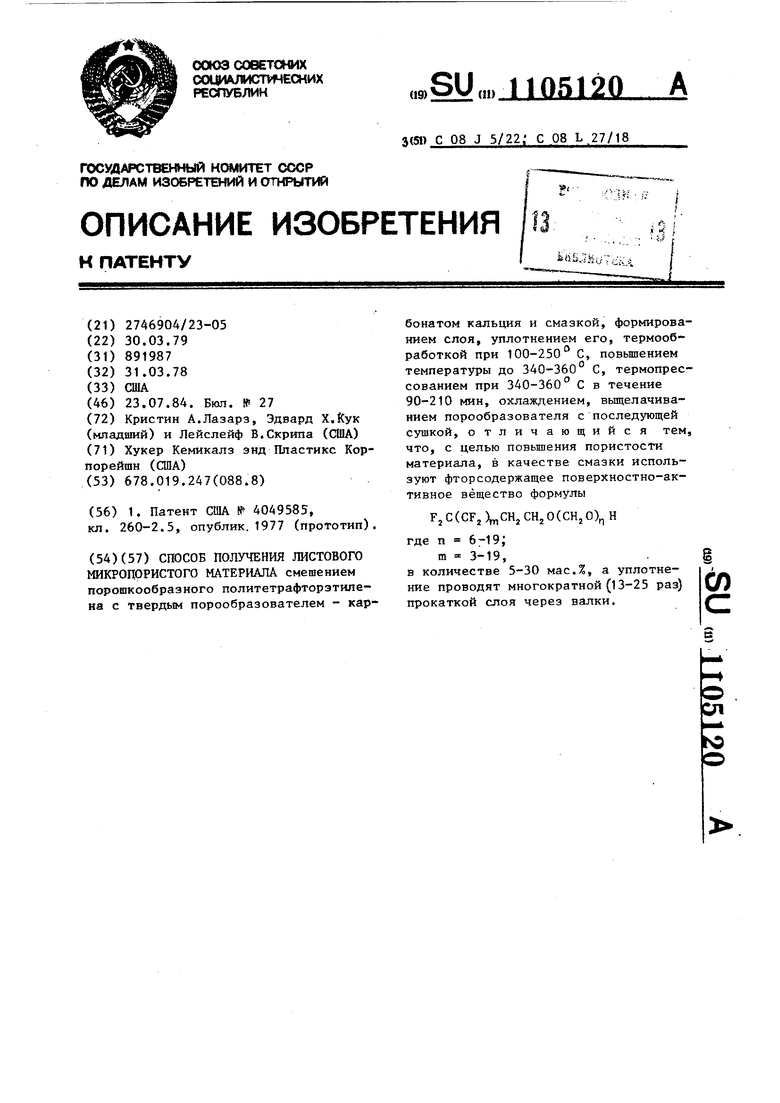

СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО МИКРОПОРИСТОГО МАТЕРИАЛА смешением порошкообразного политетрафторэтилена с твердым порообразователем - кар бонатом кальция и смазкой, формированием слоя, уплотнением его, термообработкой при 100-250 С, повьшением температуры до 340-360° С, термопрессованием при 340-360° С в течение 90-210 мин, охлаждением, выщелачиванием порообразователя с последующей сушкой, отличающийся тем, что, с целью повышения пористости материала, в качестве смазки используют фторсодержащее поверхностно-активное вещество формулы F, C(CF2 )n,CHj CHj 0(CHj 0) Н где n 6-19; m 3-19,. I в количестве 5-30 мас.%, а уплотне- ние проводят многократной

Керосин 50 (10%)

Стадия вальцевая

Сухая смесь

Зонил F5N

Зонил FStJ

25 (5%)

50 (10%)

Полусухая смесь. Тяжелая, чувствинебольшие комки тельная к влаге, небольшие комки

Низкая, образец ть остается в виде порошка и крошится, требует большой обработки для получения листа

Умеренная, наблюдаются отдельные трещины

Низкая, образец ломкий, трудно вальцуется, так как валки зажимаются

Продолжение табл. 1

Высокая, материал превращается в текстовидньгй лист

Умеренная, наблю- Отличная, вальпудаются отдельные ется легко разрывы

Отличная, отсутствие вибрации ВсШков, получается однородный лист

Таблица 2

Количество мл (%) 50 (10%)

Число вальцеваний

Тяжелая,чувствительная к влаге, небольшие комки

Таблица 3

50 (10%)

75 (15%)

24

Бесцветная, слабая, небольшие комки, частично в виде порошка,

неприятный рыбньш 3 ап ах

Исключительно слабая. Неспособность образовать лист, значительная порошкообразность, хлопьевидность, слабое сцепление

3с Постепенное утонение: способность к вальцеванию

5« Способность к вальцеванию при

последовательных проходах

Число вальцева23ний

Влажная, небольшие комки, много порошка

Низкая. Легко разрывается на

полосы, которые нельзя легко соединить одну с другой. Много отходов

Слабая, разрывается на полос 1, грубый вид я

Средняя, очевидная слоистость, наличие складок и разрывов

Низкая, образец становится жестким, разрывается, образуются дырки, волнистость, вибрация в валках

25

Тяжелая, чувствительная к влаге, небольшие комки 2. Первый Слабая, образец проход: способостается в значительной степени ность к формовав виде порошка нию листа и рыхлым, требует большой обработки для получения довольно хрупкого листа

Слабая, легко разрывается, расслоение

Умеренная. Образец становится более жестким, наблюдаются разрьшы и трещины

Слабая. Образец становится хрупким, наблюдаются трещины, разрывы по краям

Отличная, легко вальцуется

Отличная, отсутствие вибрадии в валках, получается однородный лист

Отличная, никакого сопротивления вальцеванию, образуется, однородный лист Средняя, Образец Высокая, материал вальцуется в виде превращается в пастомелких кусков, видный лист которые могут принимать .хрупкую листовую форму

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4049585, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-07-23—Публикация

1979-03-30—Подача