Изобретение относится к металлур гии, в частности к изысканию стали для шихтовой заготовки, применяелюй в йроизводства отливок ответственно го назначения из конструкционных ле гированных сталей. Известна сталь содержащая вес.%: Углерод0,28-0,35 К ремний0,45-0,65 Марганец0,9-1,20 Хром 1,3-1,6 Молибден0,2-0,3 ЖелезоОстальное Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь Г 2, со держащая вес.%: 0,28-0,34 Углерод 0,90-1,20 1фемний 0,80-1,10 Марганец 0,80-1,10 не более 0,025 не более 0,02 Фосфор не более 0,30 никель не более О,30 Остальное Железо Недостатками применения этой ст в качестве шихтовой заготовки при производстве отливок из конструкци ной легированной стали типа хромансил являются необходимость корректировки ее химического состава присадками ферросплавов, что снижает качество отливок (понижает механические свойства и делает отливки склонными к трещино- , образованию) . В силу указаннь1х недостатков эта сталь не рациональна для использования ее в качестве шихтовой заготовки для производства отливок ответственного назначения из конструкци.онной легированной стали типа хромансил. Цель изобретения - повышение комплекса механических свойств стали, сни . жение брака отливок (по горячим трещинам и отклонению химического состава ) за счет обеспечения шихты по химическому составу, близкому к получаемом отливкам. Эта цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром и железо, дополнительно содержит молибден при следующем соотношении компонентов, вес.%: Углерод0,30-0,40 Кремний0,60-0,90 Марганец1,00-1,30 Хром0,70-1,00

Молибден0,10-0,25

ЖелезоОстальное

В качестве примесей сталь может содержать строго регламентированное количество:

Сера0,00,2-0,010

Фосфор0,005-0,012

АЛЮМИНИЙ0,020-0,045

Азот0,010-0,035

Выплавку стали производят в 60тонной дуговой электропечи„ В ка честве шихты используют отходы уг еродистой стали марки 30f45 и хроМокремнемаргаьцовистой стали марки ЗОХГСА.

Разливку металла производят в изложницы на слитки массой 2,6 т с последунадей прокаткой их на пруто диаметром 70-100 MNT. В саредине разливки металла отбирают ковшевую ::пробу для определения окончательного химического состава готовой стал Определение химического состава стали производят мeтoдa яi химического и спектрального анализов,

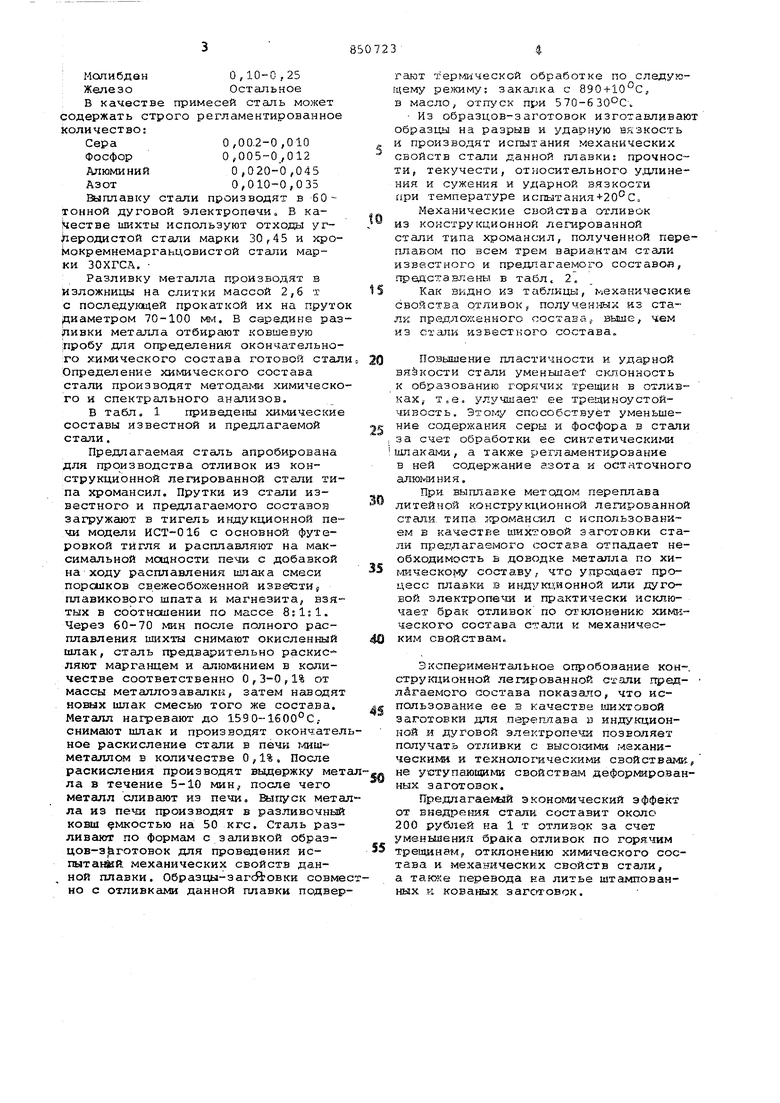

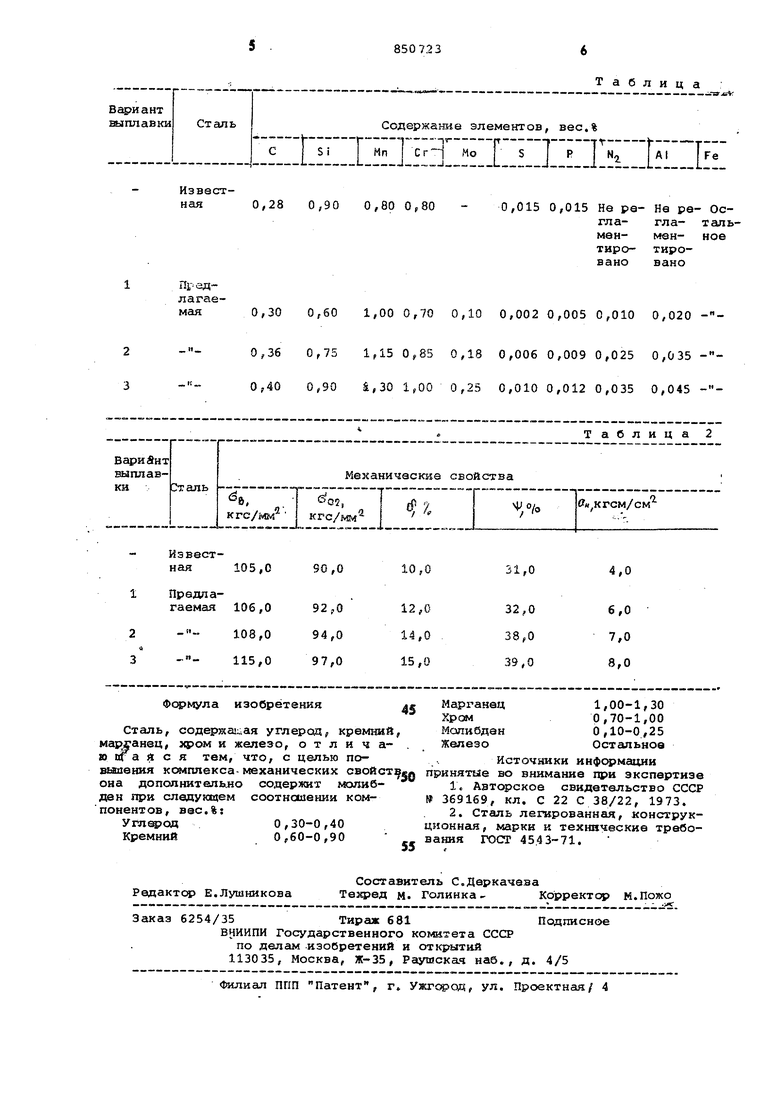

В табл. 1 приведены химические составы известной и предлагаемой стали.

Предлагаемая сталь апробирована для производства отливок из конструкционной легированной стали типа хромансил. Прутки из стали известного и предлагаемого составов загружают в тигель индукционной печи модели ИСТ-016 с основной футеровкой тигля и расплавляют на максимальной мощности печи с добавкой на ходу расплавления шпака смеси порошков свежеобоженной известиj плавикового шпата и магнезита, взятых в соотнесении по массе в;. Через 60-70 мин после полного расплавления шихты снимают окисленный шлак, сталь предварительно раскисляют марганцем и алюминием в количестве соответственно О,3-0,1% от массы металлозавалкк, затем наводят новых шлак смесью того же состава. Металл нагревают до 159О-1600°С.CHHMcUOT шлак и производят окончателное раскисление стали в печи г-шшметаллом в количестве О , 1% После раскисления производят выдержку метла в течение 5-10 мин, после чего металл сливают из печи йлпуск метала из печи производят в разливочный ковш емкостью на 50 кгс. Сталь разливают по формам с заливкой образцов-э готовок для проведения испытан|1й. механических свойств данной плавки. Образцы-загсйовки совмено с отливками данной плавки подвергают .сермической обработке по следующему режиму; закалка с 890 + 10с, в масло, отщсх при 570-630 04

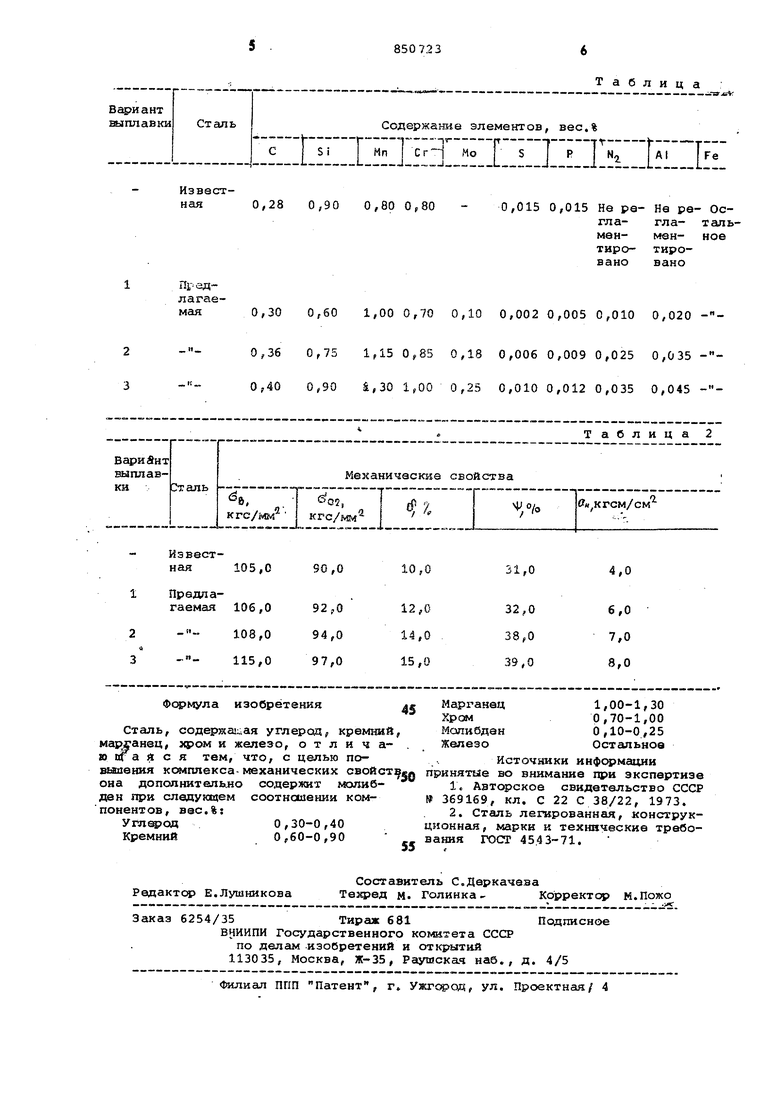

Из образцов-заготовок изготавливают образцы на разрыв и ударную вязкость g. и производят испытания механических свойств стали данной плавки: прочности, текучести, относительного удлинения и сужения и ударной вязкости при температуре испытания- 20°С. Механические сыойства отливок

из конструкционной легированной

стали типа хромансил, полученной переплавом по всем трем вариантам стали известного и предлагаемого составоа, предствЕленьт в табл. 2.

SКак видно из таблицы, механические

свойства ОТЛИВОК;. получен1-их кз стали предложенного состава,, выше, чем из стали кэвесткого состава.

0Повышение пластичности и ударной

вяйкости стали уменьшает склонность к образованию горячих трещин в отливках, т.е. улучшает ее трегщикоустойчивость. Этому способствует уменьшеg ние содержания серы и фосфора в стали ; за счет обработки ее синтетическиГИ шлаками, а также регламентирование в ней содержание азота и остаточного алюминия.

При. выплавке методом переплава литейной конструкционной легированной стали, типа зфомансил с использованием в качестве пихтовой заготсовки стали предлагаемого состава отпадает необходимость в доводке металла по хи5 мическому составу, что упрощает процесс плавки в индукционной или дуговой электропечи и практически исключает брак отливок по отклонению химического состава стали к механичес0 КИМ свойствам.

Экспериментальное опробование кон-, структлионной легированной стали пред- лягаемого состава показало, что исg пользование ее з качестве шихтовой заготовки для переплава а индукционной и дуговой электропечи позволяет получать отливки с высогсими jMexaHitческим и технологическими свойствамк, й уступающими свойствам деформированных заготовок.

Предлагаемый экономический эффект от внедрения стали составит около 200 рублей на 1 т отливок за счет уменьшения брака отливок по горячим 5 третдинам, отк.лонению химического состава и механических свойств стали, а также перевода на литье штампованных к кованых заготовок.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стали | 1979 |

|

SU834207A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| Способ производства стали в дуговой печи | 1981 |

|

SU985063A1 |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| Способ выплавки высокомарганцевой ванадийсодержащей литейной стали | 1991 |

|

SU1803432A1 |

Извест0,28 0,90 0,80 OfBO ная Предлагае0,30 0,60 1,00 0,70 0,10 ,36 0,75 1,15 0,18 ,40 0,90 i,30 1,00 0,25

Извест90,0 ная105,0

Предла0,015 Не ре- На ре- Осгла- гла- тальмен- мен- кое тиро- тировано вано

Таблица 2

31,0

10,0

4,0 0,002 0,005 0,010 0,020 ,006 0,009 0,025 0,035 ,010 0,012 0,035 0,045

Авторы

Даты

1981-07-30—Публикация

1979-08-23—Подача