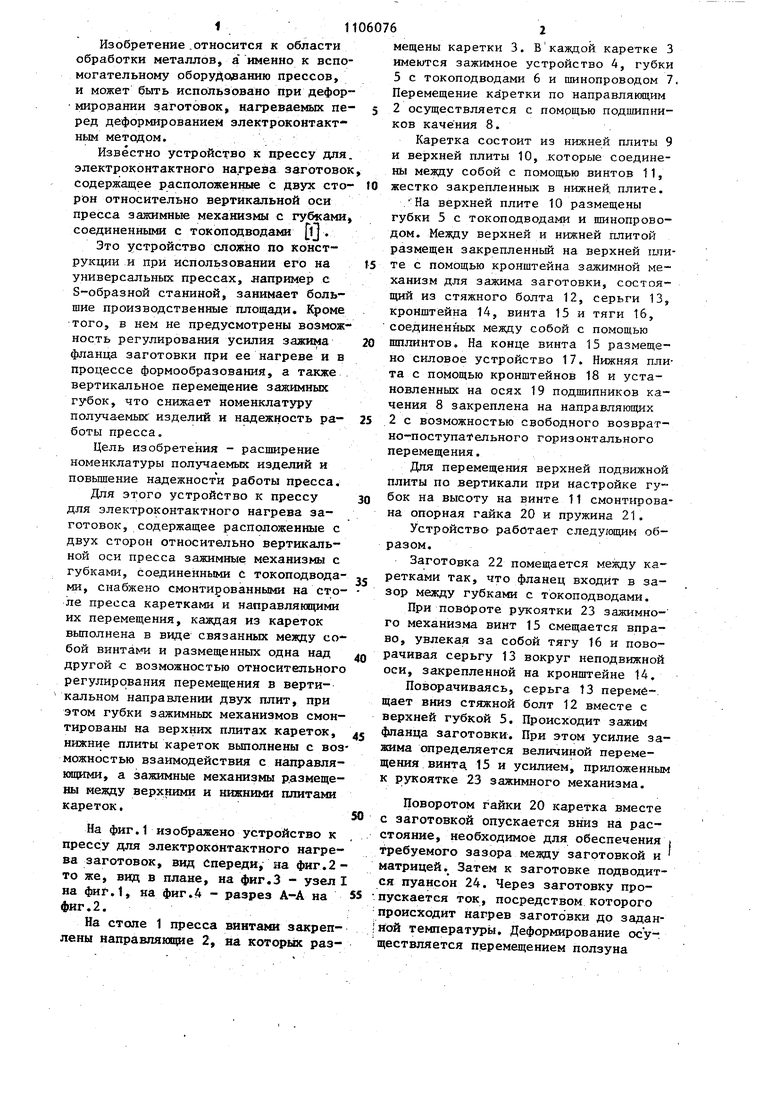

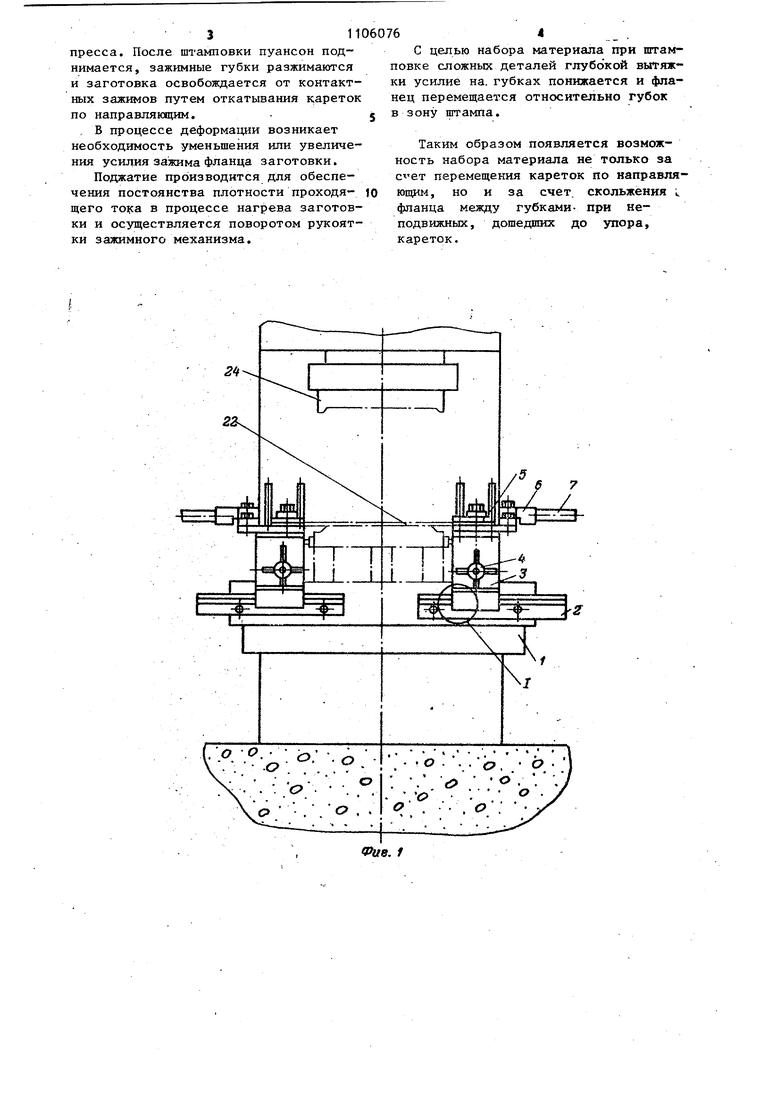

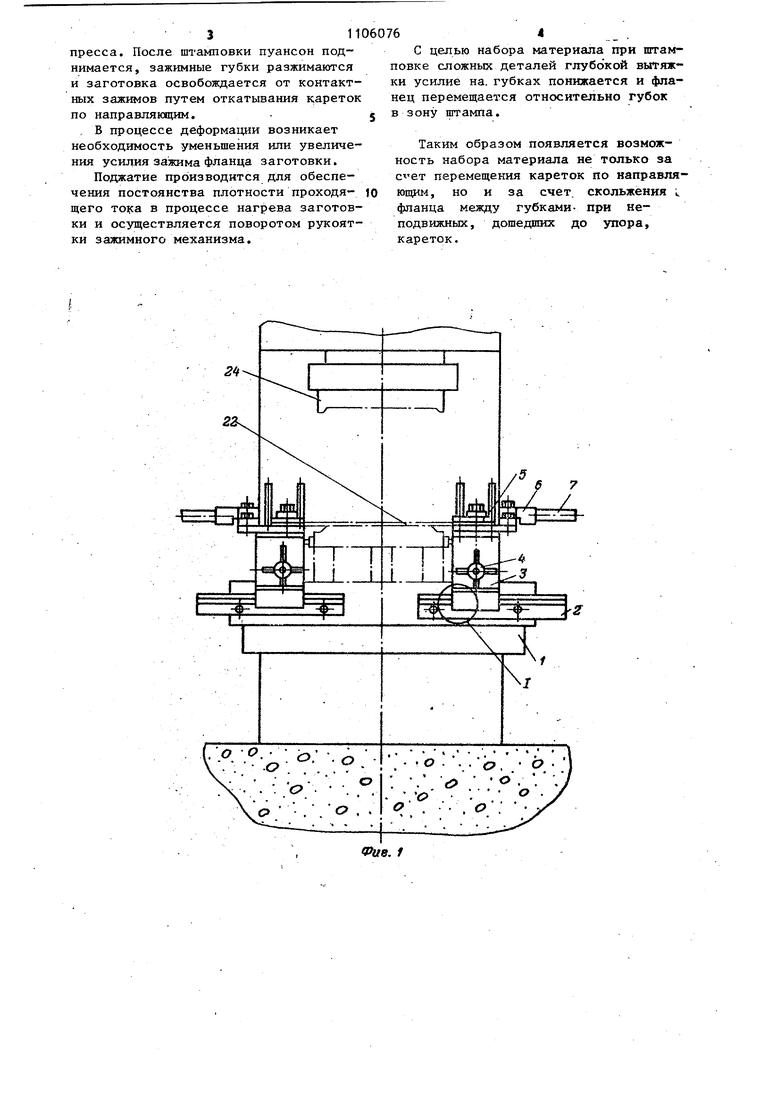

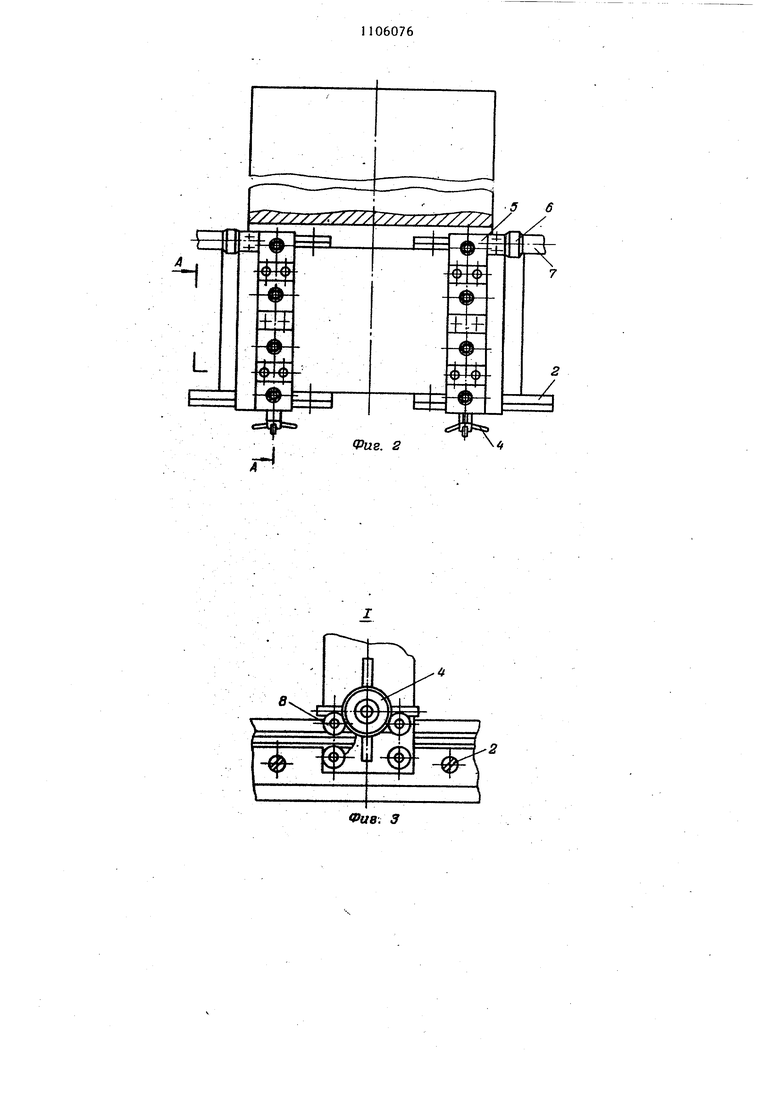

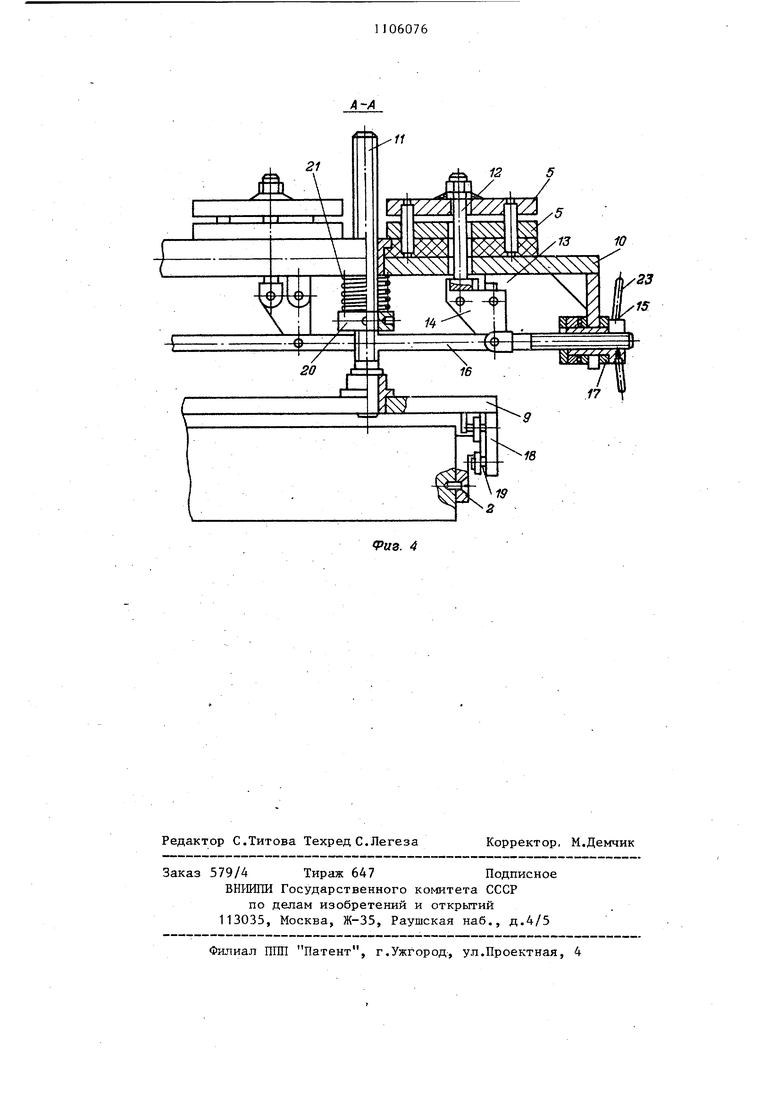

9д Изобретение .относится к области обработки металлов, а именно к вспомогательному оборудованию прессов, и может быть использовано при деформировании заготовок, нагреваемых перед деформированием электроконтакт ным методом. Известно устройство к прессу для электроконтактного нагрева заготовок содержащее расположенные с двух сторон относительно вертикальной оси пресса зажимные механизмы с губками соединенными с токоподводами Щ. Это устройство сложно по конструкции и при использовании его на универсальных прессах, лапример с S-образной станиной, занимает большие производственные площади. Кроме того, в нем не предусмотрены возмож ность регулирования усилия зажима фланца заготовки при ее нагреве и в процессе формообразования, а также вертикальное перемещение зажимных губок, что снижает номенклатуру получа-емых изделий и надежность работы пресса. Цель изобретения - расширение номенклатуры получаемых изделий и повышение надежности работы пресса. Для этого устройство к прессу для электроконтактного нагрева заготовок, содержащее расположенные с двух сторон относительно вертикальной оси пресса зажимные механизмы с губками, соединенными С токоподводами, снабжено смонтированными на столе пресса каретками и направляющими их перемещения, каждая из кареток вьтолнена в виде связанных между собой винтами и размещенных одна над другой с возможностью относительного регулирования перемещения в вертикальном направлении двух плит, при этом губки зажимных механизмов смонтированы на верхних плитах кареток, нижние плиты кареток выполнены с воз можностью взаимодействия с направляющими, а зажимные механизмы р.азмещены между верхними и нижними плитами кареток. На фиг.1 изображено устройство к прессу для электроконтактного нагрева заготовок, вид спереди, на фиг.2 то же, вид в плане, на фиг.З - узел на фиг., на фиг,А - разрез А-А на фиг.2. На столе 1 пресса винтами закреплены направляющие 2, на которьЬс размещены каретки 3. Вкаждой каретке 3 имеются зажимное устройство 4, губки 5 с токоподводами 6 и шинопроводом 7. Перемещение каретки по направляющим 2 осуществляется с помощью подшипников качения 8. Каретка состоит из нижней плиты 9 и верхней плиты 10, которые соединены между собой с помощью винтов 11, жестко закрепленных в нижней, плите. На верхней плите 10 размещены губки 5 с токоподводами и шинопроводом. Между верхней и нижней плитой размещен закрепленньй на верхней штите с помощью кронштейна зажимной механизм для зажима заготовки, состоящий из стяжного болта 12, серьги 13, кронштейна 14, винта 15 и тяги 16, соединенных между собой с помощью шплинтов. На конце винта 15 размещено силовое устройство 17. Нижняя плита с помощью кронштейнов 18 и установленных на осях 19 подашпников качения 8 закреплена на направляющих 2 с возможностью свободного возвратно-поступательного горизонтального перемещения. Для перемещения верхней подвижной плиты по вертикали при настройке губок на высоту на винте 11 смонтирована опорная гайка 20 и пружина 21. Устройство работает следу;ощим образом. Заготовка 22 помещается между каретками так, что фланец входит в зазор между губками с токоподводами. При повороте рукоятки 23 зажимного механизма винт 15 смещается вправо, увлекая за собой тягу 16 и поворачивая серьгу 13 вокруг неподвижной оси, закрепленной на кронштейне 14. Поворачиваясь, серьга 13 перемещает вниз стяжной болт 12 вместе с верхней губкой 5. Происходит зажим фланца заготовки. При этом усилие зажима определяется величиной перемещения винта. 15 и усилием, приложенным к рукоятке 23 зажимного механизма. Поворотом гайки 20 каретка вместе с заготовкой опускается вниз на расстояние, необходимое для обеспечения . требуемого зазора между заготовкой и матрицей. Затем к заготовке подводится пуансон 24. Через заготовку пропускается ток, посредством которого происходит нагрев заготовки до заданной температуры. Деформирование осуществляется перемещением ползуна 311 пресса. После штамповки пуансон поднимается, зажимные губки разжимаются и заготовка освобождается от контактных зажга ов путем откатывания к;ареток по направляющим. , В процессе деформации возникает необходимость уменьшения или увеличения усилия зажима фланца заготовки. Поджатие производится для обеспечения постоянства плотности проходящего тока в процессе нагрева заготовки и осуществляется поворотом рукоятки зажимного механизма. 6 С целью набора материала при штамповке сложных деталей глубокой вытяжки усилие на. губках понижается и фланец перемещается относительно губок в зону штампа. Таким образом появляется возможность набора материала не только за перемещения кареток по направляющим, но и за счет, скольжения L фланца между губками- при неподвижных, дошедших до упора, кареток.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 2012 |

|

RU2501623C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 1995 |

|

RU2087240C1 |

| Устройство к прессу для электроконтактного нагрева заготовок | 1980 |

|

SU980908A1 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1338938A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

| Устройство к штампу для подачи длинномерных заготовок | 1982 |

|

SU1080906A1 |

| Грейферная подача | 1959 |

|

SU132053A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

УСТРОЙСТВО К ПРЕССУ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ЗАГОТОВОК, содержащее расположенные с двух сторон относительно вертикальной оси пресса зажимные механизмы с губками, соединенными с токопроводами, отличающееся тем, что, с целью расширения номенклатуры получаемых изделий и повьшения надежности работы пресса, оно снабжено смонтированными на столе пресса каретками и направляющими их перемещения, каждая из кареток вьшолнена в виде связанных между собой винтами и размещенных одна над. другой с возможностью относительного регулировочного перемещения в вертикальном направлении двух плит, при этом губки зажимных механизмов смонтированы на верхних плитах, кареток, нижние плиты кареток выполнены с возможностью взаимодействия с направляющими, а зажимные механизмы размещены между верх- 3 ними и нижними плитами кареток. (Л

24

(Рив. 1

ti

-;ti

5 6

4

S

J

4±

L

Ш

/

Фиг. 2

Pas. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 611356, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-28—Публикация

1980-08-21—Подача