Изобретение относится к холо дной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материалов в рабочую зону пресса.

Цель изобретения - повышение надежности работы и точности шага подачи.

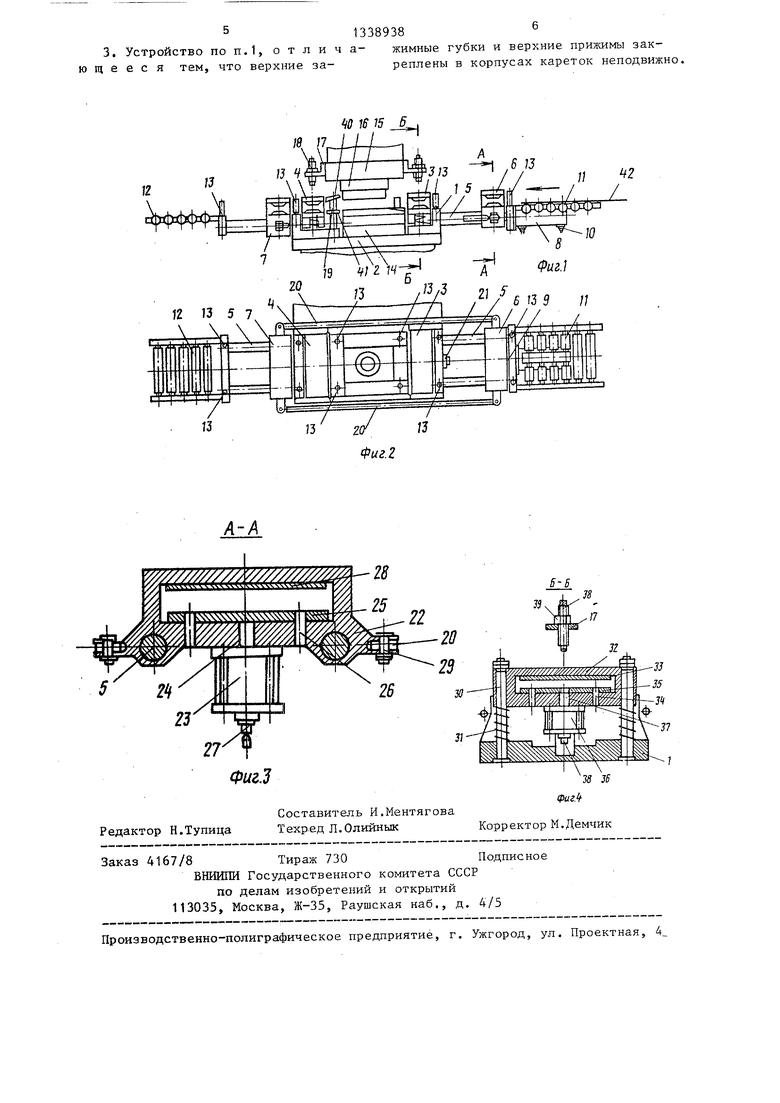

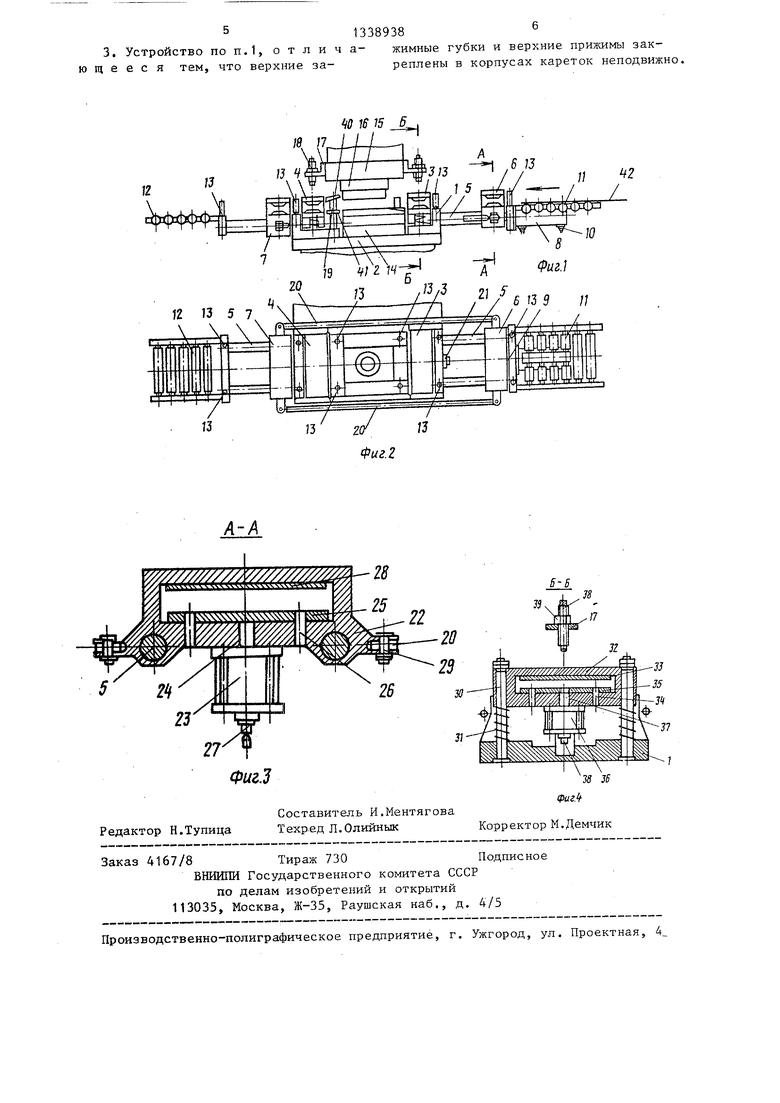

. На фиг.1 изображено устройство для .подачи полосового и ленточного материалов в рабочую зону пресса на фиг о 2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1.

Устройство содержит кронштейны 1, закрепленные на основании, являющемся плитой 2 пресса, тормозные каретки 3 и 4 и направляющие 5, закрепленные на кронштейнах 1, подающие каретки 6 и 7 подвижно установленные на направляю- шлх 5.

Подающая каретка 6 - толкаюш;ая, а подающая каретка 7 - тянущая. Тормозные каретки 3 и 4 располол ены между пoдaюшJi и каретками 6 и 7.

Подаюшде каретки 6 и 7 приводятся в движение по направляющим 5 от силового ц1-шиндра 8, шток 9 которого связан с подающей кареткой 6, Силовой цилиндр 8 связан с напорной магистралью сжатого воздуха (не показана) через штуцера 10.

На направляюш х 5 смонтированы рольганги 11 и 12, расположенные по обе стороны зоны обработки.

На концах направляюпщх 5 и кронштейнах 1 закреплены вертикально боковые направляюш;ие 13, расположенные симметрично относительно оси подачи.

На плите 2 закреплена нижняя плита 14 штампа, на ползуне 15 пресса .закреплены верхняя плита 16 и кронштейны 17. В кронштейнах 17 установлены регулируемые толкатели 18.

На кронштейне 1 закреплены нап- равляюшр:е 19, расположенные между тормозной кареткой 4 и плитой 14.

Подаюш 1е каретки 6 и 7. жестко связаны мелоду собой тягами 20.

На кронштейне 1 закреплен упор- демпфер 21, расположенный перед тормозной кареткой 3 с возмонсностью взаимодействия с подающей кареткой 6

ПоДаю1цие каретки 6 и 7 (фиг.З) содержат корпус 22, подвижно установленный на направляюш 1х 5, силовой цилиндр 23 одностороннего действия, закрепленный вертикально на нижней

0

5

0

5

0

5

0

5

0

5

стороне корпуса 22. Шток 24 силового цилиндра 23 связан с нижней, подвижной в вертикальном направлении зажимной губкой 25, установленной в кор- пусе 22 при помощи направляющих 26. Силовой цилиндр 23 соединен с магистралью подачи сжатого воздуха (не показана) через штуцера 27. В корпусе 22 закреплена неподвижно верхняя зажимная губка 28, расположенная над губкой 25. Тяги 20 связаны с корпусами при помощи осей 29.

Тормозные каретки 3 и 4 (фиг.4) содержат направляюшде колонки 30, закрепленные вертикально на кронштейнах 1, пружины 31, расположенные на колонках 30, корпус 32, установленный на колонках с возможностью перемещения по ним, верхнюю зажимную губку 33 (прижим), неподвижно закрепленную на корпусе 32, направляющие колонки 34, подвижно установленные в корпусе 32 и несущие нижнюю подвижную в вертикальном направлении зажимную губку 35 (прижим), силовой цилиндр 36, закрепленный на нижней стороне корпуса 32. Шток 37 силового цилиндра 36 связан с губкой 35 (прижимом) .

Толкатели 18 вьшолнены в виде винтов 38 (фиг.4), ввернутых в кронштейны 17, контргаек 39, навернутых на винты 38.

Направляюш 1е 19 выполнены в виде планок 40 и 41, расположенных одна под другой и перпендикулярно к оси подачи материала 42.

Планки 40 и 41 расположены под углом к плоскости подачи материала с углом при вершине, направленным в сторону подачи материала 42.

Устройство работает следуюгцим образом.

В начальньй момент технологического цикла штуцера 27 силовых цилиндров 23 одностороннего действия соединены с напорной магистралью, при этом нижние губки 25 находятся в крайнем верхнем положении, осуществляя зажим материала в подвижных каретках 6 и 7. Одновременно штуцера силовых цилиндров 36 отключены от напорной магистрали и, соответственно, нижние прижимы 35 кареток 3 и 4 находятся в исходном, крайнем .нижнем (разжатом) положении. При этом што- ковая полость 1щлиндра 8 соединена с

напорной магистралью, т.е. шток у и связанные с ним подвижные каретки 6 и 7 находятся в крайнем правом (исходном) положении. Ползун 15 пресса 2 находится в крайнем верхнем положении.

По команде управляющего элемента (не показан) поршневая полость линдра 8 соединяется с напорной, магистралью и шток 9 перемещает под- вижные каретки 6 и 7 по направляющим 5 на величину, равную шагу подачи. Точность и стабильность шага подачи достигается за счет регулировки упора-демпфера 21.

После перемещения полосы на шаг по команде управляющего элемента штуцера 38 силовых цилиндров 36 одно -стороннего действия соединяются с напорной магистралью и штоки 37 пере- мещают подвижные нижние прижимы 35 вверх по направляюш 1м колонкам 34 до полного зажима материалом в каретках 3 и 4,

После зажима материала в каретках 3 и 4 происходит отключение силовых цилиндров 23 одностороннего действия от напорной магистрали, при этом игто ки 24 вместе с нижними губками 25 вовращаются в исходное нижнее положе- ние.

Затем по команде управляющего элемента осуществляется рабочий ход преса. Ползун 15 опускается вместе с верхней плитой 16 штампа, выполняя заданную операцию холодной штамповки например вьфубку-пробивку, При этом жесткие толкатели 18 передают усилие на корпуса 32 кареток 3 и 4, перемещая их по направляющим колонкам 30 вниз на вепичину толш;ины материала и перекрытия рабочего инструмента пуансона и матрицы (не показаны). При обратном ходе ползуна 15 каретки 3 и 4 возвращаются в исходное положе- ние.

Одновременно с двойным ходом ползуна 15 происходит процесс возврата подвижных кареток 6 и 7 в исходное состояние. Штоковая полость цилиндра 8 соединяется с напорной магистралью и шток 9 возвращает каретки 6 и 7 в исходное крайнее правое положение.

Затем штуцера 27 силовых цилиндров 23 соединяются с напорной магис- тралью и штоки 24, перемещая губки 2 вверх, осуществляют зажим полосы в подвижных каретках 6 и 7.

38.4

После окончания процесса зажима полосы в, подвижных каретках 6 и 7 штуцера 38 силовых 36 отключают от напорной магистрали и нижние прижимы 35 возвращают в исходное положение (разжатое). Направляю- 19 ограничивают перемещение материала в вертикальном направлении, после чего цикл повторяется.

Формула изобретения

1. Устройство для подачи полосовог и ленточного материалов в рабочую зон пресса, имеющего подвижную часть, содержащее смонтированные на основании направляющие, по меньшей мере две по- давощие каретки, расположенные по обе стороны рабочей зоны и выполненные в виде корпусов, подвижно установленных на нaпpaвляюшiиx и связанных с приводом перемещения, верхних зажимных губок и Н1ИСНИХ зажимных губок, смонтированных с возможностью перемещения в вертикальном направлешп-i относительно корпуса, по меньшей мере две тормозные каретки, расположенные по обе стороны рабочей зоны и вьшолненны в виде корпусов, смонтированных на основании, верхних прижимов и нижних прижимов, смонтированных с возмомоюс- тью перемещенгш в вертикальном направлении относительно корпуса, силовые цилиндры, закрепленные на корпуса кареток, и регулируемые толкатели, смонтированные на подвижной части, отличающееся тем, что, с целью повьшзения надежности работы и точности подачи, оно снабжено направ- для ограничения перемещения материала в вертикальном направлении, выполненными в виде планок, закрепленных на основании одна под другой и расположенных перед тормозной кареткой, расположенной за рабочей зоной по ходу подачи материала, силовые цилиндры связаны с подвижньп.ш зажимными губками и с подвижньми прижимами, тормозных кареток смонтированы с возмохчностью перемещения в вертикальном направле - НИИ и подпрл-жинены в этом направлении.

2, Устройство по П.1, отличающееся тем, что оно снабжено тягами, связывающими подающие каретки между собой.

513389386

3. Устройство по П.1, о т л и ч а- жимные губки и верхние приядамы зак- ю щ е е с я тем, что верхние за- реплены в корпусах кареток неподвижно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| Универсальный блок | 1988 |

|

SU1632582A1 |

| Станок для резки труб | 1983 |

|

SU1155378A1 |

| Штамп для обработки материала | 1980 |

|

SU946741A1 |

| Устройство для обработки листового материала | 1988 |

|

SU1542674A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

| Установка для подачи листов к гильотинным ножницам | 1981 |

|

SU1016093A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1982 |

|

SU1072960A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1978 |

|

SU742006A1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса. Целью изобретения является повышение надежности работы и точности подачи. Зажимные губки по- кареток зажимают материал. Зажимы тормозных кареток не воздействуют на материал. Привод перемещения перемещает подающие каретки с материалом по направляющим на шаг подачи. Силовые цилиндры перемещают вверх нижние прижимы, которые прижимают материал к верхним прижимам. Силовые цилиндры подающих кареток отключаются, и нижние зажимные губки перемещаются вниз, освобождая материал. Подающие каретки перемещаются в исходное положение. При ходе ползуна пресса вниз регулируемые толкатели закрепленные на ползуне, воздействуют на корпуса тормозных кареток и перемещают их вниз, сжимая пружины на величину толщины материала и перекрытия рабочего инструмента (пуансона и матрицы). При ходе ползуна вверх корпуса тормозных кареток под действием пружин перемещаются вверх. Направляющие, расположенные перед тормозной кареткой, установленной за рабочей зоной по ходу подачи материала, ограничивают перемещение материала в вертикальном направлении. 2 з.п, ф-лы, 4 ил. (Л 00 о:) 00 со со 00

0 IS 75 6

13 ёГГР

-/.1 15

jg W 2 21

, / / 6 13 5 /;

//. / / / /

13

13

27

Фиг.

ff-j

J8

Редактор Н.Тупица

Фиг.

Составитель И.Ментягова Техр-ед Л.ОлийныкКорректор М.Демчик

Заказ 4167/8 Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 1171161, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-23—Публикация

1986-01-07—Подача