2. Устройство по п.1, отличающееся тем, что механизм поштучной ньщачи обхватывающих деталей вьшолнен в виде упоров, смонтированных с возможностью шагового

перемещения в сторону сборочной позиции, и стационарного наклонного лотка, соединяющего накопитель с механизмом насадки обхватывающей детали на обхватываемую.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагрева и поштучной подачи охватывающих деталей типа втулок на позицию сборки | 1986 |

|

SU1349949A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для индукционно-тепловой сборки неподвижных соединений | 1979 |

|

SU876352A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1986 |

|

RU1471421C |

| Вайма для сборки деревянных рам | 1977 |

|

SU791540A1 |

| Поточная линия сборки карданных валов | 1986 |

|

SU1333528A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Устройство для сборки амортизаторов | 1987 |

|

SU1458127A1 |

1. УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ СБОРКИ ЗАПРЕССОВКОЙ ОБХВАТЫВАЕМОЙ И ОБХВАТЫВАВДЕЙ ДЕТАЛЕЙ, преимущественно валов с подшипниками, содержащее смонтированные на станине накопитель и средство температурной обработки с теплоносителем одной из собираемых деталей, механизмь поштучной вьщачи собираемых деталей на сборочную позицию и механизм насадки обхватывающей детали на обхватываемую, отличающееся тем, что, с целью снижения энергозатрат при температурной обработке и улучшения условий труда, оно снабжено распределителем теплоносителя в виде втулки, закрепленной на станине, вьшолненной с каналами для подвода теплоносителя , накопитель и средство температурной обработки выполнены в виде вала с диском на торце, с каналами для подвода теплоносителя и по меньшей мере с двумя пустотелыми пальцами на диске, полости которых соединены с каналами диска, при этом вал установлен во втулке с возможностью поворота вокруг оси, а его каналы для подвода теплоносителя связаны с каналами втулки. 20

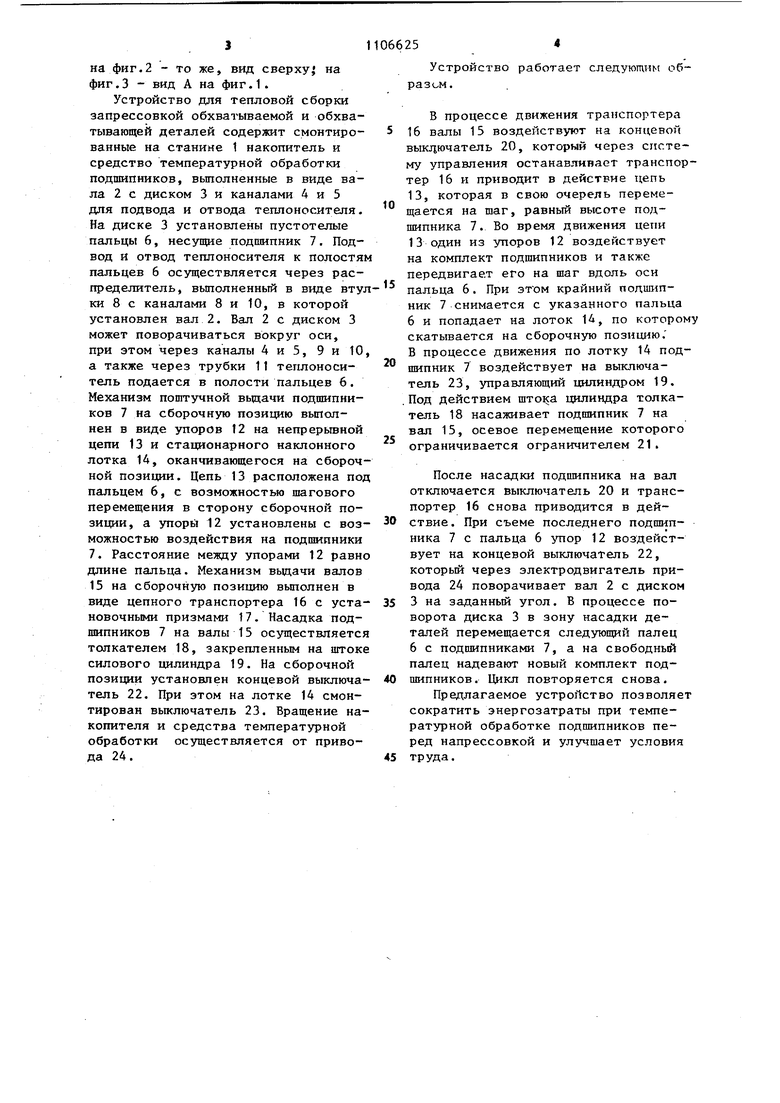

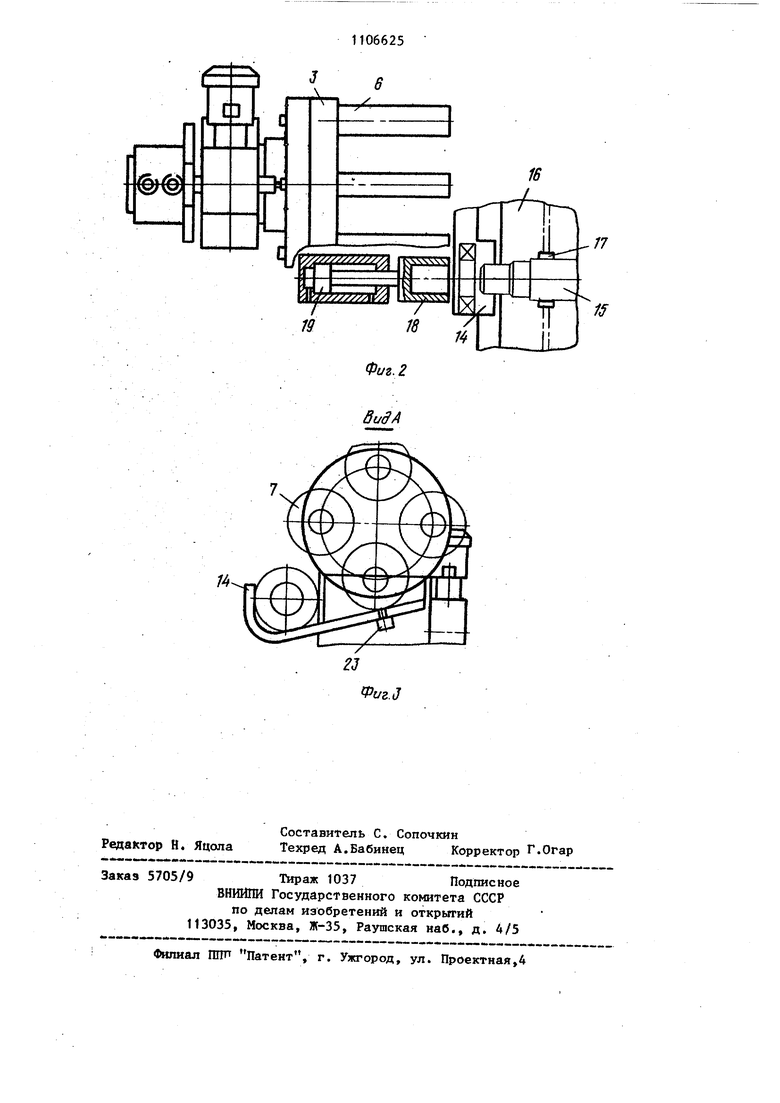

Изобретение .относится к технологической оснастке сборочного производства и может быть использовано в различных Отраслях народного хозя ства при сборке деталей с гарантированным натягом, преимущественно валов с подшипниками. Известно устройство для тепловой сборки запрессовкой обхватываемой и обхватывающей деталей, содержащее смонтированные на станине накопител и средство температурной обработки с теплоносителем одной из собираемых деталей, механизмы поштучной вы дачи собираемых деталей на сборочHyto позицию и механизм насйдки об-, хватьгаающей детали на обхватываемую В качестве средства для температурной обработки деталей в известном устройстве использована технологи 4е кая камера, наполнения жидким азоТом. Накопитель деталей в этом устройстве установлен внутри камеры. Такое вьшолнение обеспечивает температурную обработку группы расположенных в накопителе деталей и тем самым повышает производительность сборки, так как в этом случае Bpet температурной обработки деталей и время запрессовки перекрывают друг друга l . Однако наличие технологической камеры в известном устройстве требует значительного расхода теплоноcитeJlя, что приводит к дополнительным затратам энергии в процессе температурной обработки деталей. Это особенно ощутимо при температур ной обработке подшипников, когда в качестве теплоносителя используют разогретое масло, которое необходимо постоянно подогревать в камере д определенной температуры. Другим недостатком известного устройства являются возможные утечки теплоноси теля через сквозные окна камеры для подачи и вьщачи деталей, что не соответствует установленным нормам по технике безопасности и промьшшенной санитарии. Цель изобретения - снижение энергозатрат при температурной обработкеи улучшение условий труда. Поставленная цель достигается тем, что устройство для тепловой сборки запрессовкой обхватываемой и обхватывающей деталей, содержащее смонтированные на станине накопитель и средство температурной обработки с теплоносителем одной из собираемых Деталей, Механизмы поштучной вьздачи собираемых деталей на сборочную позицию и механизм насадки обхватывающей детали на обхватываемую, снабжено распределителем теплоносителя в виде втулки, закрепленной на Станине, выполненной с каналами Для подвода теплоносителя, накопитель и средство температурной обработки выполнены в виде вала с диском на Торце, с каналами для подвода теплоносителя и по меньшей мере с двумя пустотелыми пальцами на диске, полости которых соединены с каналами диска, при этом вал установлен во втулке с возможностью поворота вокруг оси, а его каналы для Подвода теплоносителя связаны с каналами втулки. Механизм поштучной ньщачи обхва тывающих деталей выполнен в виде упоров, смонтированных с возможностью шагового перемещения в сторону сборочной позиции, и стационарного наклонного лотка, соединяющего накопитель с механизмом насадки обхватывающей детали на обхватываемую. На фиг.1 изображено устройство для сборки запрессовкой, общий вид$ 3 на фиг.2 - то же, вид сверху{ на фиг.3 - вид А на фиг. 1. Устройство для тепловой сборки запрессовкой обхватываемой и обхватывающей деталей содержит смонтированные на станине 1 накопитель и средство температурной обработки подшипников, выполненные в виде вала 2 с диском 3 и каналами 4 и 5 для подвода и отвода теплоносителя. На диске 3 установлены пустотелые пальцы 6, несущие подампник 7. Подвод и отвод теплоносителя к полостя пальцев 6 осуществляется через распределитель, выполненный в виде вту ки 8 с каналами 8 и 10, в которой установлен вал 2. Вал 2 с диском 3 может поворачиваться вокруг оси, при этом через каналы 4 и 5, 9 и 10 а также через трубки 11 теплоноситель подается в полости пальцев 6. Механизм поштучной вьдачи подшипников 7 на сборочную позицию выполнен в виде упоров 12 на непрерьшной цепи 13 и стационарного наклонного лотка 14, оканчивающегося на сбороч ной позиции. Цепь 13 расположена по пальцем 6, с возможностью шагового перемещения в сторону сборочной позиции, а упорь 12 установлены с воз можностью воздействия на подшипники 7. Расстояние между упорами 12 равн длине пальца. Механизм выдачи валов 15 на сборочную позицию выполнен в виде цепного транспортера 16 с уста новочными призмами 17. Насадка подшипников 7 на валы 15 осуществляетс толкателем 18, закрепленным на шток силового цилиндра 19. На сборочной позиции установлен концевой выключа тель 22. При зтом на лотке 14 смонтирован выключатель 23. Вращение на копителя и средства температурной обработки осуществляется от привода 24 . 5 Устройство работает следующим образом. В процессе движения транспортера 16 валы 15 воздействуют на концевой выключатель 20, который через систему управления останавливает транспортер 16 и приводит в действие цепь 13, которая в свою очерель перемещается на шаг, равный высоте подшипника 7. Во время движения цепи 13 один из упоров 12 воздействует на комплект подшипников и также передвигает его на шаг вдоль оси пальца 6. При згом крайний подшипник 7 снимается с указанного пальца 6 и попадает на лоток 14, по которому скатывается на сборочную позицию. В процессе движения по лотку 14 подшипник 7 воздействует на выключатель 23, управляющий цилиндром 19. Под действием штока цилиндра толкатель 18 насаживает подшипник 7 на вал 15, осевое перемещение которого ограничивается ограничителем 21. После насадки подшипника на вал отключается выключатель 20 и транспортер 16 снова приводится в действие. При съеме последнего подшипника 7 с пальца 6 упор 12 воздействует на концевой выключатель 22, который через электродвигатель привода 24 поворачивает вал 2 с диском 3 на заданный угол. В процессе поворота диска 3 в зону насадки деталей перемещается следующий палец 6 с подшипниками 7, а на свободный палец надевают новый комплект подшипников. Цикл повторяется снова. Предлагаемое устройство позволяет сократить энергозатраты при температурной обработке подгш пников перед напрессовкой и улучшает условия труда.

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки деталей | 1975 |

|

SU573314A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-07—Публикация

1983-01-07—Подача