(54) АВТОМАТ ДЛЯ ИНДУКЦИОННО-ТЕПЛОВОЙ СБОРКИ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ

1 , . V .. .

Изобретение относится к сборочным процессам в машиностроении и может

,быть использовано во всех отраслях народного хозяйства при двухсторонней

напрессовке подшипников качения на валы.

Известен автомат для индукционнотепловой сборки неподвижных соединений типа валов с подшипниками, содержащий смонтированные на станине индукционный нагреватель с магнитопроводам, загрузочные магазины, механизмы псяйтучной выдачи собираемых деталей и сборки с силбвыми органами СП.

Однако известный автомат для индукционно-тепловой сборки позволяет выполнить насадку только одного подшипника на коротко расточенный конец вала и не предусматривает отвода расплавленной консервационной смадки из зоны нагрева и размагничивания подшипника после индукционного нагрева, малая емкость магазина с валами требует частой его замены и вызывает перерывы в работе, снижающие производительность процесса..

Цель изобретения - обеспечение установки подшияников с двух сторон, повышение качества сборки за счет

уменьшения газовых выделений смазки в зоне нагрева и производительности.

Поставленная цель достигается тем, что автомат для индукционно-тепловой сборки неподвижных соединений типа валов с подшипниками, содержащий смонтированные на станине и связанные с злектропневматической системой синхронизации управления работой индук10ционный нагреватель с магнитопроводом, загрузочные магазины, механизмы поштучной вьщачи собираемых деталей и сборки с силовыми органами, снабжен ловитеп;о и для отвода разогретой смазки, меха-низмом синхронной установки деталей для сборки, а также механизмом съема собранных деталей, связанньми с электропневматической системой синхронизации управления работой

20 автомата..

Индукционный нагреватель выполнен двухпоэнциоиньм в виде горизонтально закрепленного на станине П-образного

25 сердечника с двумя обмотками на концах и с закреплением на нем между полюсами средним сердечником с двумя обмотками, а также дополнительных сердечников с ориентирующими наконечниками, установленных симметрично и сосно среднему сердечнику с возможостью относительного перемещения. Каждый .ловитель выполнен в виде ронштейна с призматической центриующей головкой и с наклонным канаом для отвода смазки, а также накоителя, связанного с каналом, при том кронштейн установлен с возожностью перемещения относительно реднего сердечника индукционного агревателя.

Механизм поштучной выдачи деталей, например валов, выполнен в виде налонного лотка и установленного на его основании ползуна с приводным отсекателем-захватом на его конце, а также двуплечих делителей шар- 15 нирно закрепленных на основании лотка, при этом привод отсекате-ля-захвата имеет штангу, взаимодействующую с двуплечими делителями.

Механизмы синхронной установки де- 20 лителей и сборки выполнены в виде симметрично расположенных относительно механизма поштучной выдачи валов желобов-склизов для подшипников,жестко закрепленных соответственно на j, корпусе силовых органов, например пневмоцилиндров, и дополнительных призматических центрирующих головок, связан ных со штоками пневмоцилиндров и уста новленных под желобами-склизами.

Механизм съема собранных деталей 0 выполнен в виде симметрично расположенных рычагов с призматическими гнездами для валов, а также шарнирно связанных с рлчагами серег, соединен- ных между собой стержневым поводком,- S и связанного штоком с поводком пневмоЦилиндра, установленного на станине.

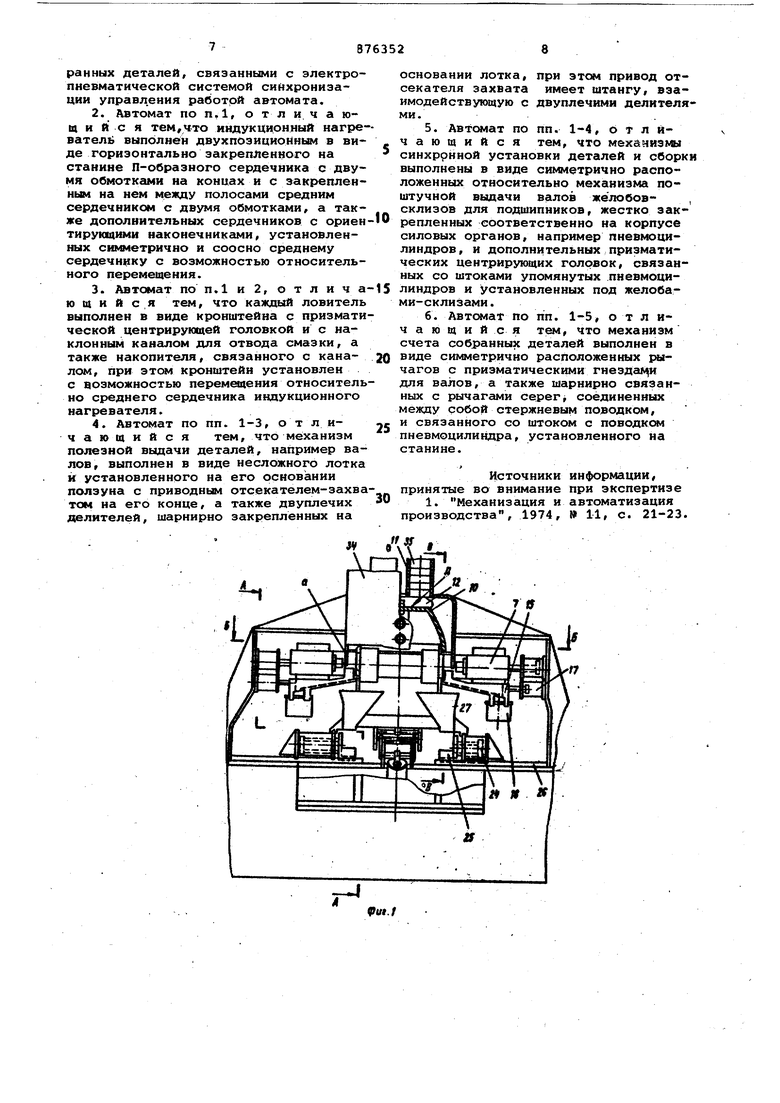

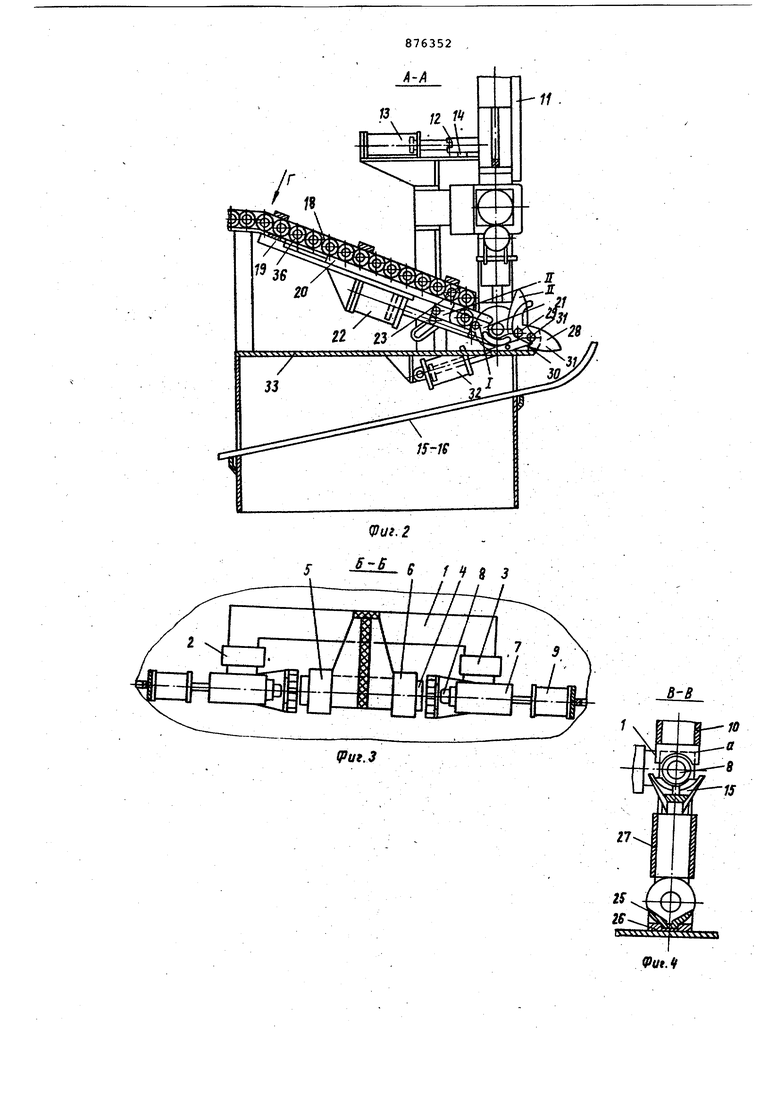

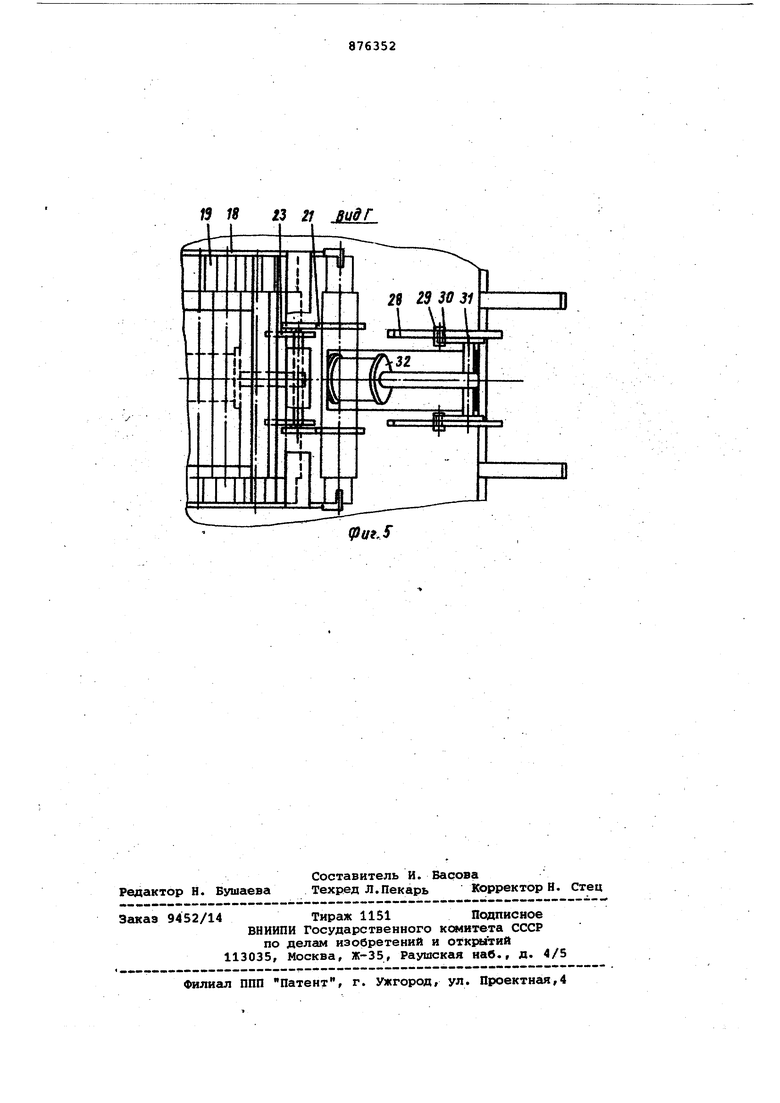

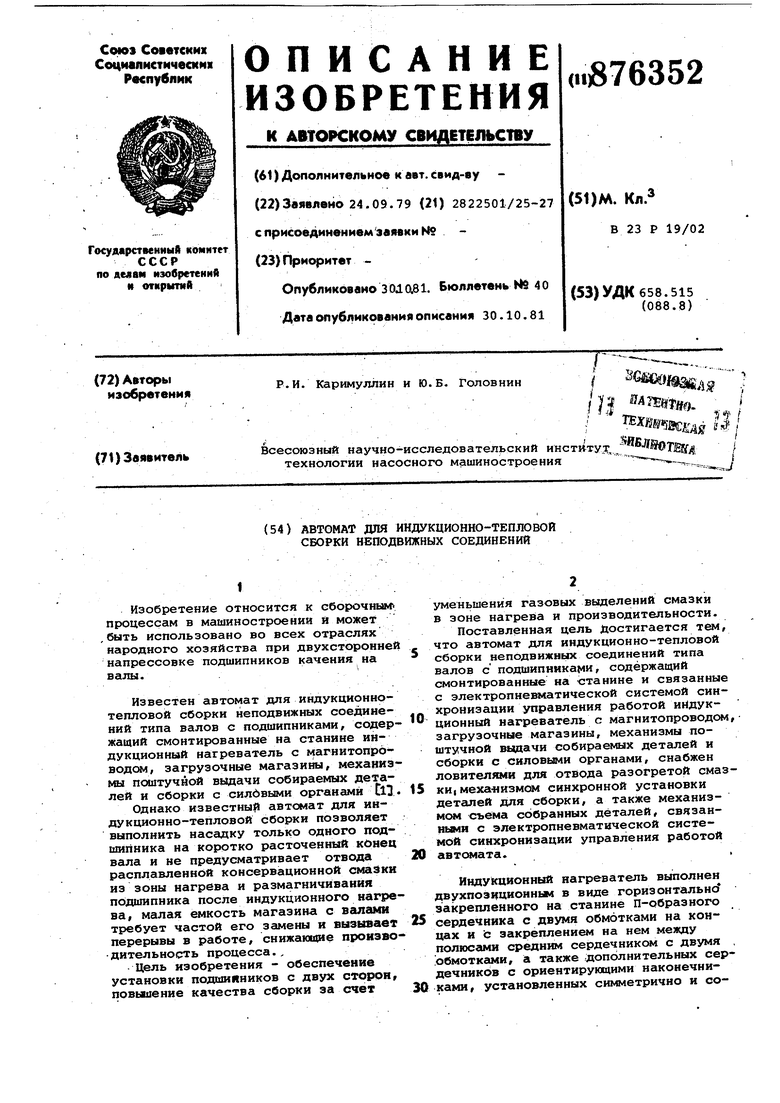

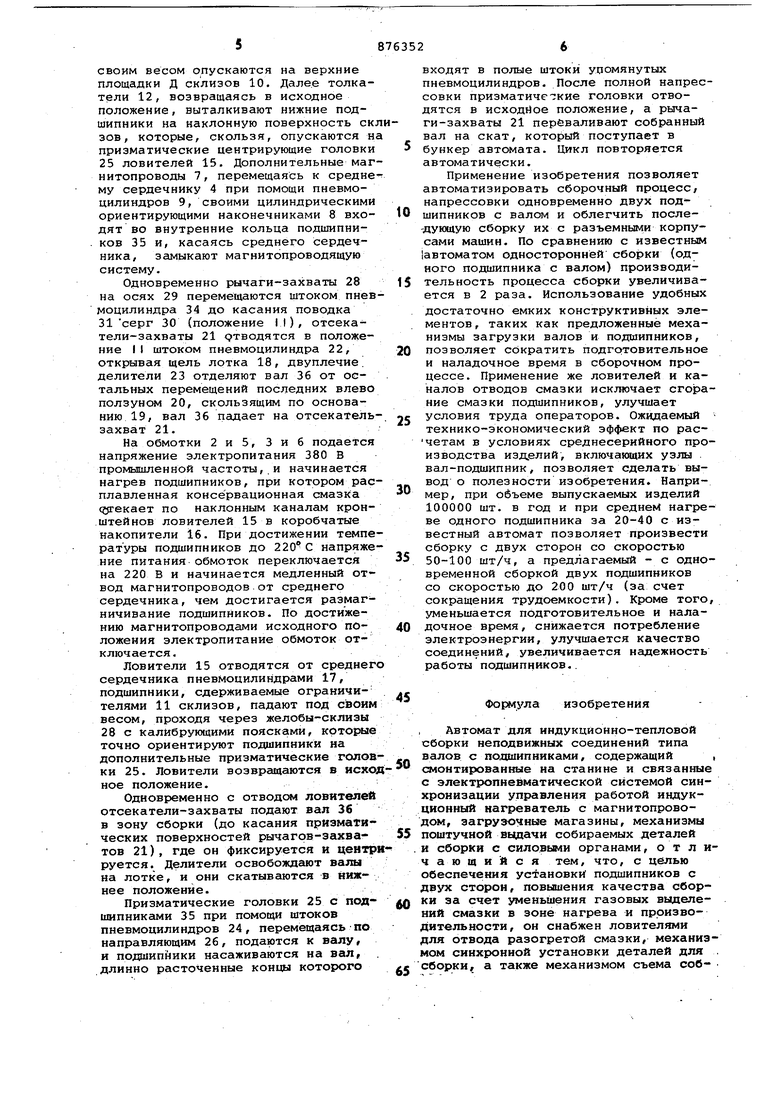

На фиг. 1 изображен автомат, общий вид; на фиг. 2 - разрез А-А на фиг.1г на фиг. 3 - разрез Б-Б на 40 фиг.Дг на фиг. 4 - разрез В-В на фиг.Ч; на фиг. 5 - вид ,Г на фиг.2.

Автомат содержит смонтированные на станине и связанные с электропневматической системой синхрониза- 45 ции управления работой автомата следуюцие механизмы: индукционный нагреватель с магнитопроводом, загрузочные магазины, механизмы поштучной выдачи собираемых деталей и сборки, JQ ловители для отвода разогретой смазки, механизм синхронной установки деталей для сборки и механизм съема собранных деталей.

i ДВУХПОЗИЦИОННЫЙ индукционный енагреватель, расположенный под механизмом поштучной выдачи подшипников, состоит из П-образного сердечника 1 с двумя обмотками 2 и 3, между полосами которого жестко и неподвижно установлен средний сер- 60 дачник 4 с пвумя обмотками 5 и 6, обмотки 2 и 5, 3 и б соединены последовательно.

Подвижно относительно полюсов среднего сердечника расположены 65

дополнительные сердечники 7, оканчивающиеся цилиндрическими ориентирующими наконечниками 8 и соединенные со штоками пневмоцилиндров 9, жестко установленными на станине. Механизм поштучной выдачи деталей, например подшипников, выполнен в виде двух склизов 10 с коробчатыми ограничителями а горизонтального перемещения подшипников, установленных на них загрузочных магазинов 11,толкателей 12, перемещаемых пневмоцилиндром 13 в направляющих 14. Ловители 15, выполненные в виде кронштейнов с призматическими центрирующими головками со стороны подачи подшипников и наклонными каналами отвода смазки, соединены с коробчатыми накопителями 16, имеющими возможность перемещения по направляющим относительно среднего сердечника 1, пневмоцйлиндрами 17. Механизм поштучной вьвдачи валов в зону нагрева индукционными нагревателями представляет собой наклонный лоток 18 с установленным в его основании 19 ползуном 20, контактирующим с валами и оканчивающимся отсекателями-захватами.21, жестко связанными со штоком П1невмоцилиндра 22, имеющим штангу, взаимодействующую с двуплечими делителями 23, шарнирно установленными на основании лотка.

Механизмы синхронной установки деталей и сборки запрессовкой на вал подшипников выполнены в виде двух симметричных Вертикальных желобовсклизов 27 для подшипников,жестко закрепленных на корпусе силовых органов, например пневмоцилиндров 24. Под калибруквдими поясками склизов установлены на направляющих 26 дополнительные центрирующие призматические головки 25, перемещаемые штоками пневмоцилиндров 24, Механизм съема собранных деталей выполнен в виде двух плоских рмчагЬв (захватов) 28 с призматическими гнездами для валов, шарнирно связанных осями 29 с серьгами 30, соединенными между собой стержневым поводком 31, закрепленным на штоке пневмоцилиндра 32.

Вышеупомянутые механизмы и узлы установлены на станине 33 электропневматической системы, в тумбе располагаются система синхронизации управления работой автомата, элемент управления и сигнализации устанавливают на панели пульта 34 управления.

Автомат работает следующим образом,

В момент нажатия кнопки Пуск на пульте 34 управления выдается световой сигнал о наличии подшипников 35 в загрузочных магазинах 11 валов в лотке 18, и включается сиетема управления автоматом. Толкатели 12 по направлякхаим 14 убираются из-под подшипников 35, которые под своим весом опускаются на верхние площадки Д склизов 10. Дале.е толкатели 12, возвращаясь в исходное положение, выталкивают нижние подшипники на наклонную поверхность ск зов, которые, скользя, опускаются н призматические центрирующие головки 25 ловителей 15. Дополнительные маг нитопроводы 7, перемещаясь к средне му сердечнику 4 при помощи пневмоцилиндров 9, своими цилиндрическими ориентирующими наконечниками 8 входят во внутренние кольца подшипников 35 и, касаясь среднего сердечника, замыкают магнитопроводящую систему. Одновременно рычаги-захваты 28 на осях 29 перемещаются штоком пнев моцилиндра 34 до касания поводка 31 серг 30 (положение II), отсекатели-захваты 21 тводятся в положение II штоком пневмоцилиндра 22, открывая щель лотка 18, двуплечие, делители 23 отделяют вал 36 от остальных перемещений последних влево ползуном 20, скользящим по основанию 19, вал 36 падает на отсекатель захват 21. На обмотки 2 и 5, 3 и 6 подается напряжение электропитания 380 В промышленной частоты, и начинается нагрев подшипников, при котором рас плавленная консервационная смазка сдгекает по наклонным каналам кронштейнов ловителей 15 в коробчатые накопители 16. При достижении темпе ратуры подшипников до 220° С напряже ние питания обмоток переключается на 220 В и начинается медленный отвод магнитопрОБОДов от среднего сердечника, чем достигается размагничивание подшипников. По достижению магнитопроводами исходного положения электропитание обмоток отключается. Ловители 15 отводятся от среднег сердечника пневмоцилиндрами 17, подшипники, сдерживаемые ограничителями 11 склизов, падают под своим весом, проходя через желобы-склиэы 28 с калибрующими поясками, которые точно ориентируют подшипники на дополнительные призматические голов ки 25. Ловители возвращаются в исхо ное положение. Одновременно с отводом ловителей отсекатели-захваты подают вал 36 в зону сборки (до касания призма1ических поверхностей рычагов-захватов 21) , где он фиксируется и центр руется. Делители освобождают валы на лотке, и они скатывгцотся в нижнее положение. Призматические головки 25 с подшипниками 35 при помощи штоков пневмоцилиндров 24, перемещаясь по направляющим 26, подаются к валу, и подшипники насаживаются на вал, длинно расточенные концы которого входят в полые штоки упомянутых пневмоцилиндров. После полной напрессовки призматиче:;кие головки отводятся в исходное положение, а рычаги-захваты 21 переваливают собранный вал на скат, который поступает в бункер автомата. Цикл повторяется автоматически. Применение изобретения позволяет автоматизировать сборочный процесс/ напрессовки одновременно двух подшипников с валом и облегчить последующую сборку их с разъемными корпусами машин. По сравнению с известным автоматом односторонней сборки (одного подшипника с валом) производительность процесса сборки увеличивается в 2 раза. Использование удобных достаточно емких конструктивных элементов, таких как предложенные механизмы загрузки валов и подшипников, позволяет сократить подгогтовительное и наладочное время в сборочном процессе. Применение же ловителей и каналов отводов смазки исключает сгорание смазки подшипников, улучшает условия труда операторов. Ожидаемый технико-экономический эффект по расчетам в условиях среднесерийного производства издэлий, включакицих узлы . вал-подшипник, позволяет сделать вывод о полезности изобретения. Например, при объеме выпускаемых изделий 100000 шт. в год и при среднем нагреве одного подшипника за 20-40 с известный автомат позволяет произвести сборку с двух сторон со скоростью 50-100 шт/ч, а предлагаемый - с одновременной сборкой двух подшипников со скоростью до 200 шт/ч (за счет сокращения трудоемкости). Кроме того, уменьшается подготовительное и наладочное Время, снижается потребление электроэнергии, улучшается качество соединений, увеличивается надежность работы подшипников.. Формула изобретения Автомат для индукционно-тепловой борки неподвижных соединений типа алов с подшипниками, содержащий , монтированные на станине и связанные электропневматической системой синронизации управления работой индукионный нагреватель с магнитопровоом, загрузочные магазины, механизмы оштучной выдачи собираемых деталей сборки с силовыми органами, отлиающийся тем, что, с целью беспечения установки подшипников с вух сторон, повышения качества сбори за счет уменьшения газовых выделеий смазки в зоне нагрева и произвоительности, он снабжен ловителями ля отвода разогретой смазки, механизом синхронной установки деталей для . борки, а также механизмом съема собранных деталей, связанными с электропневматической системой синхронизации управления работрй автомата. 2. Автомат по п,1, отличаюц и и с я тем,что индукционный нагреватели выполнен двухпозиционным в виде горизонтально закрепленного на станине П-образного сердечника с двумя обмотками на концах и с закрепленным на нем между полосами средним сердечником с двумя обмотками, а также дополнительных сердечников с ориен тирующими наконечниками, установленных симметрично и соосно среднему сердечнику с возможностью относительного перемещения. 3.Автомат по П.1 и 2, отлича ющийся тем, что каждый ловитель выполнен в виде кронштейна с призмати ческой центрирующей головкой и с наклонным каналом для отвода смазки, а также накопителя, связанного с каналом, при этом кронштейн установлен с возможностью перемоцеиия относител но среднего сердечника индукционного нагревателя. 4.Автомат по пп. 1-3, отличающийся тем, что механизм полезной выдачи деталей, например ва лов, выполнен в виде несложного лотк и установленного на его основании ползуна с приводным отсекателем-захв том на его конце, а также двуплечих делителей, шарнирио закрепленных на

Ч

Vui.t сновании лотка, при этом привод отсекателя захвата имеет штангу, взаимодействующую с двуплечими делителяи. 5. Автомат по пп. 1-4, отличающийся тем, что механизлф синхррнной установки деталей и сборки выполнены в виде симметрично расположенных относительно механизма поштучной выдачи валов желобов- , склизов для подшипников, жестко закрепленных соответственно на корпусе силовых органов, например пневмоцилиндров, и дополнительных призматических центрирующих головок, связанных со штоками упомянутых пневмоцилиндров и установленных под желобами-склизами. 6. Автомат по пп. 1-5, отличающийся тем, что механизм счета собранных деталей выполнен в виде симметрично расположенных рычагов с призматическими гнездал н для валов, а также шарнирно связанных с рычагами серег, соединенных между собой стержневым поводком, и связанного со штоком с поводком пневмрцилиндра, установленного на станине. Источники информации, принятые во внимание при экспертизе 1. Механизация и автоматизация производства, 1974, И, с. 21-23.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочный автомат | 1977 |

|

SU707754A1 |

| Установка для наплавки клапанов двигателей внутреннего сгорания | 1977 |

|

SU897438A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| СТАНОК ДЛЯ СБОРКИ ГУСЕИИЧИОЙ ЦЕПИ | 1966 |

|

SU189670A1 |

| Устройство для автоматической сборки узлов | 1982 |

|

SU1134340A1 |

| Автомат для обработки отверстий в деталях | 1986 |

|

SU1342679A1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Устройство для передачи цилиндрических изделий | 1984 |

|

SU1175830A1 |

| Устройство для сварки закладных деталей | 1978 |

|

SU863273A1 |

Авторы

Даты

1981-10-30—Публикация

1979-09-24—Подача