Изобретение относится к обработке отверстий, преимущественно к полировке отверстий в алмазных волоках и может быть использовано в машиностроительной, металлургической и дру гих отраслях промышленности. Известен способ абразивной обрабо ки отверстий в диэлектрических материалах с помощью ферромагнитного абразивного порошка, при котором а азивный порошок перемещают поконтуру обрабатываемого отверстия вращающимся магнитным полем. При зтом скорост перемещения зерен ферромагнитного по рошка достигает 1000 м/с ly. , Недостатком способа является то, что обработка отверстий малого диаметра, например 200 мкм и менее, затруднена, так как абразивным зернам невозможно сообщить большие скорости перемещения. Известен также способ Ьбработки отверстий в волоках с помощью вольфрамовой перематываемой проволоки, при котором проволоке сообщают ультразвуковые колебания от двух пр еобразователей и одновременно перемещают ее вдоль 61 азующей отверстия волоки, волоке же сообщают вращение и возвратно-постугтётельное перемещение вдоль , ее ори f 2. ч Недостаток этого способа состоит в toM, что интенсивность ультразвуковых колебаний зависит от усилия прижатия проволоки к образующей Ьтверстий и количества абразивных зерен в зоне.обработки. Кроме того, вследствие сложной кинематики движения проволоки и волоки невозможно получить малые отверстия точной геометрической форму. При увеличении скорости вращения волоки на точность обработки влияют радиальное &1ение в подшипниKaxifnpH значительных скоростях обработки под действием центробежных сил меньшее количество зерен, попадает в зону обработки. Цель изобретения - улучшение точности и качества обработки. Указанная цель достигается тем, при обработке непрофилированным инструментом проволокой, колеблющимся изгибно с ультразвуковой частотой при подаче в зону обработки магнитоабразивного порошка, ультразвуковые колебания проволоке сообщают от колеблющейся волоки, проволоку дополнительно перемещают по контуру отверстия, амплитуда изгибных колебани проволоки будет в пределах 0,,0 ее диаметра, а диаметр проволоки задают 0,9-0,95 исходного диаметра отверстия. Обработка отверстия происходит в результате двух процессов - ультразвукового шлифования и ультразвуково абразивной обработки. Улучшение томности и качества обработки (снижение шероховатости и по вышение диаметрической точности при обработке отверстия малого диаметра) достигается путем упрощения кинемати- 25

ки движения при одновременном сообщении абразивным зернам больших скоростей резания и увеличения их количества в зоне обработки.

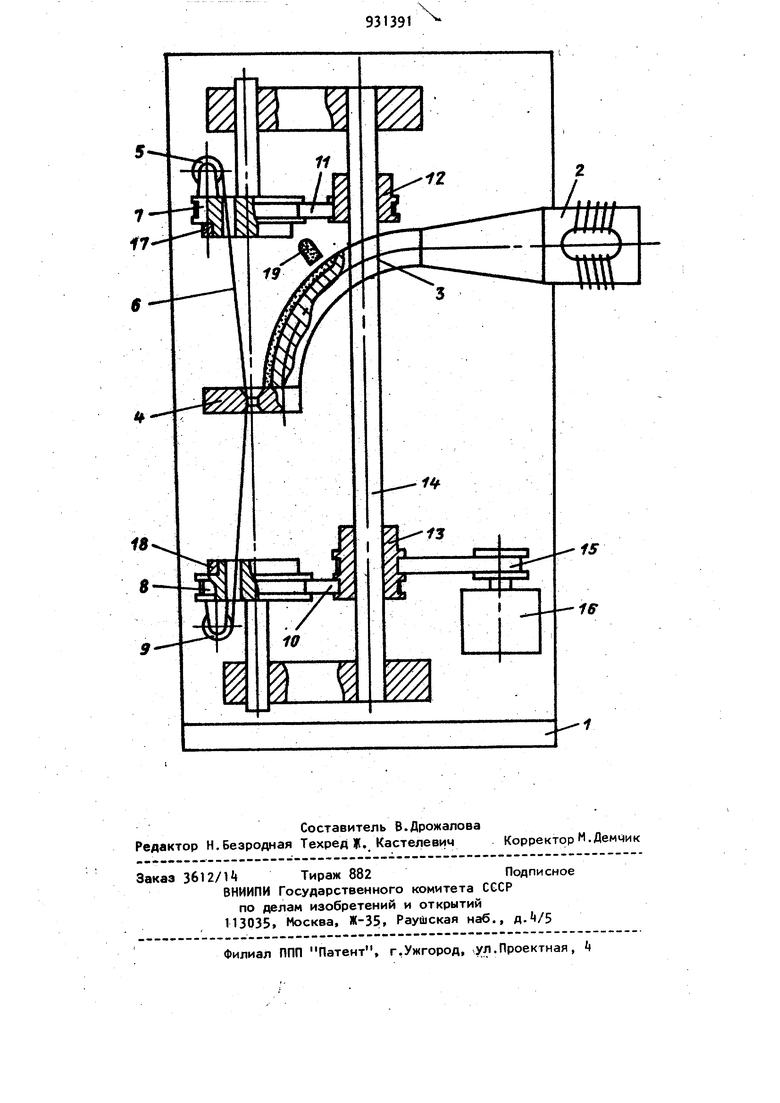

На чертеже показана установка, осуществляющая предлагаемый способ.

Установка состоит из основания 1, на боковой стенке, которого расположен ультразвуковой преобразователь 2 соединенный с волноводом 3. На кон- це волновода 3 в пучности колебаний установлена обрабатываемая волока k. Катушка 5 с проволокой 6закреплена на шкиве 7. Конец проволоки 6 проходит через эксцентричное отверстие в шкиве 7. волоку t, эксцентричное отверстие в шкиве 8 и закрепляется н катушке 9 Катушйи поочередно приводятся во вращение механизмами (не показаны), которые расположены на торцах шкивов 7 и 8 и служат для периодического пер-зматывания проволоки с одной катушки на вторую. Шкивы 7 и 8 связаны ременными передачами 10 и 11 со шкивами 12 и 13, которые расположены на валу 14.

Последний через ременную передачу 15 связан с приводным механизмом 16. На ступицах шкивов 7 и 8 установлены кольца Т7 и 18 для подвода электрического тока к проволоке 6. На волноводе 3 выполнена канавка, по которой из сопла 19 подается абразивный порошок в зону обработки.

ми механизмами, сообщается вращательное движение через ременнь:е передачи 10, 11 и 15 от приводного механизма 16.

Одновременно катушку 9 вращают вокруг ее продольной оси, и на нее наматывается проволока с катушки 5В зону обработки подают из сопла 19 по волноводу 3 абразивный порошок. Вследствие сообщения ультразвуковых колебаний волоке и проволоке абразивные зерна описывают сложные траектории, что увеличивает съем обрабатываемого материала.

На катушку 5 наматывается проволока такой длины, что при полном перематывании ее на катушку 9 происходит полностью обработка отверстий в волоке и. После полного перематывания проволоки 6 с катушки 5 с волновода 3 снимают обработанную волоку Ц ,на катушку 5 дерематывают проволоку с катушки 9,Устанавливают следующую волоку ицикл

обработки повторяется,

Для получения отверстий точной геометрической формы необходимо, чтобы диаметр проволоки был меньше диаметра отверстия на величину равную 3-5 диаметрам наибольшего размера абразивного зерна или составлял 0,90,95 (эт диаметра отверстия, В этом случае проволока не теряет своей динамической устойчивости, поскольку биение ее ограничено, А так как изОбработку отверстия в волоке осу. ществляют следующим образом. На волноводе 3 закрепляют обрабатываемую волоку . С катушки 5 конец проволоки пропускают через шкив 7, волоку А и шкив 8 и закрепляют на катушке 9. Включают ультразвуковые колебания. От колеблющейся волоки колебания сообщаются проволоке. С целью получения максимальной амплитуды изгибных колебаний в проволоке 6 создают стоячие волны. Проволоку 6 через кольца 17 и 18 подключают к электрической цепи, вокруг нее создается магнитное поле, которое притягивает металлизированный абразивный порошок, поступающий из сопла 19 по канавке волновода 3 к проволоке, и подает его в зону обработки. Абразивный порошок, перемещаясь по волноводу 3, приобретает под действием ультразвуковых колебаний кинетическую энергию, :что повышает ре,жущие свойства зерен. Шкивам 7 и 8, на которых расположены катушки 5 и 9 с приводны59гибные колебания проволока получает в зоне обработки от волоки, то не происходит их гашения и осуществляется интенсивная ультразвуковая обработка. При меньших соотношениях диаметров проволоки и волоки практически невозможно получить отверстия точной геометрической 0opftt)i, так как происходит его разбивание под дейст,вием ультразвуковых колебаний. Ампли-Ю туду изгибных колебаний проволоки регулируют путем изменения амплитуды колебаний волоки, оптимальная амплитуда колебаний проволоки составляет 0,005-0,015 ее диаметра. Усилие прижима не влияет на амплиtyдy звуковых колебаний проволоки, так как с увеличением усилия прижима можно увеличить амплитуду на волоке и получить заданную амплитуду колебаНИИ проволоки.

Режим обработки отверстий регулируют усилием прижима проволоки к волоке, скоростью перемещения проволоки в волоке, силой магнитного поля, параметрами ультразвукового преобра зователя и соотношением диаметров обрабатываемого отверстия и проволоки. При малых соотношениях диаметров проволоки и волоки и небольших усилиях прижима проволоки к волоке, а также большой амплитуде колебаний проволоке сообщаются большие амплитуды изгибных колебаний, что не позволяет получать отверстия точной геометрйческои формы. Сообщение волоке ультразвуковых колебаний в процессе обработки позволяет также осуществлять активный контроль за выявлением микротрещин по

шению ультразвука, а при наличии значительных трещин в процессе обработки происходит разрушение волоки.

При обработке предлагаемым способом волоки с диаметром мкм за

рованным инструментом - проволокой, при котором инструменту задают ультразвуковые изгибные колебания и перемещают его вдоль образующей отверстия волоке сообщают вращение и возвратно-поступательное перемещение вдоль оси а в зону обработки вводят магнитно-абразивный порошок, отличающий с я тем, что, с целью повышения точности обработки, ультразвуковые колебания сообщают волоке, проволоке задают изгибные колебания с амплитудой 0,005-0,015 ее диаметра, производят обход инструментом - про1,Авторское свидетельство СССР № , кл. В 2А В 5/08, 19б7.

2.Патент Японии № , кл. В 2 В, опублик,19б9. 1 5 мин получают диаметр отверстия 1б1 мкм при овальности 2 мкм. Шероховатость составляет ,08. Способ позволяет повысить производительность процесса обработки отверстий волок в 2-3 раза, уменьшить шероховатость обработанной поверхности отверстия на 1-2 класса, получить отверстия с оптимальной овальностью. Снижение шероховатости и осуществление активного контроля в процессе обработки повышает стойкость волок в 1,21,5 раза по сравнению с обычной обработкой. Формула изобретения Способ обработки отверстий, преиму- щественно алмазных волок, кепрофиливолокой по контуру отверстия, а диаметр проволоки берут 0,,95 исходного диаметра отверстия. Источники информации. принятые во внимание при экспертизе

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой доводки отверстий алмазосодержащим инструментом | 1986 |

|

SU1731597A1 |

| Устройство для ультразвуковой обработки канала волоки | 1982 |

|

SU1106638A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| Способ ультразвуковой размерной обработки | 1985 |

|

SU1344584A1 |

| Способ изготовления проволоки | 1978 |

|

SU751448A1 |

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| Способ притирки | 1980 |

|

SU931388A1 |

| Способ финишной ультразвуковой обработки | 1987 |

|

SU1576283A1 |

Авторы

Даты

1982-05-30—Публикация

1980-07-14—Подача