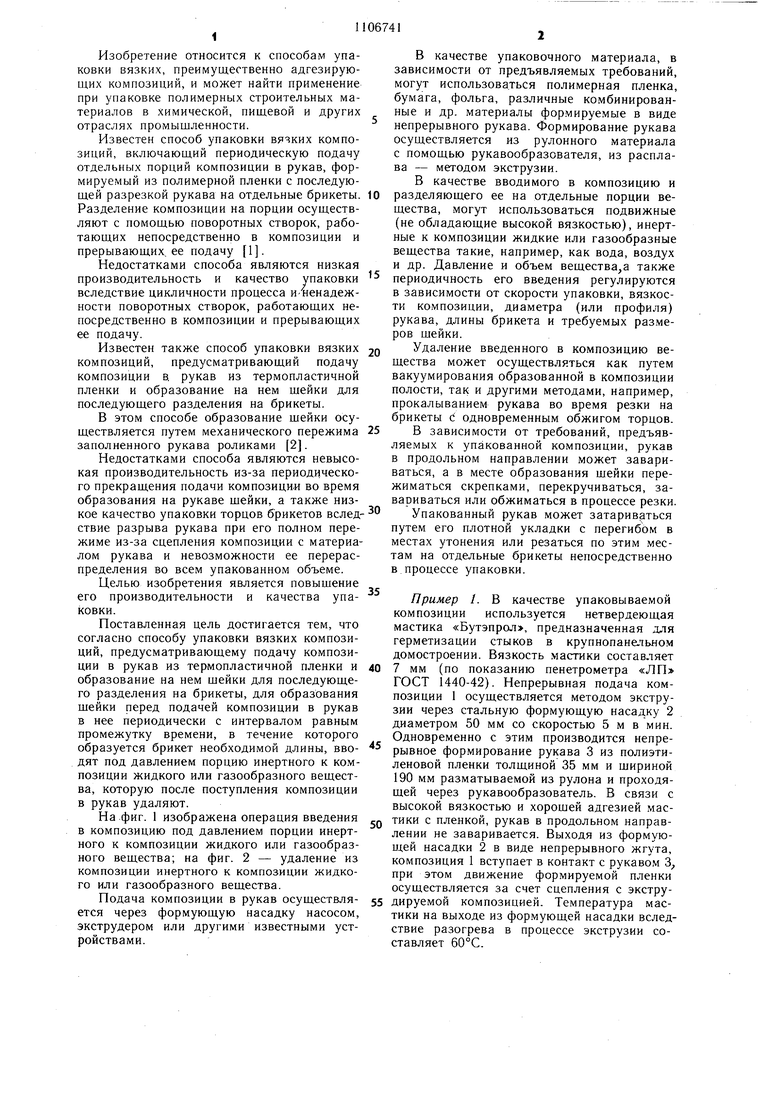

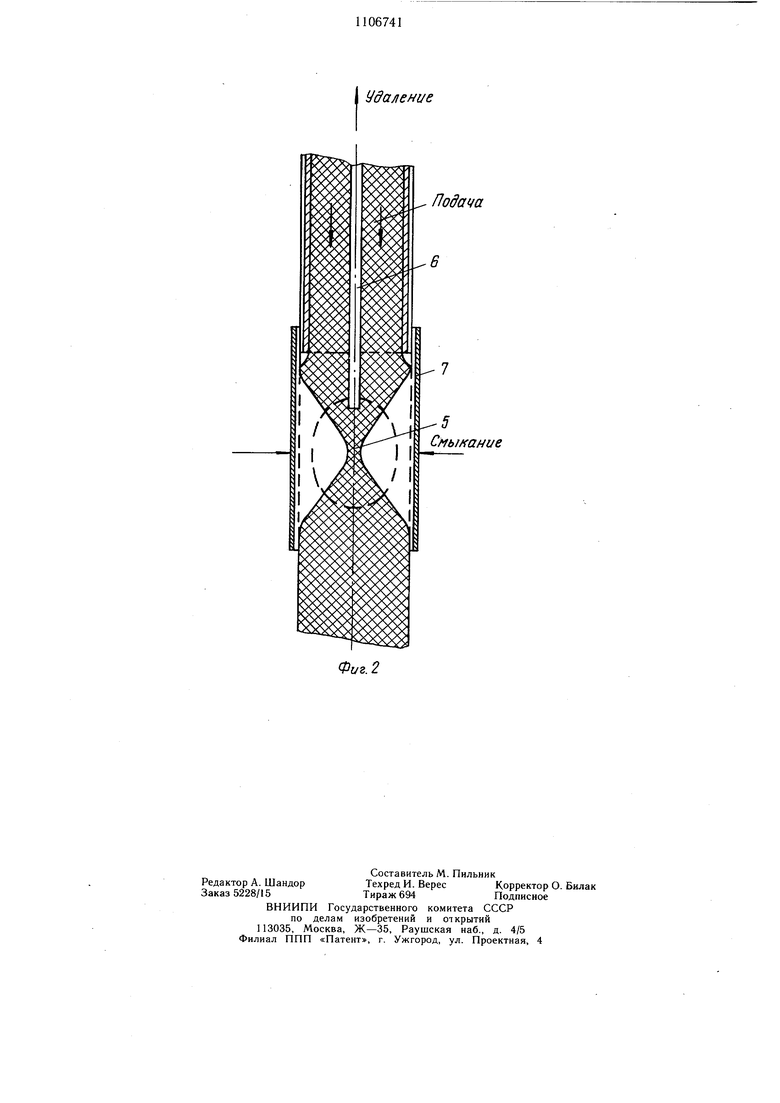

Изобретение относится к способам упаковки вязких, преимущественно адгезирующих композиций, и может найти применение при упаковке полимерных строительных материалов в химической, пищевой и других отраслях промыщленности. Известен способ упаковки вязких композиций, включающий периодическую подачу отдельных порций композиции в рукав, формируемый из полимерной пленки с последующей разрезкой рукава на отдельные брикеты. Разделение композиции на порции осуществляют с помощью поворотных створок, работающих непосредственно в композиции и прерывающих, ее подачу 1. Недостатками способа являются низкая производительность и качество упаковки вследствие цикличности процесса и-венадежности поворотных створок, работающих непосредственно в композиции и прерывающих ее подачу. Известен также способ упаковки вязких композиций, предусматривающий подачу композиции в. рукав из термопластичной пленки и образование на нем щейки для последующего разделения на брикеты. В этом способе образование шейки осуществляется путем механического пережима заполненного рукава роликами 2. Недостатками способа являются невысокая производительность из-за периодического прекращения подачи композиции во время образования на рукаве щейки, а также низкое качество упаковки торцов брикетов вследствие разрыва рукава при его полном пережиме из-за сцепления композиции с материалом рукава и невозможности ее перераспределения во всем упакованном объеме. Целью изобретения является повышение его производительности и качества упаковки. Поставленная цель достигается тем, что согласно способу упаковки вязких композиций, предусматривающему подачу композиции в рукав из термопластичной пленки и образование на нем щейки для последующего разделения на брикеты, для образования щейки перед подачей композиции в рукав в нее периодически с интервалом равным промежутку времени, в течение которого образуется брикет необходимой длины, вводят под давлением порцию инертного к композиции жидкого или газообразного вещества, которую после поступления композиции в рукав удаляют. На фиг. 1 изображена операция введения в композицию под давлением порции инертного к композиции жидкого или газообразного вещества; на фиг. 2 - удаление из композиции инертного к композиции жидкого или газообразного вещества. Подача композиции в рукав осуществляется через формующую насадку насосом, экструдером или другими известными устройствами. В качестве упаковочного материала, в зависимости от предъявляемых требований, могут использоваться полимерная пленка, бумага, фольга, различные комбинированные и др. материалы фор.мируемые в виде непрерывного рукава. Формирование рукава осуществляется из рулонного материала с помощью рукавообразователя, из расплава - методом экструзии. В качестве вводимого в композицию и разделяющего ее на отдельные порции вещества, могут использоваться подвижные (не обладающие высокой вязкостью), инертные к композиции жидкие или газообразные вещества такие, например, как вода, воздух и др. Давление и объем вещества,а также периодичность его введения регулируются в зависимости от скорости упаковки, вязкости композиции, диаметра (или профиля) рукава, длины брикета и требуемых размеров щейки. Удаление введенного в композицию вещества может осуществляться как путем вакуумирования образованной в композиции полости, так и другими методами, например, прокалыванием рукава во время резки на брикеты d одновременным обжигом торцов. В зависимости от требований, предъявляемых к упакованной композиции, рукав в продольном направлении может завариваться, а в месте образования шейки пережиматься скрепками, перекручиваться, завариваться или обжиматься в процессе резки. Упакованный рукав может затариваться путем его плотной укладки с перегибом в местах утонения или резаться по этим местам на отдельные брикеты непосредственно в процессе упаковки. Пример I. В качестве упаковываемой композиции используется нетвердеющая мастика «Бутэпрол, предназначенная для герметизации стыков в крупнопанечьном домостроении. Вязкость мастики составляет 7 мм (по показанию пенетрометра «ЛП ГОСТ 1440-42). Непрерывная подача композиции 1 осуществляется методом экструзии через стальную формующую насадку 2 диаметром 50 мм со скоростью 5 м в мин. Одновременно с этим производится непрерывное формирование рукава 3 из полиэтиленовой пленки толщиной 35 мм и шириной 190 мм разматываемой из рулона и проходящей через рукавообразователь. В связи с высокой вязкостью и хорошей адгезией мастики с пленкой, рукав в продольном направлении не заваривается. Выходя из формуюид.ей насадки 2 в виде непрерывного жгута, композиция 1 вступает в контакт с рукавом 3 при этом движение формируемой пленки осуществляется за счет сцепления с экструдируемой композицией. Температура мастики на выходе из формующей насадки вследствие разогрева в процессе экструзии составляет 60°С. Для образования шейки в композицию 1 движущуюся через формующую насадку 2, перед ее подачей в рукав 3, периодически, с интервалом в 6 с (что соответствует длине брикета 500 мм), вводится под давлением 4 кгс/см порция сжатого воздуха объемом 70 см. Воздух, вытесняя мастику в направлении выхода из насадки, распределяется по оси формируемого жгута в виде пузыря 4. После выхода из насадки участка жгута содержащего введенный воздух и его сцепления с рукавом, воздух удалялся путем сброса избыточного давления и вакуумирования образованной в композиции полости. За счет разности давлений (разрежения в полости и нормального атмосферного давления), полость смыкается и на заполненном мастикой рукаве образуется щейка 5. Введение и удаление воздуха осуществляется через трубу 6, установленную с возможностью перемещения по оси насадки 2. С целью предупреждения разрыва рукава (от давления заключенного в пузыре воздуха), на участке от выхода пузыря из насадки до момента удаления воздуха, рукав с внешней стороны заключается в обойму 7, смонтированную с возможностью осевого перемещения. Далее заполненный рукав в местах образования щейки режется на отдельные брикеты. Пример 2. В качестве упаковываемой композиции используется нетвердеющая мастика «Тегерон, предназначенная для герметизации строительных стыков, эксплуатирующихся при температурах до -60°С. Вязкость мастики по показанию пенетрометра «ЛП составляет 6 мм. Непрерывная подача композиции 1 осуществляется посредством выгрузочного шнека смесителя «ЗШ-400 через формующую насадку 2 диаметром 50 мм со скоростью 6 м в мин. Температура мастики на выходе из насадки за счет ее разогрева в процессе перемешивания в смесителе составляет 85°СГ Формирование рукава 3 и его контакт с мастикой осуществляется аналогично примеру 1. Перед подачей в рукав 3 в композицию 1 периодически с интервалом в 5 с (длина брикета 500 мм) вводится под давлением 8 кгс/см порция сжатого воздуха объемом 35 см. Воздух вытесняет мастику и распределяется по оси формируемого жгута в виде пузыря 4. При этом давление воздуха, уравновещиваемое давлением мастики в насадке, снижается, а объем увеличивается в два раза, вследствие чего в жгуте мастики образуется воздушная полость объемом 70 см. деление введенного- воздуха после контакта мастики с рукавом осуществляется аналогично примеру 1. Пример 3. В качестве упаковываемой композиции используется мастика «Гелан, используемая для герметизации стыков при остеклении теплиц. Вязкость мастики по показанию пенетрометра «ЛП составляет 8 мм. Подача мастики через насадку осуществляется аналогично примеру 2 со скоростью 7 м в мин. Темперртура мастики на выходе из насадки составляет 50°С. Формирование рукава и его контакт с мастикой осуществляется аналогично примерам 1 и 2. Для образования шейки в композицию 1, движующуюся через насадку 2, перед ее поступлением в рукав 3, периодически с интервалом 4,3 с (длина брикета 500 мм) вводится под давлением 11 кгc/cм порция воды объемом 80 см. Вода, вытесняя мастику, распределяется в жгуте в виде пузыря 4. После выхода из насадки и контакта с рукавом, вода отсасывается и на заполненном мастикой рукаве на месте водяного пузыря образуется шейка 5. Введение и удаление воды осуществляется через трубку 6. При использовании в качестве вводимого вещества воды или других жидкостей, вследствие их практической несжимаемости, обойма 7 не требуется. Серия испытаний показывает, что при упаковке герметизирующих мастик предлагаемый способ осуществим при скоростях экструзии жгута от 2 до 7 погонных м в мин, а параметры давлений вводимых инертных к композиции веществ изменяются от 3 до 12 кгс/см2, причем использование более высоких давлений является предпочтительным, так как процесс введения вещества в движущуюся композицию происходит за меньший промежуток времени. Предлагаемый способ упаковки вязких композиций- позволяет повысить производительность упаковки более чем в два раза, при этом качество упаковки значительно улучшается, так как исключается механическое воздействие на рукав при образовании шейки и обеспечивается надежная упаковка торцов брикетов.

Удаление

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаковки вязких композиций | 1982 |

|

SU1144941A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРЦИОННЫХ УПАКОВОК В ПЛЕНОЧНОМ РУКАВЕ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРЦИОННЫХ УПАКОВОК В ПЛЕНОЧНОМ РУКАВЕ | 2004 |

|

RU2297768C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096278C1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| Способ герметизации стыков | 1990 |

|

SU1765329A1 |

| ШПРИЦ-ТУБА | 2008 |

|

RU2392009C2 |

| Способ упаковывания жидких продуктов в рукав из термопластичного материала | 1983 |

|

SU1431670A3 |

| СПОСОБ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ ОКСИЛИКВИТАМИ (ВАРИАНТЫ) | 1997 |

|

RU2130582C1 |

| Устройство для упаковки вязких продуктов в полимерную пленку | 1979 |

|

SU770932A1 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИМЕРА АЛКИЛАКРИЛАТА-ВИНИЛИДЕНХЛОРИДА | 2005 |

|

RU2397183C2 |

СПОСОБ УПАКОВКИ ВЯЗКИХ К ОМПОЗИЦИЙ, предусматривающий подачу композиции в рукав из термопластичной пленки и образование на нем шейки для последующего разделения на брикеты, отличающийся тем, что, с целью повыщения его производительности и качества упаковки, для образования шейки перед подачей композиции в рукав в нее периодически с интервалом, равным промежутку времени, в течение которого образуется брикет необходимой длины, вводят под давлением порцию инертного к композиции жидкого или газообразного вещества, которую после поступления композиции в рукав удаляют. BSeffeffve 9 05 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из ленточного термосклеивающегося материала | 1977 |

|

SU636134A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для упаковки продуктов в полимерные пакеты | 1978 |

|

SU734066A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-08-07—Публикация

1982-11-12—Подача