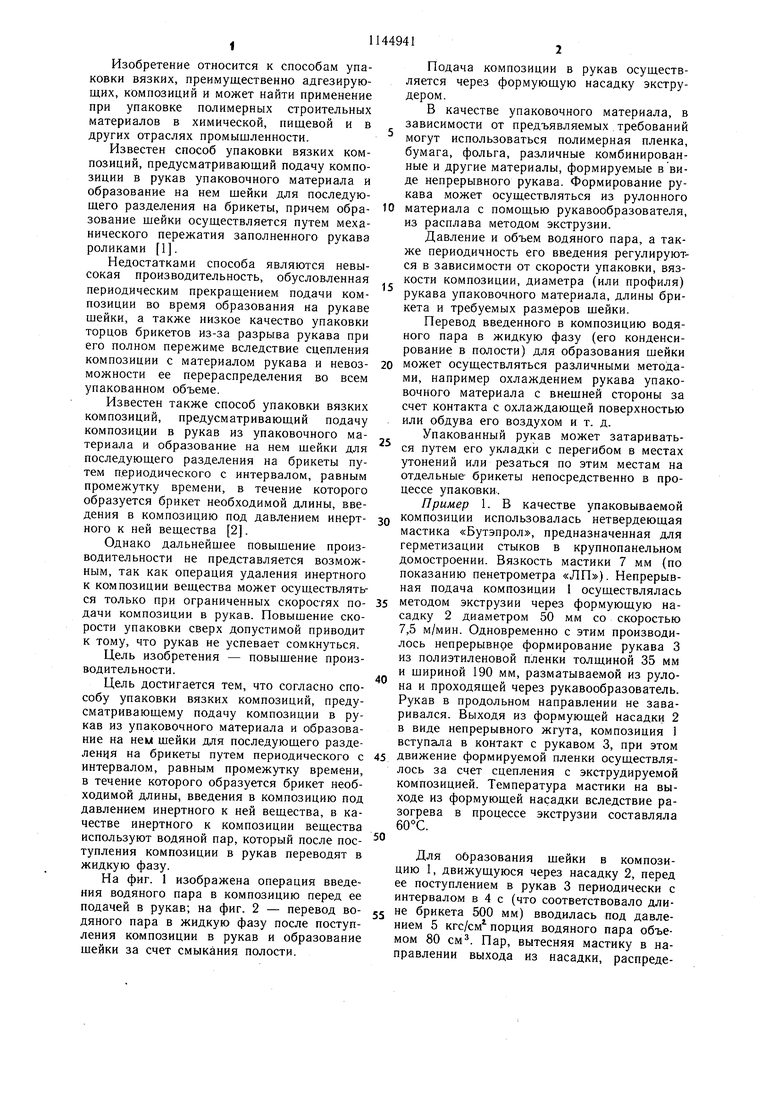

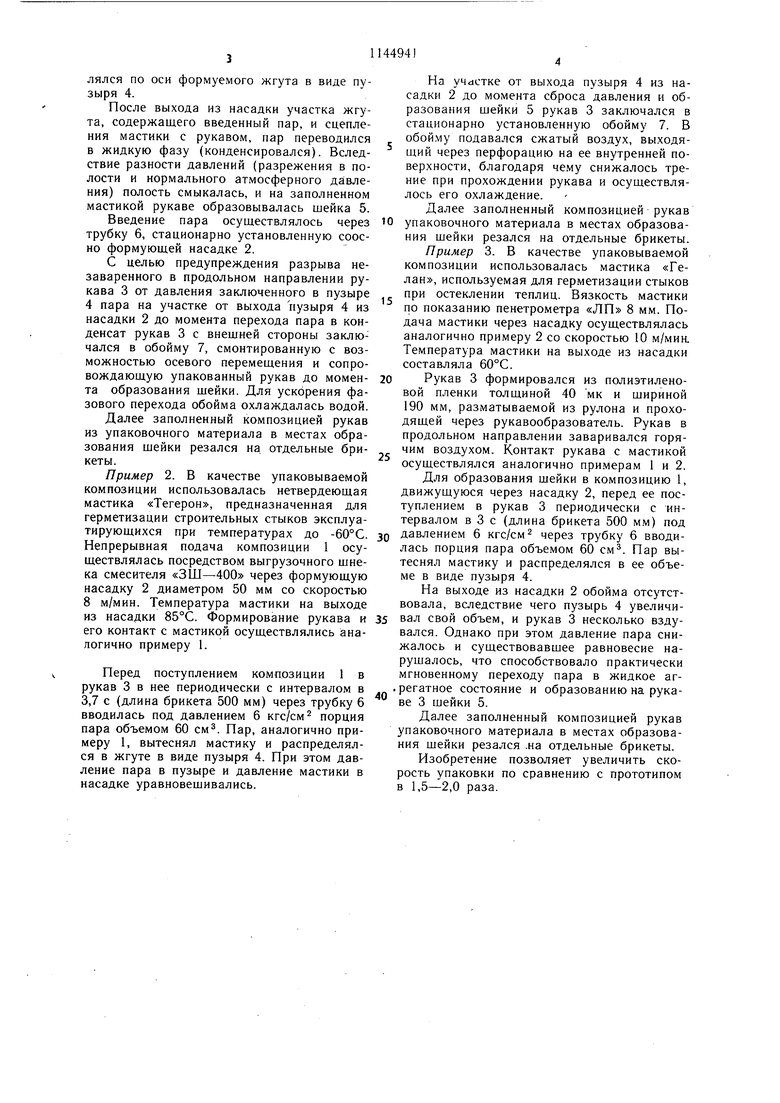

Изобретение относится к способам упаковки вязких, преимущественно адгезирующих, композиций и может найти применение при упаковке полимерных строительных материалов в химической, пищевой и в других отраслях промышленности. Известен способ упаковки вязких композиций, предусматривающий подачу композиции в рукав упаковочного материала и образование на нем щейки для последующего разделения на брикеты, причем образование шейки осуществляется путем механического пережатия заполненного рукава роликами 1. Недостатками способа являются невысокая производительность, обусловленная периодическим прекращением подачи композиции во время образования на рукаве шейки, а также низкое качество упаковки торцов брикетов из-за разрыва рукава при его полном пережиме вследствие сцепления композиции с материалом рукава и невозможности ее перераспределения во всем упакованном объеме. Известен также способ упаковки вязких композиций, предусматривающий подачу композиции в рукав из упаковочного материала и образование на нем шейки для последующего разделения на брикеты путем периодического с интервалом, равным промежутку времени, в течение которого образуется брикет необходимой длины, введения в композицию под давлением инертного к ней вещества 2. Однако дальнейшее повышение производительности не представляется возможным, так как операция удаления инертного к композиции вещества может осуществляться только при ограниченных скоростях подачи композиции в рукав. Повышение скорости упаковки сверх допустимой приводит к тому, что рукав не успевает сомкнуться. Цель изобретения - повышение производительности. Цель достигается тем, что согласно способу упаковки вязких композиций, предусматривающему подачу композиции в рукав из упаковочного материала и образование на нем щейки для последующего разделенчя на брикеты путем периодического с интервалом, равным промежутку времени, в течение которого образуется брикет необходимой длины, введения в композицию под давлением инертного к ней вещества, в качестве инертного к композиции вещества используют водяной пар, который после поступления композиции в рукав переводят в жидкую фазу. На фиг. 1 изображена операция введения водяного пара в композицию перед ее подачей в рукав; на фиг. 2 - перевод водяного пара в жидкую фазу после поступления композиции в рукав и образование шейки за счет смыкания полости. Подача композиции в рукав осуществляется через формующую насадку экструдером. В качестве упаковочного материала, в зависимости от предъявляемых требований могут использоваться полимерная пленка, бумага, фольга, различные комбинированные и другие материалы, формируемые в виде непрерывного рукава. Формирование рукава может осуществляться из рулонного материала с помощью рукавообразователя, из расплава методом экструзии Давление и объем водяного пара, а также периодичность его введения регулируются в зависимости от скорости упаковки, вязкости композиции, диаметра (или профиля) рукава упаковочного материала, длины брикета и требуемых размеров шейки, Перевод введенного в композицию водяного пара в жидкую фазу (его конденсирование в полости) для образования шейки может осуществляться различными методами, например охлаждением рукава упаковочного материала с внешней стороны за счет контакта с охлаждающей поверхностью или обдува его воздухом и т. д. Упакованный рукав может затариваться путем его укладки с перегибом в местах утонений или резаться по этим местам на отдельные брикеты непосредственно в процессе упаковки. Пример 1. В качестве упаковываемой композиции использовалась нетвердеющая мастика «Бутэпрол, предназначенная для герметизации стыков в крупнопанельном домостроении. Вязкость мастики 7 мм (по показанию пенетрометра «ЛП). Непрерывная подача композиции 1 осуществлялась методом экструзии через формующую насадку 2 диаметром 50 мм со скоростью 7,5 м/мин. Одновременно с этим производилось непрерывное формирование рукава 3 из полиэтиленовой пленки толщиной 35 мм и шириной 190 мм, разматываемой из рулона и проходящей через рукавообразователь. Рукав в продольном направлении не заваривался. Выходя из формующей насадки 2 в виде непрерывного жгута, композиция 1 вступала в контакт с рукавом 3, при этом движение формируемой пленки осуществлялось за счет сцепления с экструдируемой композицией. Температура мастики на выходе из формующей насадки вследствие разогрева в процессе экструзии составляла 60°С. Для образования шейки в композицию 1, движущуюся через насадку 2, перед ее поступлением в рукав 3 периодически с интервалом в 4 с (что соответствовало длине брикета 500 мм) вводилась под давлением 5 кгс/см порция водяного пара объемом 80 см. Пар, вытесняя мастику в направлении выхода из насадки, распределялся по оси формуемого жгута в виде пузыря 4. После выхода из насадки участка жгута, содержащего введенный пар, и сцепления мастики с рукавом, пар переводился в жидкую фазу (конденсировался). Вследствие разности давлений (разрежения в полости и нормального атмосферного давления) полость смыкалась, и на заполненном мастикой рукаве образовывалась шейка 5. Введение пара осуществлялось через трубку 6, стационарно установленную соосно формующей насадке 2. С целью предупреждения разрыва незаваренного в продольном направлении рукава 3 от давления заключенного в пузыре 4 пара на участке от выхода Пузыря 4 из насадки 2 до момента перехода пара в конденсат рукав 3 с внешней стороны заключался в обойму 7, смонтированную с возможностью осевого перемещения и сопровождающую упакованный рукав до момента образования шейки. Для ускорения фазового перехода обойма охлаждалась водой. Далее заполненный композицией рукав из упаковочного материала в местах образования шейки резался на. отдельные бриПример 2. В качестве упаковываемой композиции использовалась нетвердеющая мастика «Тегерон, предназначенная для герметизации строительных стыков эксплуатирующихся при температурах до -60°С. Непрерывная подача композиции 1 осуществлялась посредством выгрузочного щнека смесителя «ЗШ-400 через формующую насадку 2 диаметром 50 мм со скоростью 8 м/мин. Температура мастики на выходе из насадки 85°С. Формирование рукава и его контакт с мастикой осуществлялись аналогично примеру 1. Перед поступлением композиции 1 в рукав 3 в нее периодически с интервалом в 3,7 с (длина брикета 500 мм) через трубку 6 вводилась под давлением 6 кгс/см порция пара объемом 60 см. Пар, аналогично примеру 1, вытеснял мастику и распределялся в жгуте в виде пузыря 4. При этом давление пара в пузыре и давление мастики в насадке уравновещивались. На участке от выхода пузыря 4 из насадки 2 до момента сброса давления и образования шейки 5 рукав 3 заключался в стационарно установленную обойму 7. В обой.му подавался сжатый воздух, выходящий через перфорацию на ее внутренней поверхности, благодаря чему снижалось трение при прохождении рукава и осуществлялось его охлаждение. Далее заполненный композицией рукав упаковочного материала в местах образования шейки резался на отдельные брикеты. Пример 3. В качестве упаковываемой композиции использовалась мастика «Гелан, используемая для герметизации стыков при остеклении теплиц. Вязкость мастики по показанию пенетрометра «ЛП 8 мм. Подача мастики через насадку осуществлялась аналогично примеру 2 со скоростью 10 м/мин. Температура мастики на выходе из насадки составляла 60°С. Рукав 3 формировался из полиэтиленовой пленки толщиной 40 мк и щириной 190 мм, разматываемой из рулона и проходящей через рукавообразователь. Рукав в продольном направлении заваривался горячим воздухом. Контакт рукава с мастикой осуществлялся аналогично при.мерам 1 и 2. Для образования шейки в композицию 1, движущуюся через насадку 2, перед ее поступлением в рукав 3 периодически с интервалом в 3 с (длина брикета 500 м.м) под давлением 6 кгс/см через трубку 6 вводилась порция пара объемом 60 см. Пар вытеснял мастику и распределялся в ее объеме в виде пузыря 4. На выходе из насадки 2 обойма отсутствовала, вследствие чего пузырь 4 увеличивал свой объем, и рукав 3 несколько вздувался. Однако при этом давление пара снижалось и существовавшее равновесие нарушалось, что способствовало практически мгновенному переходу пара в жидкое агрегатное состояние и образованию на рукаве 3 шейки 5. Далее заполненный композицией рукав упаковочного материала в местах образования шейки резался .на отдельные брикеты. Изобретение позволяет увеличить скорость упаковки по сравнению с прототипом в 1,5-2,0 раза.

.г.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаковки вязких композиций | 1982 |

|

SU1106741A1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096278C1 |

| Устройство для упаковки вязких продуктов в полимерную пленку | 1979 |

|

SU770932A1 |

| Устройство для упаковки продуктов в полимерные пакеты | 1978 |

|

SU734066A1 |

| Устройство для изготовления, наполнения и запечатывания пакетов из ленточного термоклеющегося материала | 1976 |

|

SU616190A1 |

| Устройство для упаковки предметов в ленточный материал | 1979 |

|

SU865698A1 |

| УПАКОВОЧНАЯ МАШИНА | 1997 |

|

RU2114032C1 |

| Устройство для формирования,наполнения и герметизации пакетов из термопластичной пленки | 1980 |

|

SU1431669A3 |

| УПАКОВОЧНАЯ МАШИНА | 2006 |

|

RU2318708C1 |

СПОСОБ УПАКОВКИ ВЯЗКИХ КОМПОЗИЦИЙ, предусматривающий подачу композиции в рукав из упаковочного материала и образование на нем шейки для последуюпхего разделения на брикеты путем периодического с интервалом, равным промежутку времени, в течение которого образуется брикет необходимой длины, введения в композиции под давлением инертного к ней вещества, отличающийся тем, что, с целью повцшения производительности, в качестве инертного к композиции вещества используют водяной пар, который после поступления композиции в рукав переводят в жидкую фазу. (Л С 4 Nj со J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для упаковки продуктов в полимерные пакеты | 1978 |

|

SU734066A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР .по заявке № 3511831/28-13, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-03-15—Публикация

1982-12-17—Подача