Изобретение относится к непрерывной обработке текстильных ленточных материалов на поточных линиях, а именно на участке каландрирования кордной линии, с применением многодвигательного электропривода, где согласованная работа двигателей двух каландров обеспечивается использованием петлевого роликового компенсатора.

Известна система управления скоростью каландрирования, содержащая датчик текущего и фиксированных положений петли компенсатора, задатчик скорости, регуляторы скорости, соединенные с двигателями приводных механизмов, связанных между собой заправленным в компенсатор каландрируемым материалом 1.

Заданное соотнощение скоростей каландров поддерживается за счет связи сельсинного командоаппарата, контролирующего положение петли компенсатора, с регулятором скорости, входящим в состав автоматизированного электропривода одного из каландров.

Однако при обработке текстильного материала на поточных линиях периодически подстыковывается новое полотно материала и возникает необходимость перестройки зазоров канадров для изменения толщины (калибра) выпускаемого материала. При известном управлении скоростью каландрирования значительная часть продукции выпускается некондиционной.

Цель изобретения - повыщение точности управления.

Поставленная цель достигается тем, что система управления скоростью каландрирования, содержащая датчики текущего и фиксированных положений петли компенсатора, задатчик скорости, регуляторы скорости, соединенные с двигателями приводных механизмов, связанных между собой заправленным в компенсатор каландрируемым материалом, имеет дополнительный задатчик скорости, вычислительное устройство, блок выбора режима и блок коммутации, причем датчики фиксированных положений петли компенсатора подсоединены соответственно к первому и второму входам блока выбора режима, третьим входом подключенного к первому выходу вычислительного устройства, а выходами - соответственно к первому входу блока коммутации и входу вычислительного устройства, второй и третий выходы которого подсоединены к соответствующим входам задатчика скорости, выходами связанного соответственно с первым регулятором скорости и вторым входом блока коммутации, и дополнительного задатчика скорости, выход которого подключен к третьему входу блока коммутации, четвертый вход которого связан с датчиком текущего положения петли, а выход - с вторым регулятором скорости.

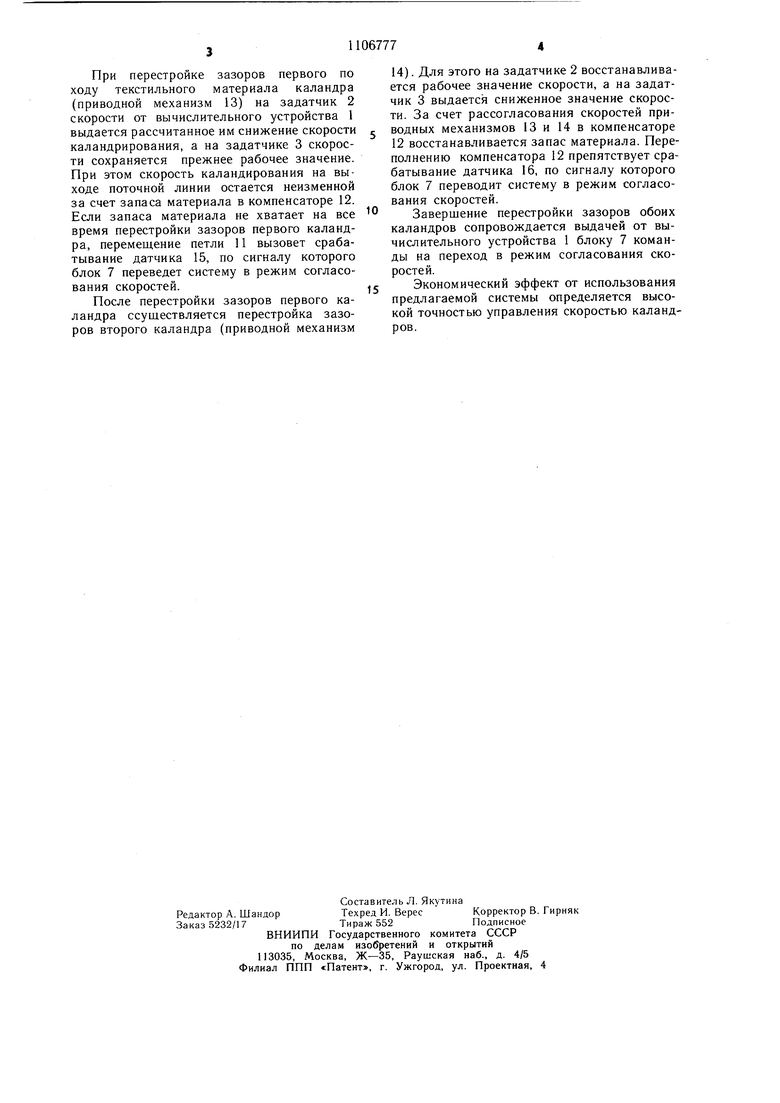

На чертеже приведена структурная схема предлагаемого устройства.

Она содержит вычислительное устройство 1, задатчики 2 и 3 скорости, регуляторы 4 и 5 скорости, блок 6 коммутации, блок 7 выбора режима, двигатели 8 и 9, датчик 10 текуш.его положения петли И компенсатора 12, приводные механизмы 13 и 14, датчики 15 и 16 фиксированного положения петли 11 компенсатора 12.

Вычислительное устройство 1 через последовательно соединенные задатчик 3 скорости, регулятор 5 скорости и двигатель 9 подключено к приводному механизму 14, а через задатчик 2 скорости - к блоку 6 коммутации, который подключает задатчик 2 скорости к приводному механизму 13 через регулятор 4 скорости и двигатель 8.

Блок 6 коммутации связан также с задатчиком 3 скорости, блоком 7 выбора режима и датчиком 10 текущего положения 0 петли 11. К блоку 7 выбора режима подключены датчики 15 и 16. Вычислительное устройство связано с блоком 7 выбора режима.

Система работает следующим образом.

Вычислительное устройство 1 выдает

5 блоку 7 команды выбора одного из двух

режимов: режима согласования скоростей

приводных механизмов 13 и 14 или режима

рассогласования этих скоростей.

В режиме согласования скоростей по сигналу от блока 7 выбора режима блок 6 коммутации подключает задатчик 3 скорости к регулятору 4 скорости и отключает от этого регулятора задатчик 2 скорости. Кроме того, к регулятору 4 скорости подключается выход датчика 10 текущего к 5 регулятору 4 скорости подключается выход датчика 10 текущего положения петли 11 компенсатора 12,

Выставленное на задатчике 3 скорости значение поступает в регуляторы 4 и 5 скорости, обеспечивая при отсутствии возмущений согласование скоростей приводных механизмов 13 и 14. Наличие различного вида возмущений, связанных с погрещностями каналов задатчик-регулятор-двигательприводной механизм, а также с вытяжкой , (или усадкой) материала на участке между приводными механизмами 13 и 14, приводит к перемещению петли 11. Эти перемещения отрабатываются по сигналу, поступающему в регулятор 4 скорости от датчика 10 текущего положения петли 11. Таким образом, 0 обеспечивается согласованная работа обоих приводных механизмов.

В режиме рассогласования скоростей по сигналу блока 7 выбора режима блок 6 коммутации подключает к регулятору 4 ско5 рости задатчик 2 скорости и отключает от этого регулятора задатчик 3 скорости и датчик 10 текущего положения петли 11 компенсатора 12.

При перестройке зазоров первого по ходу текстильного материала каландра (приводной механизм 13) на задатчик 2 скорости от вычислительного устройства 1 выдается рассчитанное им снижение скорости каландрирования, а на задатчике 3 скорости сохраняется прежнее рабочее значение. При этом скорость каландирования на выходе поточной линии остается неизменной за счет запаса материала в компенсаторе 12. Если запаса материала не хватает на все время перестройки зазоров первого каландра, перемещение петли 11 вызовет срабатывание датчика 15, по сигналу которого блок 7 переведет систему в режим согласования скоростей.

После перестройки зазоров первого каландра ссушествляется перестройка зазоров второго каландра (приводной механизм

14). Для этого на задатчике 2 восстанавливается рабочее значение скорости, а на задатчик 3 выдается сниженное значение скорости. За счет рассогласования скоростей приводных механизмов 13 и 14 в компенсаторе 12 восстанавливается запас материала. Переполнению компенсатора 12 препятствует сра батывание датчика 16, по сигналу которого блок 7 переводит систему в режим согласования скоростей.

Завершение перестройки зазоров обоих каландров сопровождается выдачей от вычислительного устройства 1 блоку 7 команды на переход в режим согласования скоростей.

Экономический эффект от использования предлагаемой системы определяется высокой точностью управления скоростью каландров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля технологических параметров оборудования для производства рулонного материала | 1989 |

|

SU1694467A1 |

| Машина для обработки ткани | 1985 |

|

SU1326686A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Система управления дробилкой | 1987 |

|

SU1595567A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Устройство для регулирования скорости электродвигателя | 1984 |

|

SU1267375A1 |

| Двухдвигательный электропривод намоточной машины | 1981 |

|

SU964944A1 |

| Устройство для автоматического регулирования режимов камерной сушки древесины | 1982 |

|

SU1079980A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТУРБОВИНТОВОЙ ДВИГАТЕЛЬНОЙ УСТАНОВКОЙ | 1991 |

|

RU2006633C1 |

| Устройство для регулирования толщины каландруемого слоистого материала | 1980 |

|

SU972480A1 |

СИСТЕМА УПРАВЛЕНИЯ СКОРОСТЬЮ КАЛАНДРИРОВАНИЯ, содержащая датчики текущего и фиксированных положений петли компенсатора, задатчик скорости, регуляторы скорости, соединенные с двигателями приводных механизмов, связанных между собой заправленным в компенсатор каландрируемым .материалом, отличающаяся тем, что, с целью повышения Покрытие (резина) точности управления, она имеет дополнительный задатчик скорости, вычислительное устройство, блок выбора режима и блок коммутации, причем датчики фиксированных положений петли компенсатора подсоединены соответственно к первому и второму входам блока выбора режима, третьим входом подключенного к первому выходу вычислительного устройства, а выходами - соотственно к первому входу блока коммутации и входу вычислительного устройства, второй и третий выходы которого подсоединены к соответствующим входам задатчика скорости, выходами связанного соответственно с первы.м регулятором скорости и зторы.м входом блока коммутации, и дополнительного задатчика скорости, выход коi торого подключен к, третьему входу блока коммутации, четвертый вход которого свя(Л зан с датчиком текущего положения петли, а выход - с вторым регулятором скорости. Ленточный материал Покрв/тие (резина) 14 Од j

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматизированный электропривод | |||

| Клапан | 1974 |

|

SU503040A1 |

| Рабочие чертежи, № 1166/32510М, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-08-07—Публикация

1982-11-05—Подача