Изобретение относится к приборостроению, а именно к способам изготовления магнитных головок аппаратов магнит1 ой записи.

Современные требования к устройствам звуко- и видео- записи по повышению плотности записи сигналов обусловили необходимость изготовления магнитных головок с четко фиксированными и ограниченными по размерам немагнитными зазорами.

Известен способ изготовления многодорожечных магнитных головок, когда каналы записи формируют прорезанием пазов в блоке из магнитомягкого материала (например, из феррита или сендаста), в котором предварительно создан немагнитный рабочий 3a3opfij.

Однако качество и точность обработанных таким способом боковых поверхностей единичных магнитопроводов низкие. В случае разрушения отдельного .магнитопровода бракуется весь блок.

Известен способ изготовления многодорожечных магнитных головок, нредусматриваюнхий вынолнение сборки головок из отдельных магнитопроводов, в которых предварительно получен рабочий зазор. При этом боковые поверхности обработаны с высоким качество.м и точностью методом шлифования и доводки 2.

Однако обработкой боковых поверхностей отдельных магнитопроводов методом доводки не удается изготовить магнитопроводы толншной {обеспечиваюш,ей ширину дорожки записи) менее 80-100 .мкм из-за низкой прочности деталей и материала.

Наиболее близким к изобретению является способ изготовления магнитных головок с узкой дорожкой заниси до 25 мкм, в котором предварительно обработанные отдельные ма1нитопроводы закрепляют на несущей пластине, состоящей из двух частей: магнитной с окном для обмотки и немагнитной, замыкающей это окно. Такой модуль затем обрабатывают методом доводки со стороны магнитопровода до получения магнитопровода требуемой толщины. Затем в зависимости от заданного числа каналов записи соответствующее количество модулей собирают в магнитную головку. Обработку модуля до требуемой толщины магнитопровода производят методом односторонней доводки, т.е. определенное количество модулей жестко закрепляют необрабатываемой стороной на общей технологической подложке, после чего создают перемещение подложки с деталями относительно обрабатывающего их инструмента, например притира с абразивом 3.

Однако известный способ изготовления магнитных головок обеспечивает низкий выход годных деталей из-за появления сколов в области рабочего зазора, а также его расхождения, что объясняется напряжениями, возникающими на обработанной стороне модуля. После обработки и отделения модулей от общей технологической подложки эти напряжения ведут к появлению микродеформаций в области рабочего зазора. Также отрицательно сказывается на качестве рабочего зазора жесткое динамическое взаимодействие обрабатываемых модулей с обрабатывающим инструментом, когда

модули не имеют возможности самоустанавливаться в зависимости от возникающих переменных усилий резания. В результате происходит скалывание на кромках деталей. Целью изобретения является повышение качества изготовления магнитных головок.

Поставленная цель достигается тем, что

согласно способу изготовления многодорожечных магнитных головок, включающему изготовление заготовок магнитопроводов и не.магнитных прокладок, соединение их в модуль, обработку модуля со стороны магнитопровода до получения окончательной его толщины и сборку гаювки, при соединении в модуль магнитопроводы закрепляют с обеих сторон немагнитной прокладки, после чего модуль обрабатывают методом двусторонней доводки.

Такая технология обработки модулей позволяет уравновесить напряжения, возникаюпд.ие на обработанных плоскостях. Кроме того, модули, свободно располагающиеся в отверстиях кассеты при обработке,

быстро реагируют перемещением на переменные усилия резания, что уменьшает технологический брак, приводя к увеличению процента выхода годных деталей и повышению их качества.

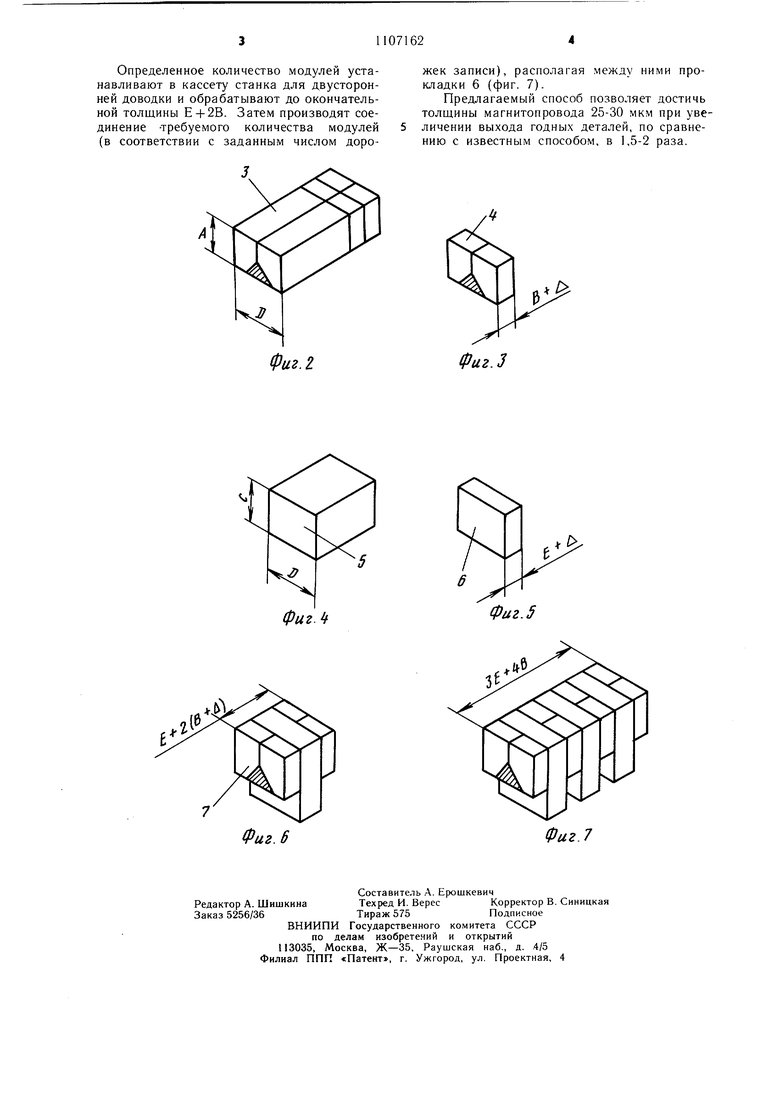

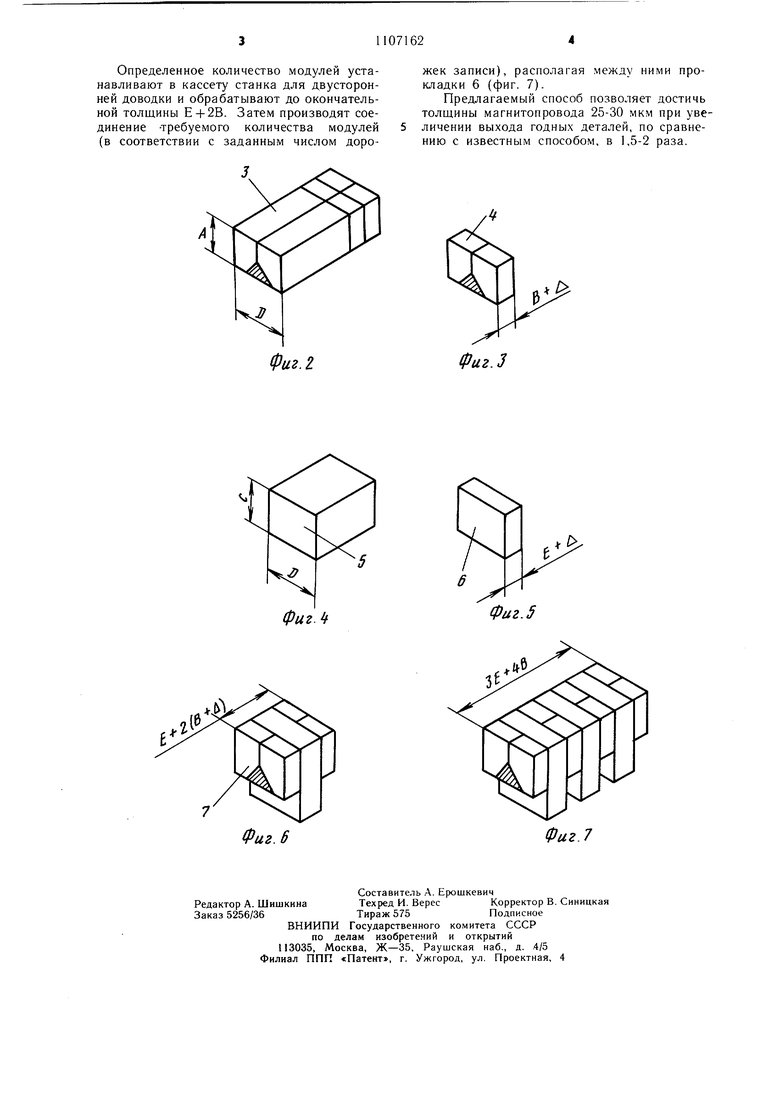

На фиг. 1-7 представлена последовательность осуществления способа.

Способ осуществляется следующим образом.

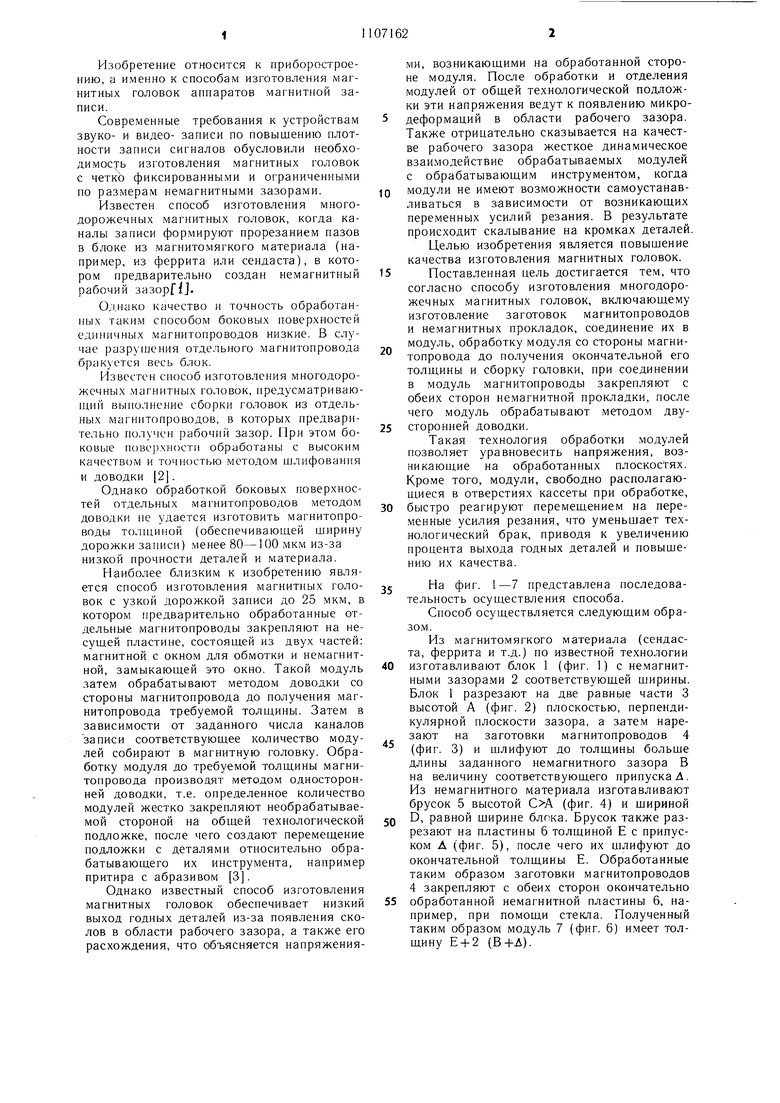

Из магнитомягкого материала (сендаста, феррита и т.д.) по известной технологии

изготавливают блок 1 (фиг. I) с немагнитными зазорами 2 соответствующей щирины. Блок 1 разрезают на две равные части 3 высотой А (фиг. 2) плоскостью, перпендикулярной плоскости зазора, а затем нарезают на заготовки магнитопроводов 4 (фиг. 3) и шлифуют до толщины больше длины заданного немагнитного зазора В на величину соответствующего припускал. Из немагнитного материала изготавливают брусок 5 высотой (фиг. 4) и шириной

D, равной ширине блока. Брусок также разрезают на пластины 6 толщиной Е с припуском Л (фиг. 5), после чего их шлифуют до окончательной толшины Е. Обработанные таким образом заготовки магнитопроводов 4 закрепляют с обеих сторон окончательно

обработанной немагнитной пластины 6, например, при помощи стекла. Полученный таким образом модуль 7 (фиг. 6) имеет толщину Е + 2 (В+Д).

Определенное количество модулей устанавливают в кассету станка для двусторонней доводки и обрабатывают до окончательной толщины Е + 2В. Затем производят соединение -требуемого количества модулей (в соответствии с заданным числом дорожек записи), располагая между ними прокладки 6 (фиг. 7).

Предлагаемый способ позволяет достичь толщины магнитопровода 25-30 мкм при увеличении выхода годных деталей, по сравнению с известным способом, в 1,5-2 раза.

Фиг. г

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многодорожечного блока двухзазорных магнитных головок стирания | 1990 |

|

SU1760545A1 |

| Многодорожечный блок магнитных головок | 1980 |

|

SU949687A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЮСНЫХ НАКОНЕЧНИКОВ МАГНИТНЫХ ГОЛОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ИЗНОСОСТОЙКИХ МАГНИТНЫХ ГОЛОВОК | 1992 |

|

RU2008727C1 |

| Способ изготовления комбинированного сердечника магнитной головки | 1991 |

|

SU1793462A1 |

| Способ изготовления блока магнитныхгОлОВОК | 1979 |

|

SU815751A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МАГНИТНЫХ ГОЛОВОК И БЛОК МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2034342C1 |

| Блок магнитных головок записи и способ его изготовления | 1984 |

|

SU1208581A1 |

| Способ изготовления полюсных наконечников магнитных головок | 1984 |

|

SU1246132A1 |

| Способ изготовления многодорожечных магнитных головок | 1977 |

|

SU669391A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ MHOГОДОРОЖЕЧНЫХ МАГНИТНЫХ ГОЛОВОК, включающий изготовление заготовок магнитопроводов и нел агиитны.х прокладок, соединение их в модуль, обработку модуля со стороны .магнитопровода до получения окончательной его толщины и сборку головки, отличающийся тем, что, с целью повышения качества магнитных головок, при соединении в модуль магнитопроводы закрепляют с обеих сторон немагнитной прокладки, после чего модуль обрабатывают методом двусторонней доводки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-07—Публикация

1983-04-12—Подача