2. Устройство для изготовления спира гь11ЫХ э;1ементов из профилированного прутка быстрорежущей стали, содержащее закрепленную в патроне станка планшайбу с механизмами зажима передних концов прутков, оправку и механизм направления заготовки, отличающееся тем, что, с целью повышения качества спиральных элементов путем ул чшения их геометрии, механизм направления прутков выполнен в виде охватывающей оправку скобы с отверстиями, перпендикулярными оси оправки, и установленных и застопоренных в этих отверстиях направляющих прижимов в виде прямоугольных стержней

с открытыми пазами на торце, параллельными оси оправки, под навиваемый пруток.

3. Устройство по п. 2, отличающееся тем, что каждый из механизмов зажима переднего конца прутка выполнен в виде цилиндрического стержня с головкой и открытым пазом на торце головки и резьбовой втулки, планщайба выполнена с резьбовыми отверстиями, перпендикулярными оси оправки, при этом резьбовые втулки установлены в рез.ьбовых отверстиях планщайбы, а цилиндрические стержни - в резьбовых втулках |оловками в сторону оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления нескольких спиральных элементов из профилированного прутка быстрорежущей стали | 1990 |

|

SU1736659A1 |

| Устройство к токарному станку для навивки спирали шнека | 1979 |

|

SU863070A1 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| Станок для навивки бесконечных многопроволочных спиралей | 1985 |

|

SU1266624A1 |

| Станок для навивки бесконечных многопроволочных спиралей | 1986 |

|

SU1378996A1 |

| Устройство для приварки спирали к трубе | 1989 |

|

SU1687324A1 |

| Станок для горячей навивки пружин кручения | 1985 |

|

SU1282948A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХКАРКАСОВ | 1970 |

|

SU259344A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ АРЛ\АТУРНЫХ КАРКАСОВ | 1973 |

|

SU400683A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

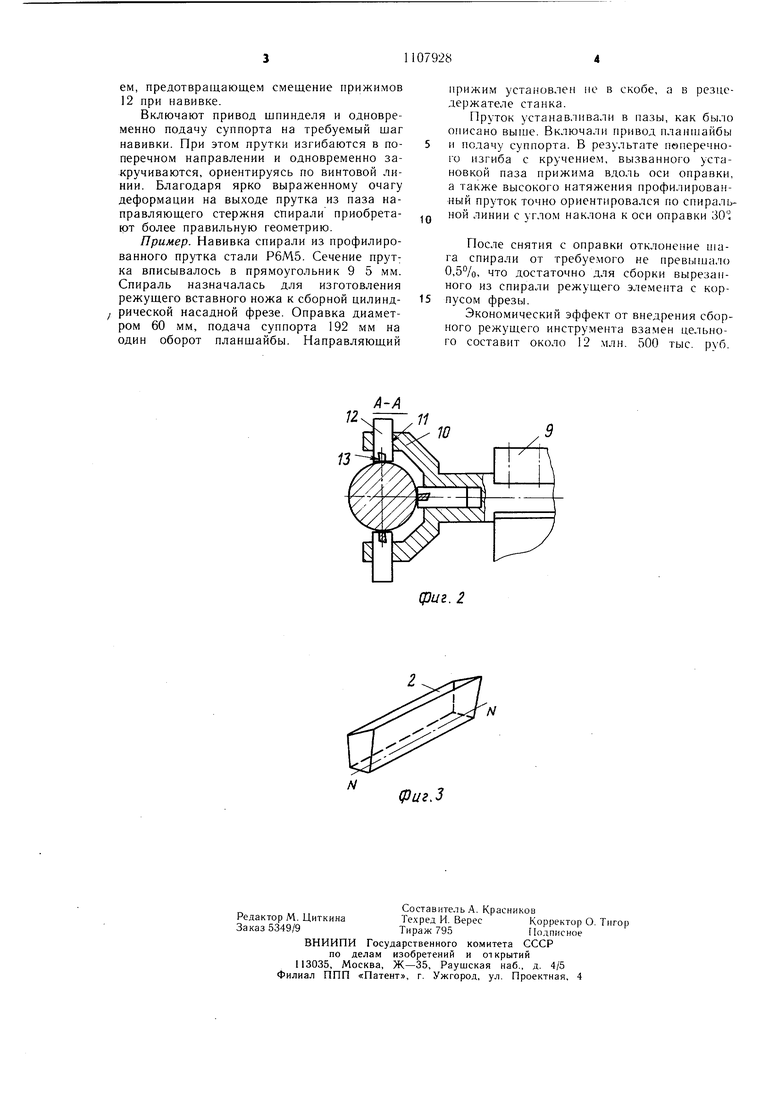

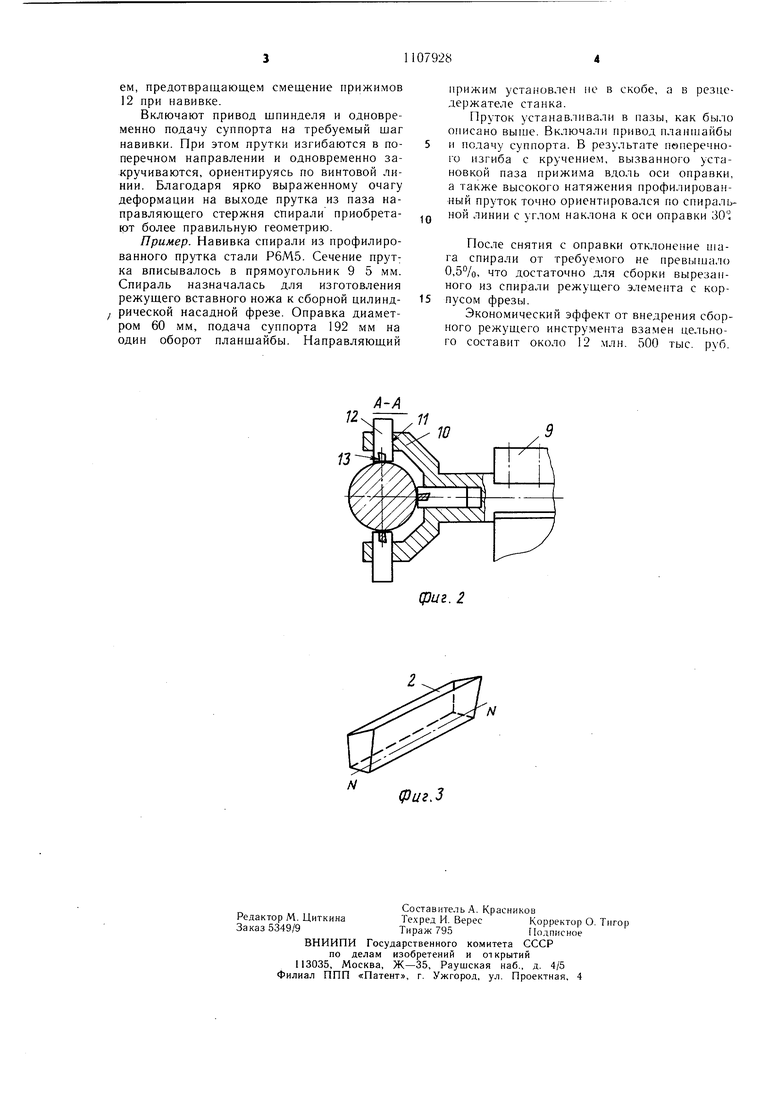

Изобретение относится к обработке металлов давлением, в частности к гибке спиральных изделий. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления спиральных элементов из профилированного прутка, включающий операции крепления на оправке переднего конца прутка и навивку прутка на оправку 1. Однако при навивке прутка из быстрорежущей стали по известному способу получается неудовлетворительной по своей геометрии. Целью изобретения является повышение качества спиральных элементов путем улучщения их геометрии. С этой целью согласно способу изготовления спиральных элементов из профилированного прутка быстрорежущей стали, преимущественно для сборного режущего инструмента, включающему операции крепления на оправке переднего конца прутка и навивку на оправку, пруток при навивке подвергают поперечному изгибу в горизонтальной плоскости с одновременным кручением. Способ осуществляют с помощью устройства для изготовления спиральных элементов из профилированного прутка быстрорежущей стали, содержащего закрепленную в патроне станка планщайбу с механизмами зажима передних концов прутков, оправку и механизм направления заготовки, в котором механизм направления прутков выполнен в виде охватывающей оправку скобы с отверстиями, перпендикулярными оси оправки, и установленных и застопоренных в этих отверстиях направляющих прижимов в виде прямоугольных стержней с открытыми пазами на торце, параллельными оси оправки, под навиваемый пруток. Каждый из механизмов зажима переднего конца прутка выполнен в виде цилиндрического стержня с головкой и открытым пазом на торце головки и резьбовой втулки, планшайба выполнена с резьбовыми отверстиями, перпендикулярными оси оправки, при этом резьбовые втулки установлены в резьбовых отверстиях планшайбы, а цилиндрические стержни - в резьбовых втулках головками в сторону оправки. На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - профилированный пруток. Устройство содержит закрепленную в патроне токарного станка (не показан) планшайбу 1, в которой по окружности в радиальном направлении установлены зажимы передних концов профилированных прутков 2, каждый из которых выполнен в виде резьбовой втулки 3 и стержня 4 с головкой 5, на торце которой выполнен открытый паз 6 с сечением, соответствующим профилю прутка 2. Глубина паза несколько меньше высоты профиля. В центрах 7, один из которых установлен в планшайбе, а второй - в задней станка (не показана), установлена оправка 8. В державке 9 суппорта станка (не показан) закреплена скоба 10, охватывающая оправку 8. В скобе радиально относительно оправки выполнены отверстия 11, в которых установлены направляющие прижимы 12, выполненные в виде стержней прямоугольного сечения с открытыми пазами 13 со стороны оправки, параллельными оси оправки, соответствующими профилю прутка. Стержни в отверстиях скобы зафиксированы стопорами 14. Устройство при осуществлении способа работает следующим образом. В пазы 6 головок 5 зажимов и пазы 13 направляющих прижимов 12 при отвернутых втулках 3 и стопорах 14 устанавливаются прутки 2 параллельно оси оправки 8. В этом положении прутков втулки затягиваются усилием, обеспечивающим фиксацию концов прутка на оправке, а стопоры - усилием, предотвращающем смещение прижимов 12 при навивке.

Включают привод щпинделя и одновременно подачу суппорта на требуемый шаг навивки. При этом прутки изгибаются в поперечном направлении и одновременно закручиваются, ориентируясь по винтовой линии. Благодаря ярко выраженному очагу деформации на выходе прутка из паза направляющего стержня спирали приобретают более правильную геометрию.

Пример. Навивка спирали из профилированного прутка стали Р6М5. Сечение прут: ка вписывалось в прямоугольник 9 5 мм. Спираль назначалась для изготовления режущего вставного ножа к сборной цилиндрической насадной фрезе. Оправка диаметром 60 мм, подача суппорта 192 мм на один оборот планщайбы. Направляющий

прижим установлен не в скобе, а в резцедержателе станка.

Пруток устанавливали в пазы, как было описано выше. Включали привод планшайбы

и подачу суппорта. В результате поперечного изгиба с кручением, вызванного установкой паза прижима вдоль оси оправки, а также высокого натяжения профилированный пруток точно ориентировался по спиральной линии с углом наклона к оси оправки 30°

После снятия с оправки отклонение шага спирали от требуемого не превышало 0,5%, что достаточно для сборки вырезанного из спирали режущего элемента с корпусом фрезы.

Экономический эффект от внедрения сборного режущего инструмента взамен цельного составит около 12 млн. 500 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство к токарному станку для навивки спирали шнека | 1979 |

|

SU863070A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-15—Публикация

1983-03-23—Подача