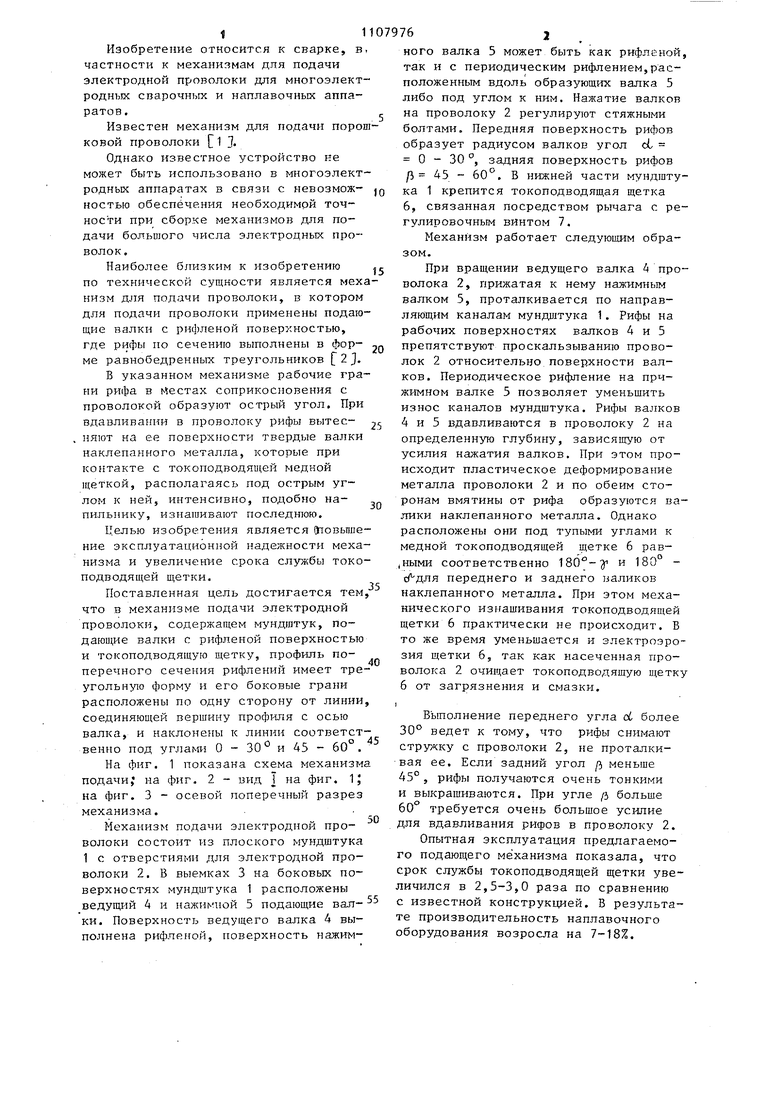

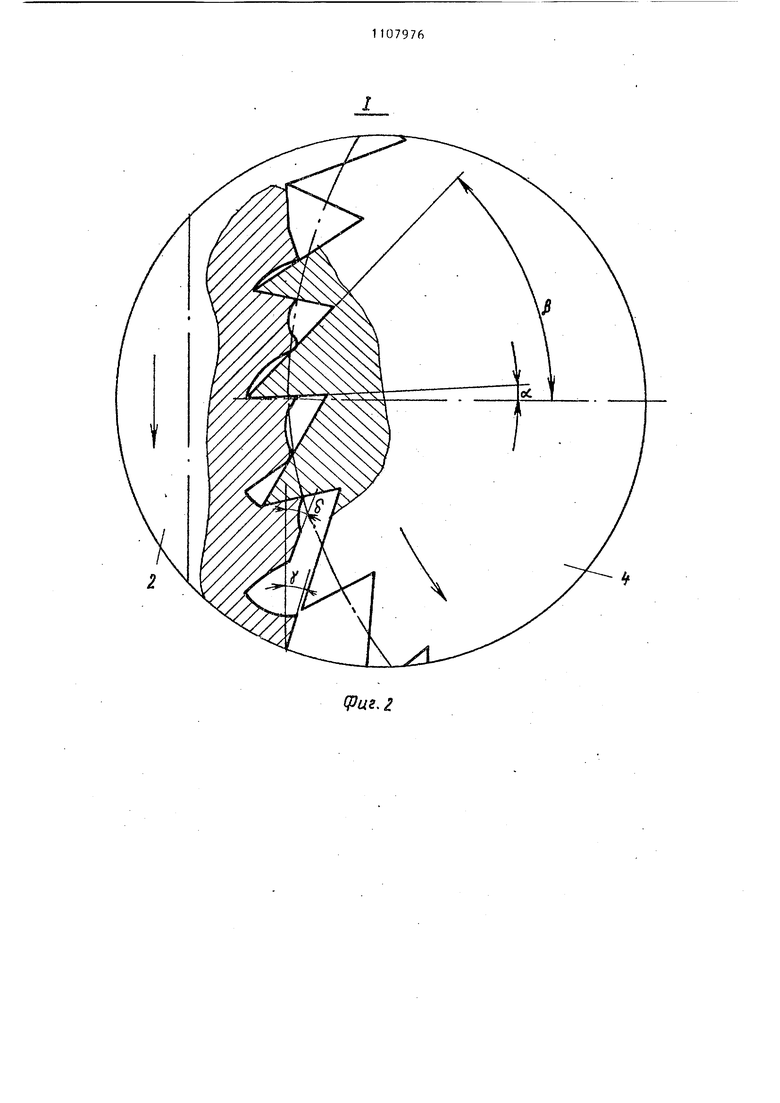

Изобретение относится к сварке, в частности к механизмам для подачи электродной проволоки для многоэлектродных сварочных и наплавочных аппаратов. Известен механизм для подачи порош ковой проволоки l J. Однако известное устройство не может быть использовано в многоэлектродных аппаратах в связи с невозможностью обеспечения необходимой точности при сборке механизмов для подачи большого числа электродных проволок. Наиболее близким к изобретению по технической сущности является меха низм для подачи проволоки, в котором для подачи проволоки применены подающие валки с рифленой поверхностью. где рифы но сечению выполнены в форме равнобедренных треугольников С 2J. В указанном механизме рабочие грани рифа в Местах соприкосновения с проволокой образуют острый угол. При вдавливании в проволоку рифы вытесняют на ее поверхности твердые валки наклепанного металла, которые при контакте с токоподводящей медной щеткой, располагаясь под острым углом к ней, интенсивно, подобно напильнику, изнашивают последнюю. Целью изобретения является 9товьпление эксплуатационной надежности механизма и увеличение срока службы токоподводящей щетки. Поставленная цель достигается тем что в механизме подачи электродной проволоки, содержащем мундштук, подающие валки с рифленой поверхностью и токоподводящую щетку, профиль поперечного сечения рифлений имеет треугольную форму и его боковые грани расположены но одну сторону от линии соединяющей верщину профиля с осью соответст- валка, и наклонены к линии венно под углами О - 30 и 45 - 60 На фиг. 1 показана схема механизма подачи, на фиг. 2 - вид Т на фиг. 1; на фиг. 3 - осевой поперечный разрез механизма. Механизм подачи электродной проволоки состоит из плоского мундштука 1 с отверстиями для электродной проволоки 2. В выемках 3 на боковых поверхностях мундштука 1 расположены ведущий 4 и нажимной 5 подающие валки. Поверхность ведущего валка 4 выполнена рифленой, поверхность нажимокого валка 5 может быть как рифленой, так и с периодическим рифлением,расположенным вдоль образующих валка 5 либо под углом к ним. Нажатие валков на проволоку 2 регулируют стяжными болтами. Передняя поверхность рифов образует радиусом валков угол d О - 30 °, задняя поверхность рифов /} 45 - 60. В нижней части мундштука 1 крепится токоподводящая щетка 6, связанная посредством рычага с регулировочным винтом 7. Механизм работает следующим образом. При вращении ведущего валка 4 проволока 2, прижатая к нему нажимным валком 5, проталкивается по направляющим каналам мундщтука 1. Рифы на рабочих поверхностях валков А и 5 препятствуют проскальзыванию проволок 2 относительно поверхности валков. Периодическое рифление на прчжргмном валке 5 позволяет уменьщить износ каналов мундштука. Рифы валков 4 и 5 вдавливаются в проволоку 2 на определенную глубину, зависящую от усилия нажатия валков. При этом происходит пластическое деформирование металла проволоки 2 и по обеим сторонам вмятины от рифа образуются валики наклепанного металла. Однако расположены они под тупыми углами к медной токоподводящей щетке 6 соответственно 180°-у и 180° (/ДЛЯ переднего и заднего валиков наклепанного металла. При этом механического изнашивания токоподводящей щетки 6 практически не происходит. В то же время уменьшается и электроэрозия щетки 6, так как насеченная проволока 2 очищает токоподводящую щетку 6 от загрязнения и смазки. Выполнение переднего угла d более 30° ведет к тому, что рифы снимают стружку с проволоки 2, не проталкивая ее. Если задний угол меньше 45°, рифы получаются очень тонкими и выкрашиваются. При угле /} больше 60 требуется очень большое усилие для вдавливания рифов в проволоку 2. Опытная эксплуатация предлагаемого подающего механизма показала, что рок службы токоподводяа(ей щетки увеичился в 2,5-3,0 раза по сравнению известной конструкцией. В результае производительность наплавочного борудования возросла на 7-18%.

(Риг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи электродных проволок | 1981 |

|

SU967714A1 |

| Устройство для подачи электродной проволоки | 1981 |

|

SU1073029A1 |

| Механизм подачи электродной проволоки для многоэлектродной сварки и наплавки | 1990 |

|

SU1787721A1 |

| Устройство для подвода сварочногоТОКА K плАВящЕМуСя элЕКТРОду | 1979 |

|

SU846159A1 |

| Устройство для подачи электродной проволоки | 1982 |

|

SU1109277A2 |

| Механизм для подачи электродной проволоки | 1982 |

|

SU1073030A1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ | 1973 |

|

SU384641A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308365C1 |

| ПРИСТАВКА ДЛЯ НАПЛАВКИ ОТВЕРСТИЙ МАЛЫХ ДИАМЕТРОВ | 2003 |

|

RU2256539C2 |

| Устройство для подачи ленточных электродов | 1989 |

|

SU1606280A1 |

МЕХАНИЗМ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ, содержащий мундштук, подающие валки с рифленой поперхностыо и токоподводящую щетку, о т л и ч аго щ и и с я тем, что, с целью повышения эксплуатационной надежности механизма и увеличения срока службы токоподводящей щетки, профиль поперечного сечения рифлений имеет треугольную форму, и его боковые грани расположены по одну сторону от линии, соединяющей вершину профапя с осью валка, и наклонены к линии соответственно под углами О - 30 и 45 - 60 . с S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для подачи проволоки | 1973 |

|

SU501849A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU155588A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-15—Публикация

1982-11-12—Подача