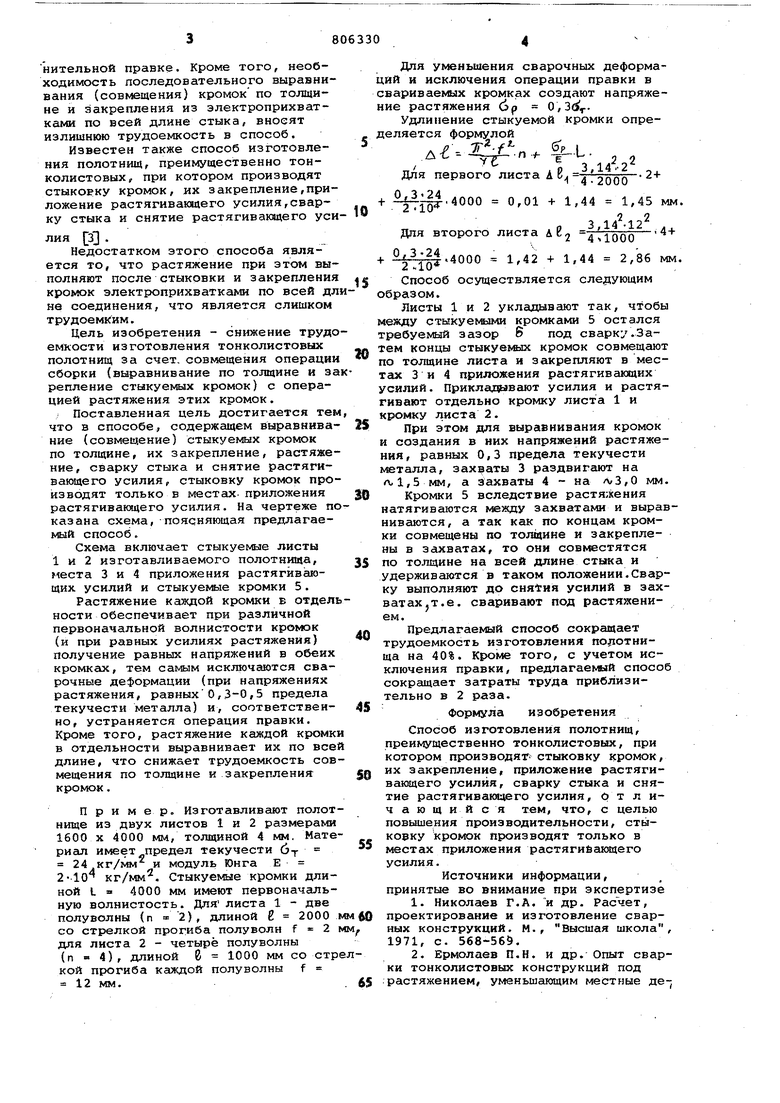

Изобретение относится к судостроейию, а именно к изготовлению тонколистовых полотнищ из листов металла, толщиной 2-8 мм посредством их сварки встык, к изготовлению плоских секций с набором одного направления (стыковка настила сек ций) и может быть использовано в машиностроении и других отраслях промышленности. Известен способ изготовления полотнищ, который включает сборку стыкуемых кромок под сварку (совмещение по толщине и закрепление кромок посредством поджатия; к плоскому стенду с помощью прижимной балки), и сварку например на флюсовом ручье Щ. Недостатками способа являются большие сварочные деформации и низкое качество сборки тонколистовых п лотнищ из-за неровностей стенда и прижимной балки, прогиба прижимной балки, длина которой достигает 68 м. Кроме того, первоначальная вол нистость стыкуемых кромок тонких Листов не позволяют совместить кром ки листов с требуемой точностью (пр толщине листов 4 мм допускается несовмещение кромок по толщине не бо.Лее 0,5 мм). Позтому способ не используется при сварке листов толщиной 2-6 мм. Известен также способ изготовления полотнищ, по которому стыкуемые кромки собирают под сварку последовательно, отдельными участками совмещают кромки по толщине (поджатием в отдельных точках к плоскому стенду пневмодомкратами, или с помощью ручных инструментов) и закрепляют их электроприхваткаМи по всей длине стыка, а затем, с целью предупреждения сварочных деформаций, растягивают собранный под сварку стык до напряжений в свариваеких кромках О,30,5 предела текучести металла. Сварку выполняют до снятия растягивающих усилий 2 . Недостатком этого способа является то, что при растягивании обеих стыкуемых кромок (предварительно закрепленных злектроприхватками друг с другом) совместно, например в общих захватах, одна из них, имеющая большую первоначальную волнистость, растягивается до меньших напряжений, и, следовательно, лист, которому принадлежит эта кромка, получает большие |сварочные деформации в сравнении с 1другим листом, что приводит к дополнительной правке. Кроме того, необходимость последовательного выравнивания (совмещения) кромок по толшине и закрепления из электроприхватками по всей длине стыка, вносят излишнюю трудоемкость в способ. Известен также способ изготовления полотнищ, преимущественно тонколистовых, при котором производят стыковку кромок, их закрепление,при ложение растягивакядего усилия,сварку стыка и снятие растягивающего ус лия З . Недостатком этого способа является то, что растяжение при этом вы полняют после стыковки и закреплени кромок электроприхватками по всей дл не соединения, что является слишком трудоем1 им. Цель изобретения - снижение труд емкости изготовления тонколистовых полотнищ за счет, совмещения операци сборки (выравнивание по толщине и з репление стыкуемых кромок) с операцией растяжения этих кромок. Поставленная цель достигается те что в способе, содержащем выравнива ние (совмещение) стыкуемых кромок по толщине, их закрепление, растяже ние , сварку стыка и снятие растягивающего усилия, стыковку кромок про изводят только в местах, приложения растягивающего усилия. На чертеже п казана схема, поясняющая предлагаемый способ. Схема включает стыкуемые листы 1 и 2 изготавливаемого полотнища, песта 3 и 4 приложения растягивающих усилий и стыкуемле кромки 5. Растяжение каждой кромки Б отдел ности обеспечивает при различной первоначальной волнистости кромок (и при равных усилиях растяжения) получение равных напряжений в обеих кромках, тем исключаются сварочные деформации (при напряжениях растяжения, равных0,3-0,5 предела текучести металла) и, соответственно, устраняется операция правки. Кроме того, растяжение каждой кромк в отдельности выравнивает их по все длине, что снижает трудоемкость сов мещения по толщине и закрепления кромок. Пример. Изготавливают полот нище из двух листов 1 и 2 размерами 1600 X 4000 мм, толщиной 4 мм. Мате риал имеет предел текучести 6у 24 кг/мм и модуль Юнга Е 2 10 кг/мм. Стыкуемые кромки длиной L 4000 мм имеют первоначальную волнистость. Для листа 1 - две полуволны (п 2), длиной Е 2000 со стрелкой прогиба полуволн f 2 для листа 2 - четыре полуволны (п « 4), длиной 0 1000 мм со стр кой прогиба каждой полуволны f 12 мм. Для уменьшения сварочных деформаций и исключения операции правки в свариваемых кромках создают напряжение растяжения 6р 0,3. Удлинение стыкуемой кромки опрееляется формулой /- (ЭР I п+ -gL..L. / Л А О Для первого листа + j|.4000 0,01 + 1,44 1,45 3 1 Л 10 Для второго листа А 6, , лп п-4+ 4н1000 2 40 2,86 мм. Способ осуществляется следующим бразом. Листы 1 и 2 укладывают так, чтобы ежду стыкуекими кромками 5 остался требуемый зазор 6 под сварку.Затем концы стыкуемых, кромок совмещают по толщине листа и закрепляют в местах 3 и 4 приложения растягивакадих усилий. Прикладывают усилия и растягивают отдельно кромку листа 1 и кромку листа 2. При этом для выравнивания кромок и создания в них напряжений растяжения, равных 0,3 предела текучести металла, захваты 3 раздвиггиот на л, 1,5 мм, а захваты 4 - на л/3,0 мм. Кромки 5 вследствие растяжения натягиваются между захватами и выравниваются , а так как по концам кромки совмещены по тодщине и закреплены в захватах, то они совккстятся по толщине на всей длине стыка и удерживаются в таком положении.Сварку выполняют до снятия усилий в захватах,т.е. сваривают оод растяжениПредлагаемый способ сокращает трудоемкость изготовления по|1отнища на 40%. Кроме того, с учетом исключения правки, предлагаемый способ сокращает затраты труда приблизительно в 2 раза. Формула изобретения Способ изготовления полотнищ, преимущественно тонколистовых, при котором производят стыковку кромок, их закрепление, приложение растягивающего усилия, сварку стыка и снятие растягивакадего усилия, от л ич ающий с я тем, что, с целью повышения производительности, стыковку кромок производят только в местах приложения растягибаквдего усилия. Источники информации, принятые во внимание при экспертизе 1.Николаев г.А. и др. Расчет, проектирование и изготовление сварных конструкций, м., Высшая школа, 1971, с. 568-565. 2.Ермолаев П.Н. и др. Опыт сварки тонколистовых конструкций под растяжением, уменьшающим местные деформации-. - Производственно-техиический сборник ЦНИИТС, 4, 1956, с. 4, 6.6.

3. Технология электрической сварки плавлением. Под ред. Б. Патона. 1962, Машгиз, с. 237 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритных плоских секций | 1981 |

|

SU967742A1 |

| СПОСОБ СБОРКИ И ОДНОСТОРОННЕЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2071888C1 |

| Установка для сборки и сварки изделий с прямолинейными сварными соединениями | 1978 |

|

SU779162A1 |

| Стенд для сборки и сварки панелей | 1978 |

|

SU770712A1 |

| Способ сборки листов полотнища корпуса судна | 1980 |

|

SU927628A1 |

| Способ сборки судовых корпусных конструкций | 1981 |

|

SU1020300A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1107998A1 |

| Способ стыковки кромок металлических листов при изготовлении полотнищ | 1981 |

|

SU994330A1 |

| Способ изготовления сварных листовых конструкций | 1980 |

|

SU929369A1 |

| Способ сварки нехлесточных соединений тонколистовых полотнищ | 1987 |

|

SU1498596A1 |

а

е

Авторы

Даты

1981-02-23—Публикация

1978-08-24—Подача