о сх

ю

05

Изобретение относится к металлургии, а именно к сталям для литых штампов горячего деформирования.

Известны штамповые стали 4Х5МФС, 4Х5В2ФС Г1.1.

Недостатком этих сталей является относительно изкиe свойства в литом состоянии.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является штамповая сталь C2J состава , мас,%:

Углерод0,45-0,52

Хром2,50-3,20

Вольфрам3,00-3,60

Молибден0,80-l,iO

Ванадий1,50-1,80

Марганец0,30-0,60

Кремний0,50-0,80

Ниобий0,05-0,15

ЖелезоОстальное

Недостатком этой стали является низкая теплопроводность (0,45 кДж/см.с.град) и высокий коэффициент температурного расширения, что обусловливает при эксплуатации штампов возникновение значительных термических напряжений, и, как следствие, приводит к снижению стойкости инструмента. В литом состоянии Эта сталь имеет крупнозернистую структуру (6-7 балл), что является причиной снижения ударной вязкости и разгаростойкости З.

Перспективным способом улучшения комплекса механических и эксплуатационных характеристик инструментальных сталей при изготовлении литых штампов для горячего деформирования является применение направленной кристаллизации, обеспечивающей получение дисперсной структуры.

Цель изобретения - повышение теплопроводности и механических свойств уменьшение коэффициента линейного расширения.

Указанная цель достигается тем, что штамповая сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, кремний, ниобий, железо соде ржи т компоненты в следующем соотношении, мас.%:

Углерод0,45-0,52

Хром2,5-3,2

Вольфрам3-3,6

Молибден0,8-1,1

Ванадий1,5-1,8

Кремний0,15-0,2

Ниобий0,05-0,15

ЖелезоОстальное .

Описываемая штамповая сталь может содержать марганец от следов до 0,01 мае.%,

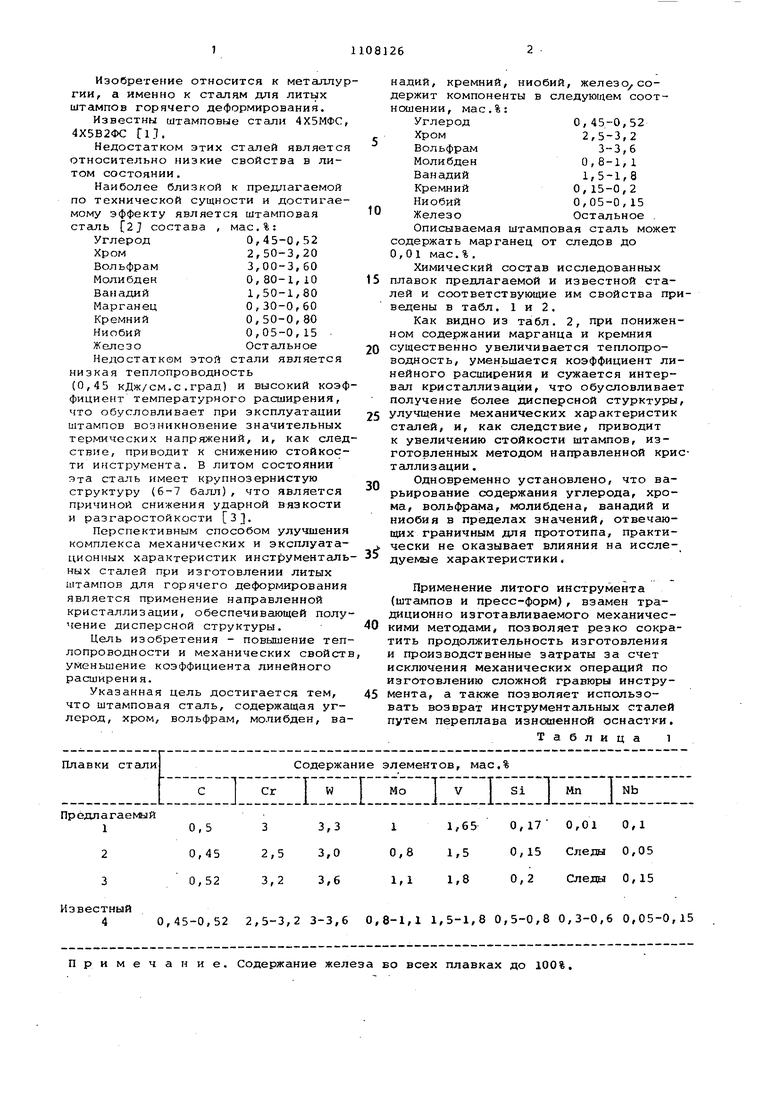

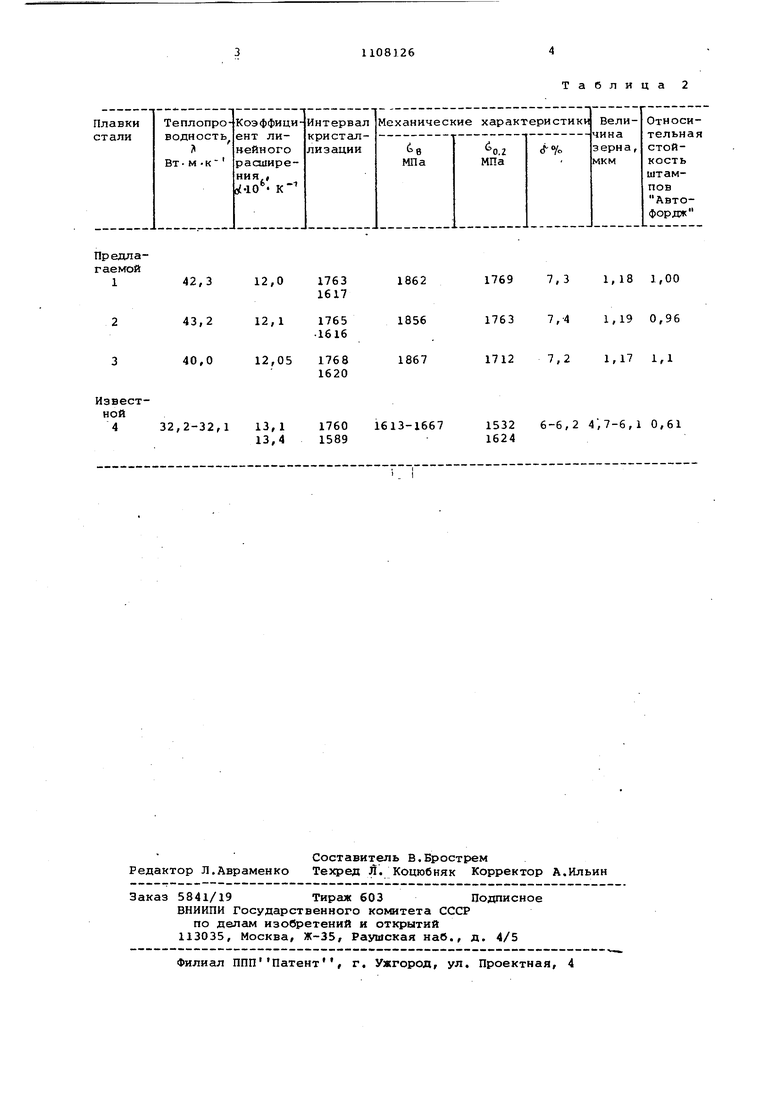

Химический состав исследованных плавок предлагаемой и известной сталей и соответствующие им свойства приведены в табл. 1 и 2.

Как видно из табл. 2, при пониженном содержании марганца и кремния существенно увеличивается теплопроводность, уменьшается коэффициент линейного расширения и сужается интервал кристаллизации, что обусловливает получение более дисперсной стурктуры, улучш.ение механических характеристик сталей, и, как следствие, приводит к увеличению стойкости штампов, изготовленных методом направленной кристаллизации .

Одновременно установлено, что варьирование содержания углерода, хрома, вольфрама, молибдена, ванадий и ниобия в пределах значений, отвечающих граничным для прототипа, практически не оказывает влияния на исследуемые характеристики.

Применение литого инструмента (штампов и пресс-форм), взамен традиционно изготавливаемого механическими методами, позволяет резко сократить продолжительность изготовления и производственные затраты за счет исключения механических операций по изготовлению сложной гравюры инстру5 мента, а также позволяет использовать возврат инструментальных сталей путем переплава изношенной оснастки.

Таблица i

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Способ получения литых биметаллических штампов системы "ферритокарбидная сталь - аустенитно-бейнитный чугун" | 2018 |

|

RU2677645C1 |

| Штамповая сталь | 1978 |

|

SU775161A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ШТАМПОВ СИСТЕМЫ ФЕРРИТНАЯ СТАЛЬ - АЛЮМИНИЕВЫЙ ЧУГУН | 2012 |

|

RU2507026C2 |

| Сталь | 1990 |

|

SU1703710A1 |

| СУСПЕНЗИОННАЯ ЛИТАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ФЕРРИТОКАРБИДНАЯ ШТАМПОВАЯ СТАЛЬ | 2011 |

|

RU2487958C2 |

| Инструментальная сталь | 1989 |

|

SU1700092A1 |

| Инструментальная сталь | 1981 |

|

SU954490A1 |

| Литая штамповая сталь | 1989 |

|

SU1627586A1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

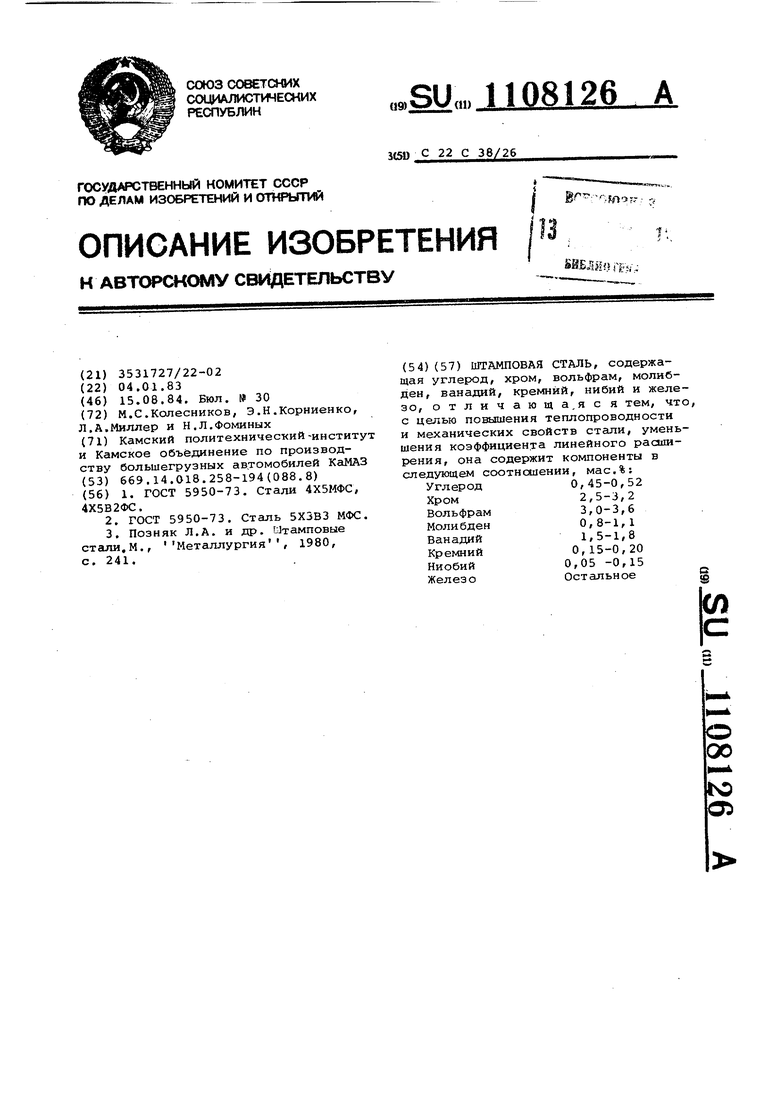

ШТАМПОВАЯ СТАЛЬ, содержащая углерод, хром, вольфрам, молибден, ванадий, кремний, нибий и железо, отличаю1да,яся тем, что, с целью повышения теплопроводности и механических свойств стали, уменьшения коэффициента линейного расширения, она содержит компоненты в следующем соотнсшении, мас.%: Углерод0,45-0,52 Хром2,5-3,2 Вольфрам3,0-3,6 Молибден0,8-1,1 Ванадий1,5-1,8 Кремний0,15-0,20 Ниобий0,05 -0,15 ЖелезоОстальное (/) С

Известный 40,45-0,52 2,5-3,2 3-3,6 0,8Примечание. Содержание железа во 1,1 1,5-1,8 0,5-0,8 0,3-0,6 0,05-0,15 всех плавках до 100%.

редлааемой

12,0

42,3

1763 1 1617

43,2

1765 12,1 1616

40,0 12,05

1768 1620 32,2-32,1

1760

13,1 13,4 1589

Таблица 2

186217697,31,18 1,00

185617637,-41,19 0,96

186717127,21,17 1,1

1613-16671532 6-6,2 4,7-6,1 0,61

1624

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Штамповые стали,М., Металлургия, 1980, с | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

Авторы

Даты

1984-08-15—Публикация

1983-01-04—Подача