Изобретение относится к металлургии, в частности к стали для изготовления литых штампов горячего деформирования.

Целью изобретения является повышение размерной точности гравюры молотовых штампов горячего деформирования в процессе эксплуатации в интервале температур 500 650°С при сохранении разгаростойкости и ударной вязкости.

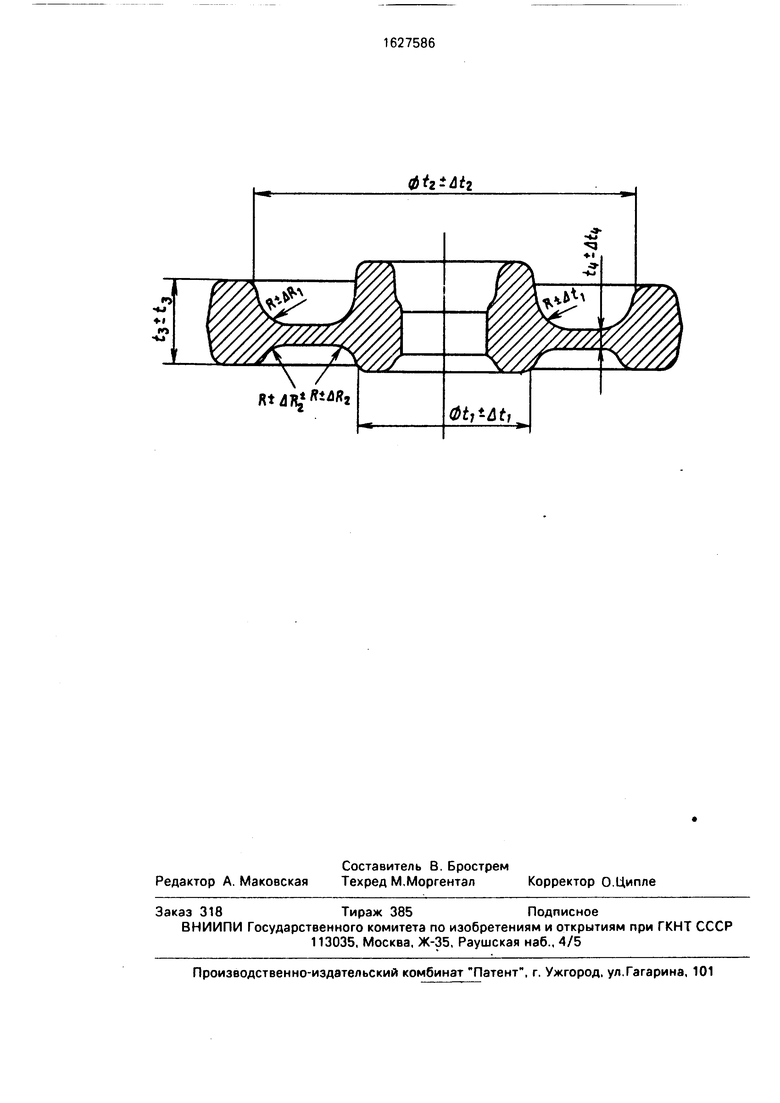

Опытные стали после раскисления и модифицирования разливали в керамические формы и получали литые штамповые вкладыши с приближенной гравюрой размером: диаметр 200 мм и высота 70 мм (см. чертеж). Параллельно заливали клинья, из которых вырезали образцы для испытаний на ударную вязкость и разгаростойкость.

Режим термической обработки полученных литых штамповых вкладышей и образцов включал: отжиг 850°С, закалка 1000°С, отпуск 600°С (HRC 45-47).

Для сравнительной оценки была получена сталь известного состава со средним пределом содержания компонентов.

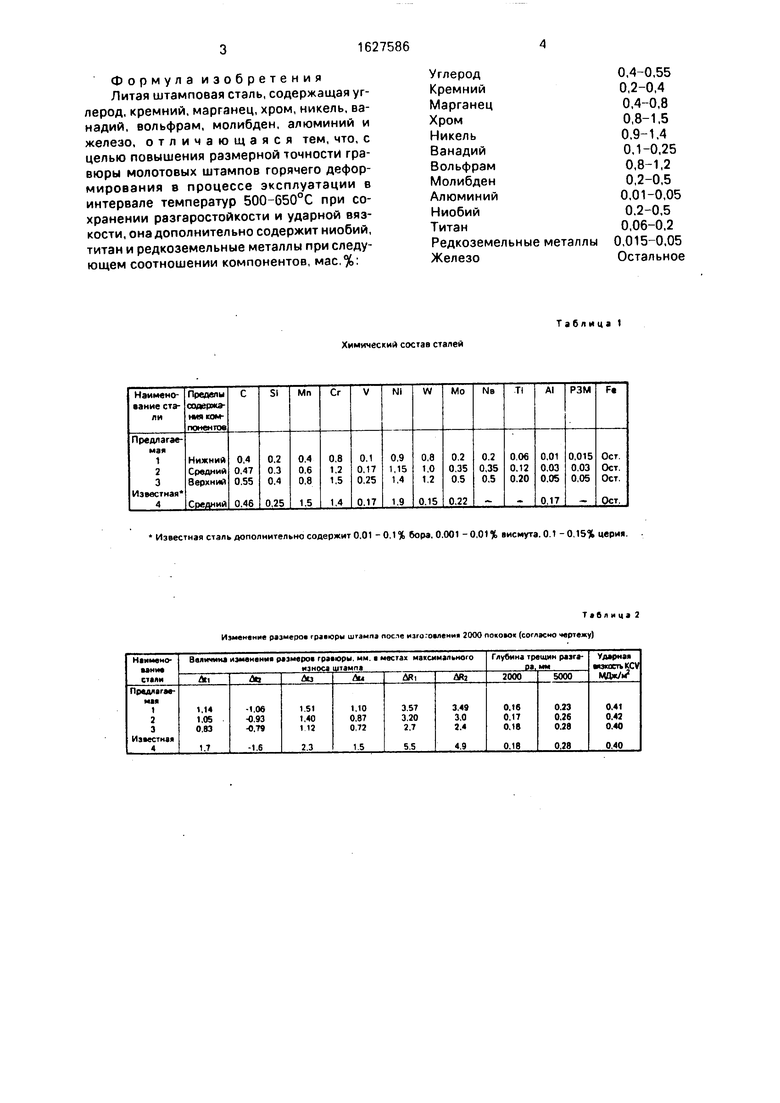

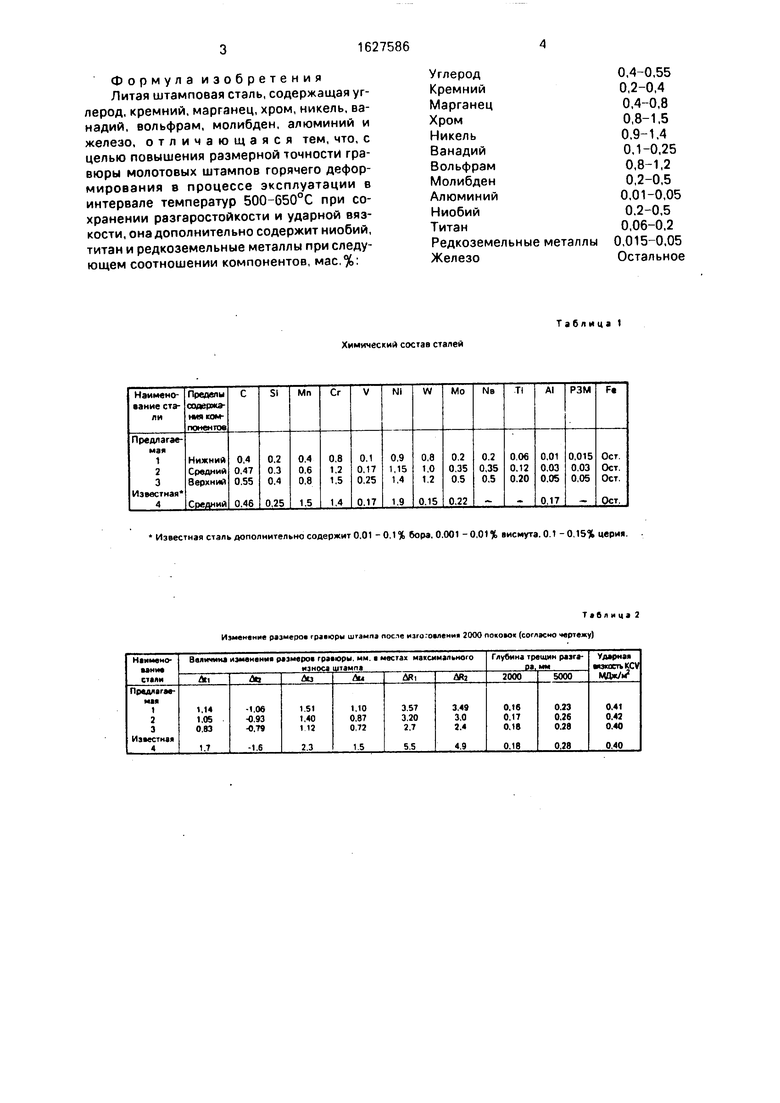

Химический состав, ударная вязкость, разгаростойкость, а также изменение размеров гравюры штамповых вкладышей из предлагаемой и известной сталей к моменту изготовления 2000 поковок приведены в табл. 1,2.

Как видно из приведенных в таблицах данных, предлагаемая сталь имеет в 1,5-2 раза большую размерную точность гравюры при сохранении достаточно высоких показателей ударной вязкости и разгаростойкости. Предлагаемая сталь обладает удовлетворительной обрабатываемостью, хорошими литейными свойствами и сравнительно невысокой стоимостью.

СО

с

г

Ч)

х| СЛ 00

о

5

Формула изобретения Литая штамповая сталь, содержащая углерод, кремний, марганец, хром, никель, ванадий, вольфрам, молибден, алюминий и железо, отличающаяся тем, что, с целью повышения размерной точности гравюры молотовых штампов горячего деформирования в процессе эксплуатации в интервале температур 500-650°С при сохранении разгаростойкости и ударной вязкости, она дополнительно содержит ниобий, титан и редкоземельные металлы при следующем соотношении компонентов, мас,%:

Углерод0,4-0,55

Кремний0,2-0,4

Марганец0,4-0,8

Хром0,8-1,5

Никель0,9-1,4

Ванадий0,1-0,25

Вольфрам0,8-1,2

Молибден0,2-0,5

Алюминий0,01-0,05

Ниобий0.2-0,5

Титан0,06-0,2 Редкоземельные металлы 0,015-0,05

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Литая штамповая сталь | 1990 |

|

SU1712455A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| Литейная инструментальная сталь | 1981 |

|

SU1020454A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| СТАЛЬ | 1999 |

|

RU2144094C1 |

| Литейная инструментальная сталь | 1981 |

|

SU973660A1 |

| Штамповая сталь | 1983 |

|

SU1108126A1 |

| Штамповая сталь | 1986 |

|

SU1421800A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

Изобретение относится к металлургии, а именно к составу литой штамповой стали для инструмента горячего деформирования. Цель - повышение размерной точности гравюры молотовых штампов горячего деформирования в процессе эксплуатации в интервале температур 500-650°С при сохранении разгаростойкости и ударной вязкости стали. Сталь дополнительно содержит ниобий, титан и РЗМ при следующем соотношении компонентов, мас.%: углерод 0,4-0,55, кремний 0,2-0,4, марганец 0,4 0,8, хром 0,8-1.5, никель 0,9-1,4, вольфрам 0,8-1,2, молибден 0,2-0,5, ниобий 0,2- 0,5,алюминий 0,Т)ЬО,05, РЗМ 0,015-0,05. титан и,.2, ванадий 0,1-0,25, железо - остальное. 1 ил., 2 табл.

Химический состав сталей

Известная сталь дополнительно содержит 0.01 -0,1% бора. 0.001 -0.01% висмута. 0.1 -0,15% церия.

Таблица 2 Изменение размеров гравюры штампа после изготовлении 2000 поковок (согласно чертежу)

Таблица 1

/

,

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-02-15—Публикация

1989-03-07—Подача