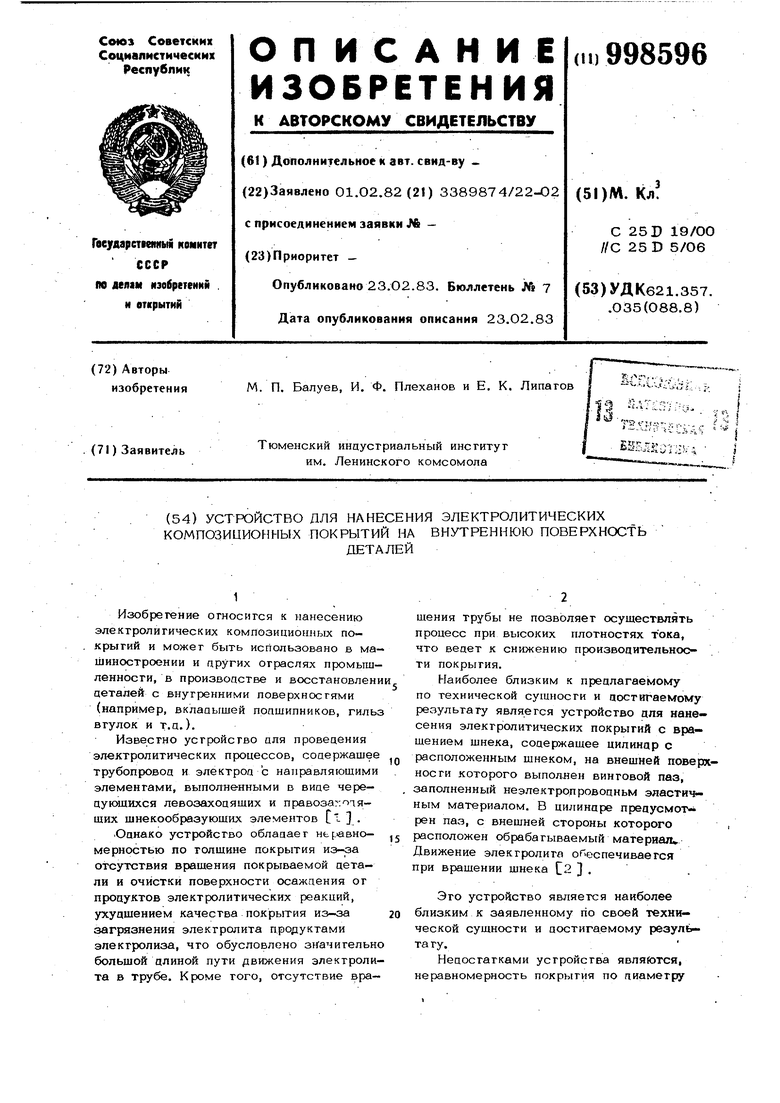

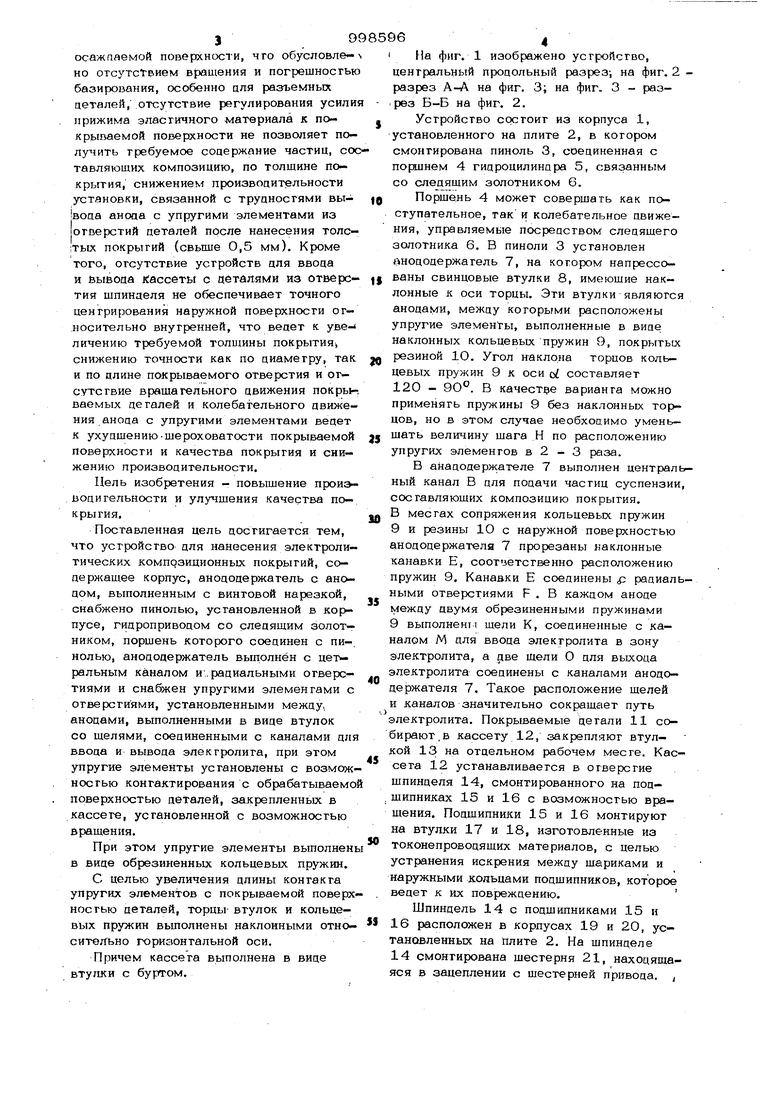

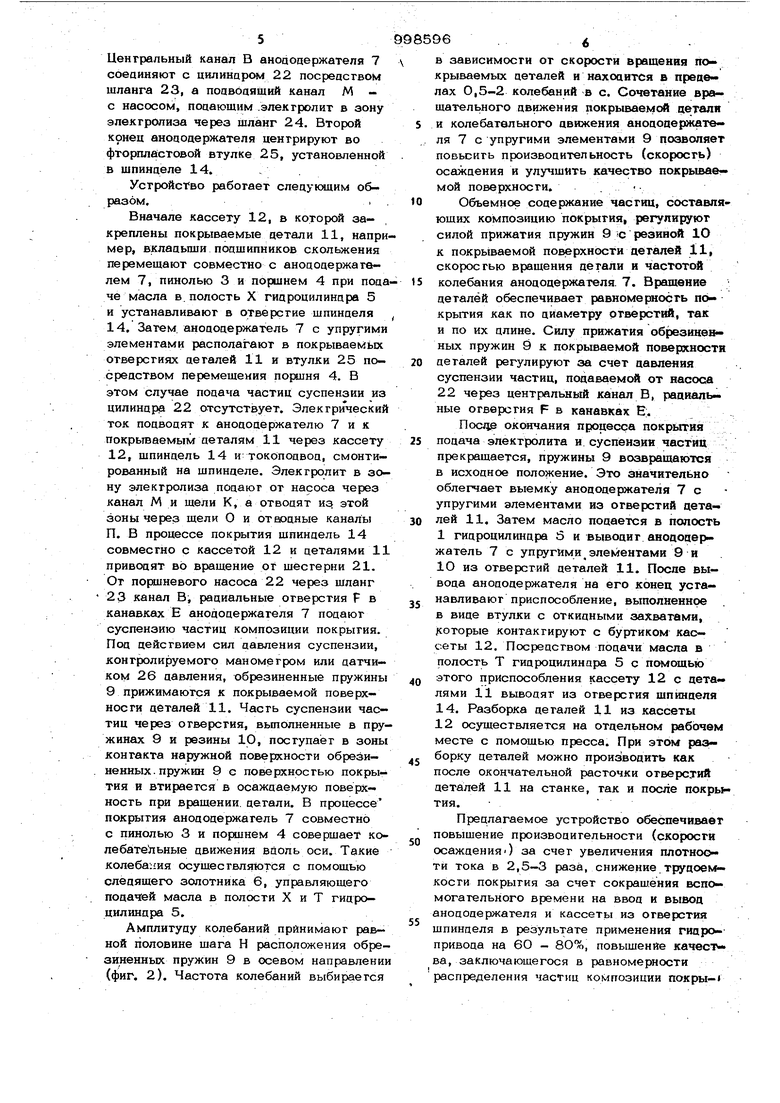

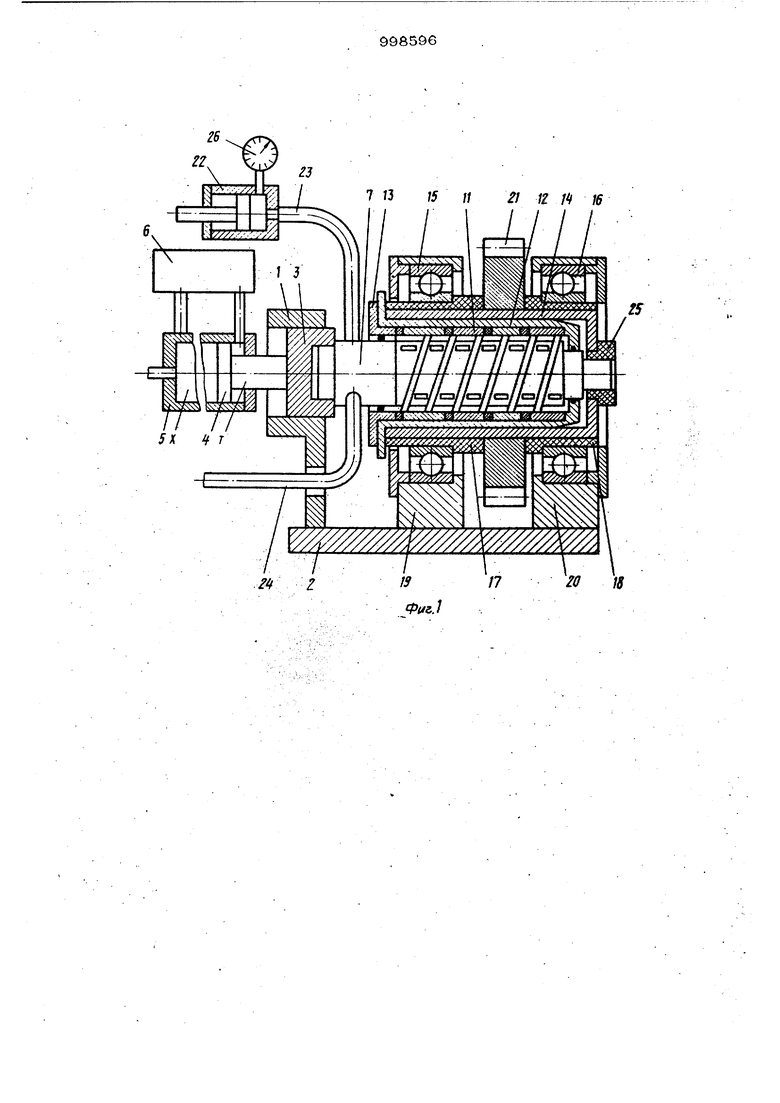

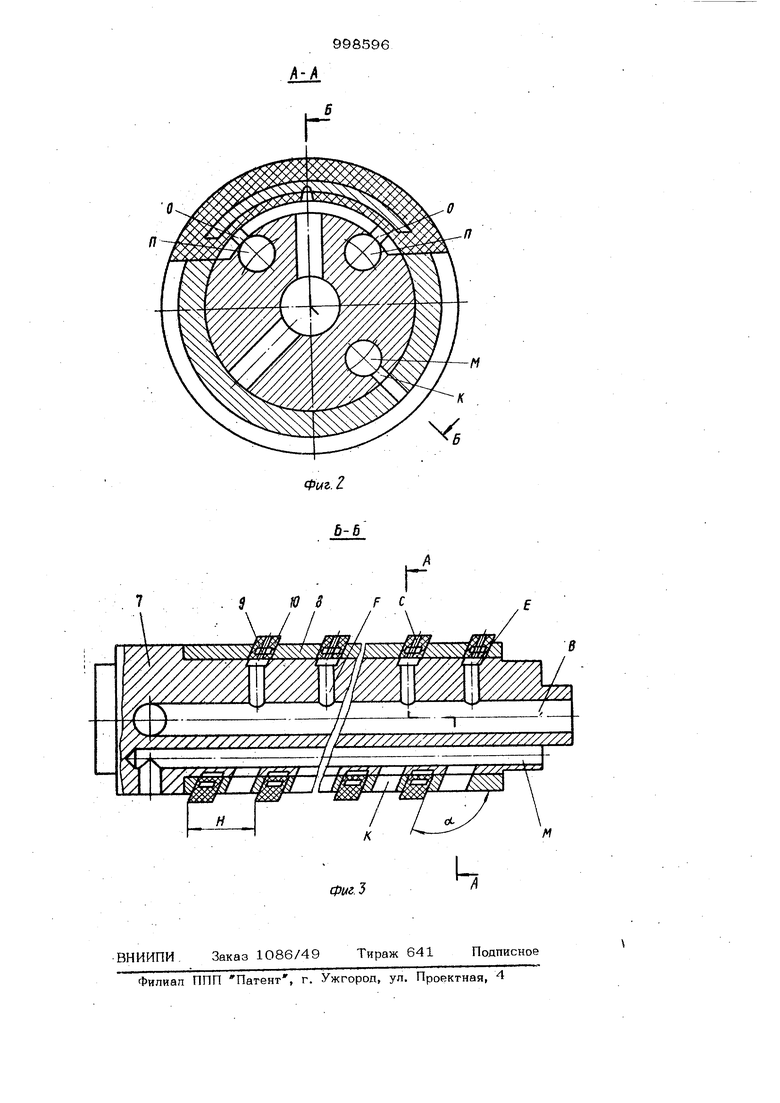

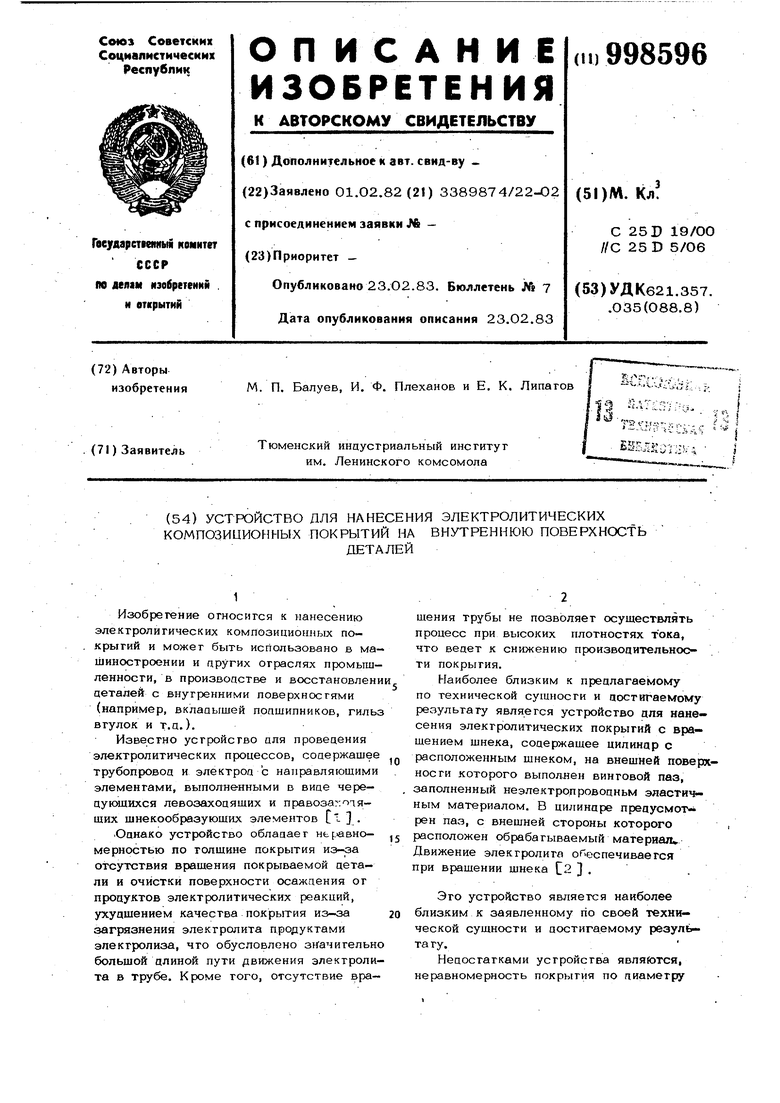

Изобретение относится к нанесению электролитических композиционных покрытий и может быть использовано в ма шиностроении и цругих отраслях промыш ленности, в производстве и восстановлен цеталей с внугренними поверхностями (например, вклааышей попшипников, гиль втулок и т.о.). Известно устройство цля проведения электролитических процессов, соаержаше трубопровод и электрод с направляющим элементами, выполненными в виде чередующихся левозахоцящих и правоза::о1ящих шнекообразующих элементов С 1 .Однако устройство обладает нь.ввно- мерностью по толщине покрытия из-за отсутствия вращения покрываемой детали и очистки поверхности осажаения от процуктов электролитических реакций, ухудшением качества покрытия из-за загрязнения электролита продуктами электролиза, что обусловлено зргачительн большой длиной пути движения электроли та в трубе. Кроме того, отсутствие вра щения трубы не позволяет осуществлять процесс при высоких плотностях тока, что ведет к снижению производительности покрытия. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для нанесения электролитических покрытий с вращением шнека, содержащее цилиндр с расположенным шнеком, на внешней поверхности которого выполлен винтовой паз, заполненный неэлектропровоцньм эластичным материалом. В цилиндре предусмотрен паз, с внешней стороны которого расположен обрабатываемый материал Движение электролита обеспечивается при вращении шнека С2 . Это устройство является наиболее близким к заявленному по своей технической сущности и достигаемому результату. Недостатками устройства являются, неравномерность покрытия по диаметру осажааемой поверхности, чго обусловле- но отсутствием вращения и погрешностью базирования, (х;обенно цля разъемных цеталей, отсутствие регулирования усили прижима эластичного материала к покрываемой поверхности не позволяет получить требуемое содержание частиц, со тавляющих композицию, по толщине покрытия, снижением производительности установки, связанной с трудностями выJBoaa анода с упругими элементами из отверстий деталей после нанесения толе- ;тых покрытий (свыше 0,5 мм). Кроме того, отсутствие устройств для ввода и йывода (ассеты с деталями из отверстия щпинаеля не обеспечивает точного центрирования наружной поверхности относительно внутренней, что ведет к увеличению требуемой толщины покрытия снижению точности как по диаметру, так и по длине покрываемого отверстия и отсутствие вращательного движения покрываемых цеталей и колебательного движения аноца с упругими элементами ведет к ухуцщению-щероховатости покрываемой поверхности и качества покрытия и снижению произвоцительности. Цель изобретения - повышение произ водительности и улучшения качества покрытия. Поставленная цель достигается тем, что устройство для нанесения электролитических компдзиционных покрытий, содержащее корпус, анододержатель с анодом, выполненным с винтовой нарезкой, снабжено пинолью, установленной в ко(пусе, гидроприводом со следящим золотником, порщень которого соединен с пинолью, анододержатель выполнен с цет- ральным каналом и. радиальными отверстиями и снабжен упругими элементами с отверстиями, установленными между, анодами, выполненными в виде втулок со щелями, соединенными с каналами дл ввода и вывода электролита, при этом упругие элементы установлены с возмож ностью контактирования с обрабатываемо поверхностью деталей, закрепленных в кассете, установленной с возможностью вращения. При этом упругие элементы выполнен в виде обрезиненных кольцевых пружин. С целью увеличения длины контакта упругих элементов с покрываемой поверх ностью деталей, торцы втулок и кольцевых пружин выполнены наклонными относительно горизонтальной оси. Причем кассета выполнена в вице втулки с буртом. Па фиг. 1 изображено устройство, центральный продольный разрез; на фиг. 2 разрез А-А на фиг. 3; на фиг,, 3 - разрез Б-Б на фиг, 2, Устройство состоит из корпуса 1, установленного на плите 2, в котором смонтирована пиноль 3, соединенная с поршнем 4 гидроцилиндра 5, свясзанным со следящим золотником 6. Порщень 4 может совершать как поступательное, так и колебательное движения, управляемые посредством следящего золотника 6, В пиноли 3 установлен йнододержатель 7, на котором напрессованы свинцовые втулки 8, имеющие наклонные к оси торцы. Эти втулки являются анодами, между которыми расположены упругие элементы, выполненные в виде наклонных кольцевых пружин 9, покр1,1тых резиной 10. Угол накло.на торцов кольцевых пружин 9 к оси с составляет 120 - 90°. В качестве варианта можно применять пружины 9 без нак,аонных торнцов, но в этом случае необхоцимо уменьшать величину щага Н по расположению упругих элементов в 2 - 3 . В анадодержателе 7 выполнен центральный канал В для подачи частиц суспензии, составляющих композицию покрытия. 8местах сопряжения кольцевых пружин 9и резины 1О с наружной поверхностью анододержателя 7 прорезаны наклонные канавки Е, соответственно расположению пружин 9. Канавки Е соединены р радиальными отверстиями F , В каждом аноде между двумя обрезиненными пружинами 9 выполнени щели К, соединенные с каналом М для ввода электролита в зону электролита, а две щели О для выхода электролита соединены с каналами анодо- держателя 7, Такое расположение щелей и каналов значительно сокращает путь электролита. Покрываемые детали 11 собирают,в кассету 12, закрепляют втулкой 13 на отдельном рабочем месте. Кассета 12 устанавливается в отверстие шпинделя 14, смонтированного на подшипниках 15 и 16 с возможностью вращения. Подшипники 15 и 16 монтируют на втулки 17 и 18, изготовленные из токонепроводяших материалов, с целью устранения искрения между шариками и наружными кольцами подщипников, которое ведет к их повреждению, Шпиндель 14с подшипниками 15 и 16 расположен в корпусах 19 и 20, установленных на плите 2, На шпинделе 14 смонтирована щестерня 21, находящаяся в зацеплении с шестерней привода, ,

Центральный канал В аноцодержателя 7 соединяют с цнлиндром 22 посредством шланга 23, а поавбцяший канал М с насосом, подающим .электролит в зону электролиза через шланг 24. Второй конец аноцодержателя центрируют во фторпластовой втулке 25, установленной в шпинделе 14...

Устройство работает следующим о&разом.. .

Вначале кассету 12, в которой закреплены покрываемые детали 11, например, вкладьш1и подшипников скольжения перемешают совместно с анододержатвлем 7, пинолью 3 и поршнем 4 при подаче масла в. полость X гидроцилинара 5 и устанавливают в отверстие шпинделя 14. Затем, анододержатель 7 с упругими элементами располагают в покрываемьк отверстиях деталей 11 и втулки 25 посредством перемешения по1яг1ня 4. В этом случае подача частиц суспензии из цилиндра 22 отсутствует. Электрический ток подводят к анододержателю 7 и к покрываемым деталям 11 через кассету 12, шпиндель 14 и: токоподвод, смонтированный на шпинделе. Электролит в зону электролиза подают от насоса через канал М и шели К, а отводят из этой зоны через шели О и отводные каналы П. В процессе покрытия шпиндель 14 совместно с кассетой 12 и деталями 11 приводят во вращение от шестерни 21. От поршневого насоса 22 через шланг 23 канал В, радиальные отверстия F в канавках Е анододержателя 7 подают суспензию частиц композиции покрытия. Под действием сил давления суспензии, контролируемого манометром или датчиком 26 давления, обрезиненные пружины 9 прижимаются к покрываемой поверхности деталей 11. Часть суспензии частиц через отверстия, вьтолненные в пружинах 9 и резины 10, поступает в зоны контакта наружной поверхности обрезиненных. пружин 9 с поверхностью покрытия и втирается в осаждаемую поверхность при врашении. детали. В процессе покрытия анододержатель 7 совместно с пинолью 3 и поршнем 4 совершает колебате ьные движения вдоль оси. Такие колебания осушествл$тются с помошью слецяшего золотника 6, управляющего подачей масла в полости X и Т гидро- цилиндра 5.

Амплитуду колебаний принимают равной половине шага Н расположения обрезиненных пружин 9 в осевом направлени (фиг. 2). Частота колебаний выбирается

В зависимости от скорости вращения покрываемых деталей и находится в преце лах 0,5-2 колебаний в с. Сочетание вращательного движения покрываемой детали и колебательного движения анод оде ржате- ля 7 с упругими элементами 9 позволяет повьсить производительность (скорость) осаждения и улучшить качество покрываемой поверхности.

Объемное содержание частиц, составляющих композицию покрытия, регулируют силой прижатия пружин 9 -с резиной 1О к покрываемой поверхности деталей 11, скоростью вращения детали и частотой колебания анодоцержателя. 7. Вращение

5 деталей обеспечивает равномерность П(крытия как по диаметру отверстий, так и по их длине. Силу прижатия обрезинен- ных пружин 9 к покрываемой поверхности деталей регулируют за счет аавлеяия

0 суспензии частиц, подаваемой от насоса 22 через центральный канал В, рааиаль ные отверстия F в канавках Е.

Посчэ окончания процесса покрытия подача электролита и суспензии частиц ; прекращается, пружины 9 возвращаются в исходное положение. Это значительно облегчает выемку анододержателя 7 с упругими элементами из отверстий деталей 11. Затем масло подается в полость

0 1 гидроцилиндра 5 и выводит аноаоаержатель 7 с упругими элементами 9 и Ю из отверстий деталей 11. После вывода анододержателя на его конец устанавливают приспособление, выполненное

5 в виде втулки с откидными захватами, которые контактируют с буртиком кассеты 12. Посредством подачи масла в полость Т гидроцилинара 5 с помощью этого приспособления кассету 12 с дета0лями 11 выводят из отверстия шпинделя 14. Разборка деталей 11 из кассеты 12 осуществляется на отдельном рабочем месте с помошью пресса. При этом разборку деталей можно производить как

5 после окончательной расточки отверстий деталей 11 на станке, так и после покрь тия.

Предлагаемое устройство обеспечивает повышение производительности (скорости

0 осаждения-) за счет увеличения плотности тока в 2,5-3 раза, снижение.трудоемкости покрытия за счет сокращения вспомогательного времени на ввод и вывод анододерккателя и кассеты из отверстия

5 шпинделя в результате применения гидро-привода на 60 - 8О%, повышение качества, заключающегося в равномерности распределения частиц композиции покры- тия ( кок по циамегру, гак и по длине опмэрстия ) и снижение шероховагосги покрываемой поверхности на 1 - 2 класса в резульгаге совместного возаейсгвия вращения цеталей, колебательного цвижения обрезиненных кольцевых пДгжин и регулирования силы давления этих пружин к осажцаемой поверхности детали. Кро- . ме того, получение покрытия с требуемым содержанием частиц композиции за счет регулирования силы давления упругих элементов на покрываемую поверхность, повышение точности (равномерности) покрытия в отверстии на 1 - 2 класса за счет вращения детали и точного базирования и снижение себестоимости изго товления деталей за счет примененй одной кассеты для базирования деталей при покрытии и при механической обработ ке; что связано с уменьшением припуска (толш1Й1Ы покрытия), сокращением расхода материалов, электроэнергии и времени электроосаждения на 13 - 18% (данные получены на основе расчетов и экспериментов при восстановлении вкладышей). Формула изобретения 1. Устройство для нанесения электролитических композиционных покрытий на внутреннюю поверхность деталей, содержащее корпус, шсодоцержатель с анодом „ выполненным с наружной винтовой нарезкой, отличаю., щееся тем, что, с целью повьшюния npOHSBoriHrejit i ности и качества покрытия, оно снабжено пинолью, установленной в корпусе, гидроприводом со следящим;.золотником, поршень которого соединен с нинолью, анододержатель выполнен с цент альным каналом и радиальными отверстиями и снабжен упругими элементами с отверстиями, установленными между аноцами, выполненными в виде в гулок со шалями, соединенными с каналами для ввоца и вывода электролита, при этом упругие элементы установлены с возможноегью контактирования с обрабатываемой поверхностью деталей, закрепленных в кассеге, установленной с возможностью вращения. 2.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, упругие элементы выполнены в виде обрезиненных кольцевых пружин. 3.Устройство по fin. 1и2, отличаю щ е .е с я тем, что, с целью увеличения длины контакта упругих элементов с покрываемой поверхностью петалей, торцы втулок и кольцевых пружин выполнены наклонными относительно горизонгальной оси. 4.Устройство по п. 1,отличающее с я тем, что кассета выполнена в. виде втулки с бургом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 579907, кл. С 25 D 17/12, 1977. 2.Заявка Японии № 56-9272, кл. С 25 D 5/08, опублик. 1981. Zit I 7 J3 15 t1 21 1Z 14 №

О

Фиг. 2

V.

6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения электролитических покрытий | 1981 |

|

SU949023A1 |

| Устройство для нанесения композиционных покрытий электронатиранием | 1988 |

|

SU1602881A1 |

| Устройство для нанесения электролитических композиционных покрытий | 1984 |

|

SU1225882A1 |

| Устройство для хромирования наружных поверхностей | 1983 |

|

SU1148907A1 |

| Установка для электролитического восстановления деталей | 1986 |

|

SU1395692A1 |

| Установка для нанесения композиционных покрытий электронатиранием | 1980 |

|

SU945257A1 |

| Устройство для хромирования наружных поверхностей деталей | 1990 |

|

SU1737030A1 |

| СПОСОБ ОБРАБОТКИ ГРАФИТОВЫХ ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 1998 |

|

RU2233734C2 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2503753C1 |

| Электролитический способ нанесения композиционных покрытий | 1988 |

|

SU1723206A1 |

Авторы

Даты

1983-02-23—Публикация

1982-02-01—Подача