Многошпииде, плоскошлифсвальные станки с использованием валкового стана для менрерывно подачи заготовок известны.

Особенностью предлагаемого станка того же типа является выполнение нижних валков валкового стана подвижными по вертикали под воздействием гидравлических прижимов и охват торцового имифовального круга на уровне образующих верхних валков жестко закрепленными башмаками, под которыми расположены плаваюн1ие башмаки. Такое выполнение станка обеспечивает возможность обработки заготовок, имеюниьх кривизну путем временного выравнивания заготовки в процессе ее перемен1ения и обработки.

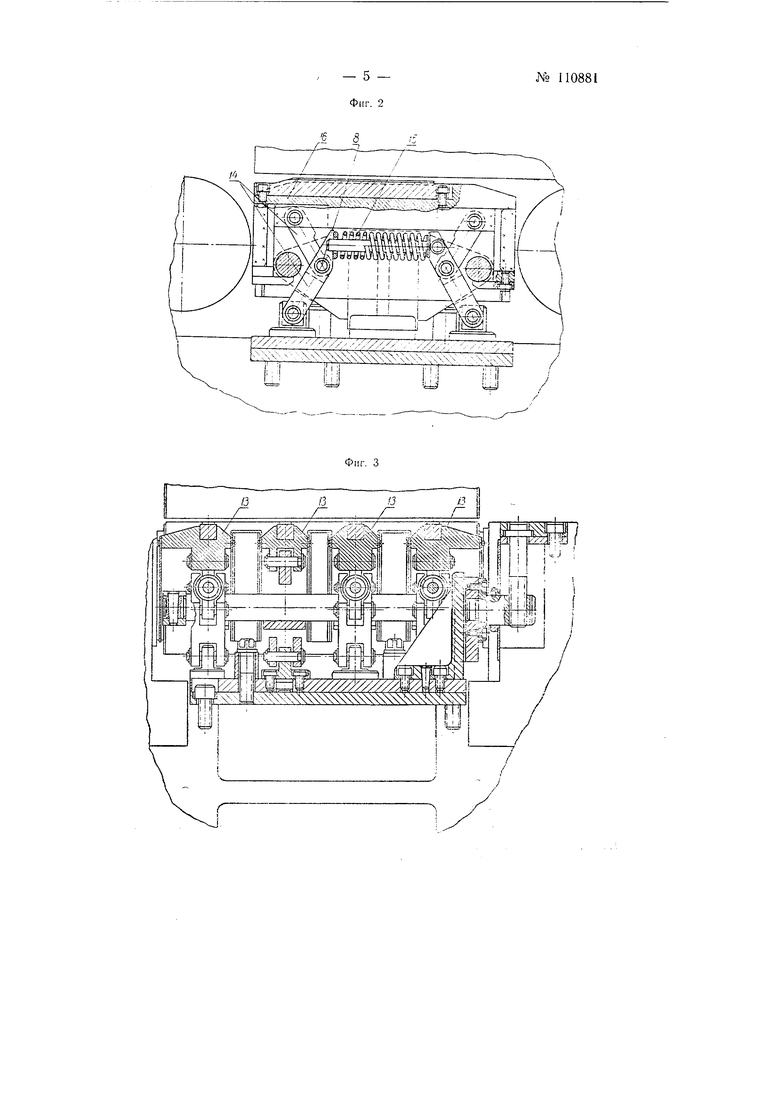

На фиг. 1 схематически показан предлагаемый стапок; на фиг. 2 и 3 - разрезы по нижнему башмаку.

Станок состоит из валкового стана 1 и ряда колонн 2, несущих на себе 1П1струментальные бабки с торцовыми иглифовальными круга.ми 3.

Валковый стан / осуществ.тяет продольную рабочую подачу П1лифуемых заготовок и выра 5нивание jix в процессе шлифования. Оп представляет собою ряд помеишнных станине 4 валковых секций, каждая пз KCJTOpbix в свою очередь состоит из верхних валков 5 и нижних валков 6.

Валки приводятся во вра1иение редуктором 7.

Шлифуемые заготовки подаются на приемные валки 8, которые в момент загрузки находятся в крайнем нижнем положении, образуя П1,ель, достаточную для того, чтобы заготовка свободно проходи.та. По соответствующей команде приемные валки 8 поджимаются кверху, благодаря чему заготовке сообпиются поступательное движение и она далее поступает на рабочие валки -ъ 6 первой валковой секции.

Количество секций валков соответствует числу шлнфова.тьных И1пинделей. Количество посл(диих в каждом отдельном случае зависит от

величины сошлифовываемого слоя и других обстоятельств.

Периая секция состоит из шести пар валков, из которых первые три пары расположены перед шлифуюп(,ей кромкой «руга (прп этом первая пара является приемпой), пос.чедуюп 1,ие две парь - под кругом и последпяя пара - за кругом. Все остальные секции пмеют такое же расположение. Отличие между первой секцией валков п остальными состоит лишь в том, что первая секция имеет на одну пару валков болыие остальных. Эта пара яв.тяется приемной.

Все верхнир ва.чки ,5 имекгг только врап1ательное движение и выставлены параллельно друг отпос1ггельно друга, а все нижние валки 6 являются самоустанавливаюи имися и имеют, кроме врап1ательпого движения, небольшое вертикальное леремеихение, осуществляемое гидра1злическими прижимами 9.

Щель в рабочих валках несколько меньше толн.1,ины гилиФУемой деталп и, когда последняя движется между ва.лками, то величина щели меняется за счет 0Нуска1-п-1я нпжннх ва.лков б. Шлифующая кромка торцового шлифовального круга 3 как снаружи, так п внутри охвачена жестко закрепленным и башмаками 10 и //, которые выставлены в уровень г образуюии-1.ми верхних валков, а под ними имеется плава1ои1,ий иижпи башмак 2.

Таким образом валковое устройство, имеющее принудительный привод, осуществляет рабочую подачу шлифуемых деталей; нижние ва.тки, будучи самоустанавливаюишмися и имеющими постоянный гидравлический поджим, временно Еыравпивают щлифуемые заготовки относительно верхних валков, а плавающие нижние башмаки временно выравнивают щлифуемые заготовки относительно верхних башмаков в непосредственной зоне шлифования.

На фиг. 2 и 3 показаны разрезы по нижнему башмаку 12, назначение

которого состоит в том, чтобы поджимать щлифуемые заготовки к верхним башмакам, относительно которых они базируются, и выравиивать их в процессе шлифования.

Нижний башмак 2 представляет собой мост, СОСТОЯН1.ИЙ из независимых один от другого плавающих кронштейнов 13, каждый из которых опирается на системы шарнирно ссйдииенных рычагов 14, распираелгых пружинами 15. На кронштейнах 13 закреплены пластинки 16. Когда шлифуемые заготовки поступают на пластинки 16, каждый в отдельиости кронштейн 13 начинает отжиматься вниз и по мере протягнвапия шлифуемой заготовки между верхним и нижним башмаками последний самоустанавливается и заиимает положение, соответствуюн1,ее поверхности заготовки, к которой нижний башмак поджимается.

В предлагаемом станке ос 1цествляется компенсация износа иыифовального круга по моишости. В процессе шлифования шлифовальный круг изнанщвается и вследствие этого потребляемая им мошность на шлифование постепенно снижается.

Максимальное реле настраивается на мощность, потребляемую электродвигателем в таком положеии шлифовального , когда достигается почти весь предел его износа, т. е. когда шлифовальный круг может уже «оторваться от шлифуемой поверхности. /Максимальное реле будучи настроено на такую мощность срабатывает и включает электродвигатель коробки автоматической подачи. Происходит подача шлифовальной бабки и соответствуюише нарастание мощности; когда подача прекращается, шлифовальный круг, изнашиваясь, потребляет все меньшую мощность и, когда последняя достигает величины, на которую настроено максимальное реле, оно срабатывает и опять включается электродвигатель коробки автоматической подачи. Происходит вторая компенсация. Далее цикл повторяется.

Предмет изобретения

1. Многошпиндельный плоскошлнфовальный станок с нспользованием валкового стана для непрерывной подачи заготовок, отличают и и с я тем, что, с целью возможности обработки заготовок, имеюи|их кривизну, путем временного выравнивания заготовки в процессе шлифования, нижние валки валкового стана выполнены подвижными по вептикали

под воздействием гидравлических прижимов, а торцовый шлифовальный круг охвачен на уровне образующих верхпих валков жестко закрепленными башмаками, под которыми расположены плаваюп1,ие башмаки.

2. Форма выполнения станка по п. 1, отличающаяся тем, что нижний башмак выполнен в виде независимых один от другого кронштейнов, опирающихся на подпружиненные поворотные рычаги.

№ 110881

о - Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2150364C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ШЛИФОВАНИЯ ЗАГОТОВКИ В ПОДРЕЗКУ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1999 |

|

RU2238182C2 |

| ПОЗИЦИОНИРОВАНИЕ ШПИНДЕЛЯ С РЕГУЛИРОВКОЙ МИКРОМЕТРИЧЕСКОЙ ПОДАЧИ И НАКЛОНА ОСИ ЕГО ВРАЩЕНИЯ | 2016 |

|

RU2699693C1 |

| УСТРОЙСТВО для ПРОГРАММИРОВАНИЯ ПОЛОЖЕНИЯ ШЛИФОВАЛЬНОЙ БАБКИ | 1973 |

|

SU363574A1 |

| НЕЗАВИСИМОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАЛЬНЫХ СТАНКОВ | 2006 |

|

RU2411446C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТЕЛ ВРАЩЕНИЯ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2415743C2 |

| Способ упругого шлифования и устройство для его осуществления | 1977 |

|

SU707775A1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2162400C2 |

Авторы

Даты

1957-01-01—Публикация

1957-04-25—Подача