1

Изобретение относится к области производства, катализаторов для паровой конверсии углеводородов с водяным паром.

Изв.естен способ приготовления катализатора путем смешивания основного карбоната никеля, окиси магния, глинозема с растворами азотнокислого никеля и окиси бария, сушкой, прокаливанием смеси и добавлением к ней алюминатов кальция, наполнителя, в качестве которого используют графит,и воды с последующи гранулированием,- таблетированием, гидравлическим твердением и сушкой.

Однако при таком способе использование при таблетировании графита затрудняет процесс протекания реакций гидратации алюминатов кальция ПРИ гидравлическом твердении ката.пизатора и затрудняет восстановление катализатора. При таблетировании графит покрывает тонким слоем внешнюю поверхность таблеток, экранируя внутренние поры. Экранирование затрудняет диффузию реагирующих молекул, что замедляет процесс восстановления катализатора, повышая температуру восстановления до и выше.

Кроме того, наблюдается значительное падение механической прочности гранул во время работы из-за частичного разрушения продуктов гидратации алюминатов кальция.

С целью повышения механической прочности катализатора и понижения температуры восстановления его перед процессом в качестве наполнителя используют стеарат калия, к смеси компонентов добавляют раствор сульфосалициловой кислоты или триэтаноламина и гидравлическое твердение проводят в растворе сульфосалициловой кислоты или триэтаноламина. Стеарат калия вводят предпочтительно в количестве 0,5-2 вес.%, сульфосалициловую кислоту 0,60,75 вес.% или тризтаноламин 0,030,45 вес.%.

Гидравлическое твердение предпочтительно проводят в растворе, содержащем сульфосалициловую кислоту 0,5-1,5 вес.% или триэтаноламин 1-2 вес.%.

Пример 1. BZ -образный смеситель с паровой рубашкой загружают 21,5 кг основного карбоната никеля {ОН)2- 4Н20, 25 кг молотого глинозема и 15 кг окиси магния. прокаленных при 12QO°C. В 55,Q л гор чего парового конденсата растворяют 56 кг азотнокислого никеля и 1,9 кг окиси бария. Приготовленные растворы выливают в смеситель и перемешивают с одновре менным выпариванием воды в течение 2,5 ч до получения пастообразной массы. Последнюю сушат при 90-120°С и прокаливают при 380-400°С до полного разложения солей. Полученную смесь окислов вновь загруз;ают в сме ситель, добавляют 45 л парового кон денсата и перемешивают с одновремен ным выпариванием воды до получения массы с влажностью 35%. Затем в сме ситель добавляют, продолжая перемешивание и упаризание, 15 кг диалюмината кальция. По достижении влажности 25% массу сушат при 100-120 0, после чего высушенную и измельченную смесь окислов смешивают с 20 кг моноалюмината кальция, кг стеарата калия и 10 раствора, содержащего 60 кг сульфосалициловой кислоты. Шихту уплотняют, гранулируют и пресс тот на роторной таблеточной машине в виде кольцевидных гранул. Катализатор сначала выдерживают на воздухе, а затем ос гществляют гидравлическое твердение в растворе сульфосалициловой кислоты концентра

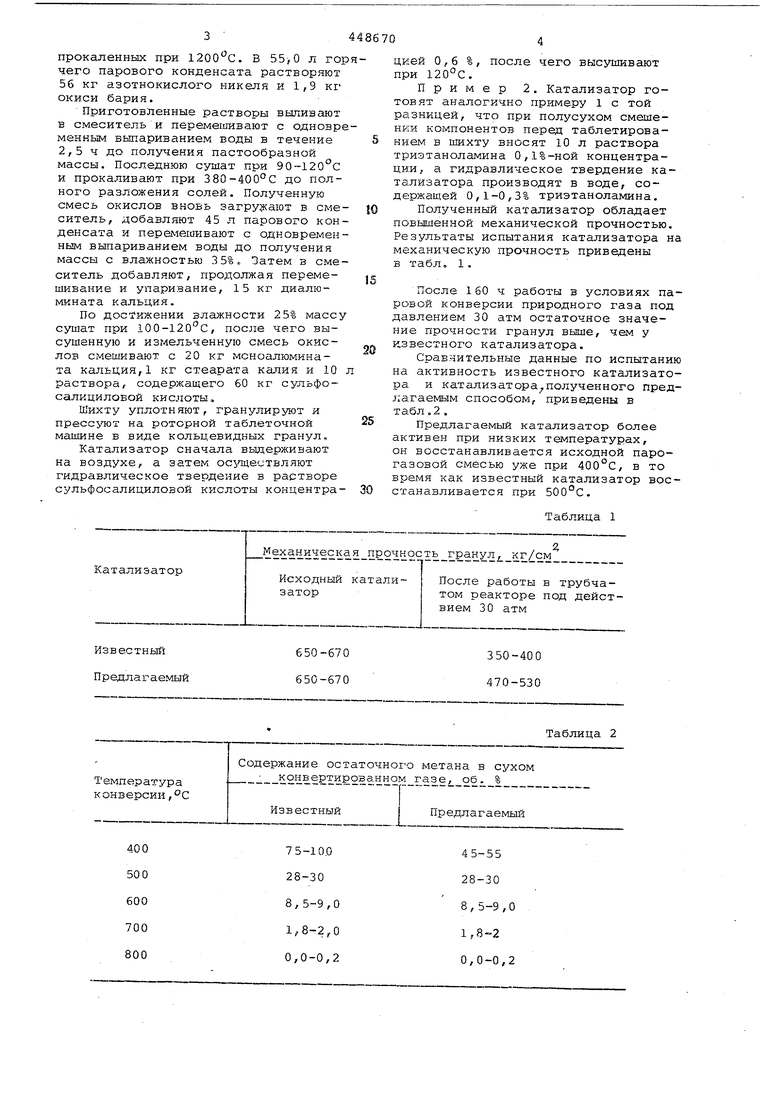

еханичес кая прочность гранул, кг/см

Катализатор

Исходный катализатор

После работы в трубчатом реакторе под действием 30 атм дней 0,6 %, после чего высушивают при 120С. Пример 2. Катализатор готовят аналогично примеру 1 с той разницей, что при полусухом смешении компонентов перед таблетированием в шихту вносят 10 л раствора триэтаноламина 0,1%-ной концентрации, а гидравлическое твердение катализатора производят в воде, содержащей 0,1-0,3% триэтаноламина. Полученный катализатор обладает повышенной механической прочностью. Результаты испытания катализатора на механическую прочность приведены в табл. 1. После 160 ч работы в условиях паровой конверсии природного газа под давлением 30 атм остаточное значение прочности гранул вншие, чем у и:звестного катализатора. Сравнительные данные по испытанию на активность известного катализатора и катализатора полученного предлагаемым способом, приведены в табл.2. Предлагаемый катализатор более активен при низких температурах, он восстанавливается исходной парогазовой смесью уже при 400°С, в то время как известный катализатор восстанавливается при 500 С. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИПРИРОДНОГО ГАЗА | 1972 |

|

SU425640A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| Способ приготовления катализатора на основе никеля для очистки водородсодержащих газов от окиси и двуокиси углерода | 1973 |

|

SU440023A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

Известный

650-670 Предлагаемый 650-670

Содержание остаточного метана в сухом конв ертированном газе, об. %

Температура конверсии,С

Известный

75-10.0

28-30

8,5-9,0

1,8-2,0

0,0-0,2

350-400 470-530

Таблица 2

Предлагаемый

45-55

28-30

8,5-9,0

1,8-2

0,0-0,2

Формула изобретения 1.Способ приготовления катализатора для конверсии углеводородов путем смешения основного карбоната никеля, окиси магния, глинозема с растворами азотнокислого никеля и окиси бария, сушкой, прокаливанием смеси и до бавлением к ней алюминатов кальция, наполнители и воды с последующим гранулированием, таблетированием, гидравлическим твердением и сушкой,отличающийс я тем, что, с целью повышения механической прочности катализатора и понижения температуры восстановления его перед процессом, в качестве наполнителя используют стеарат калия,к смеси компонентов добавляют раствор

сульфосалициловой кислоты или триэтаноламина и гидравлическое твердение проводят в растворе сульфосалицловой кислоты или триэтаноламина.

1-2 вес.%.

Авторы

Даты

1979-02-25—Публикация

1973-02-21—Подача