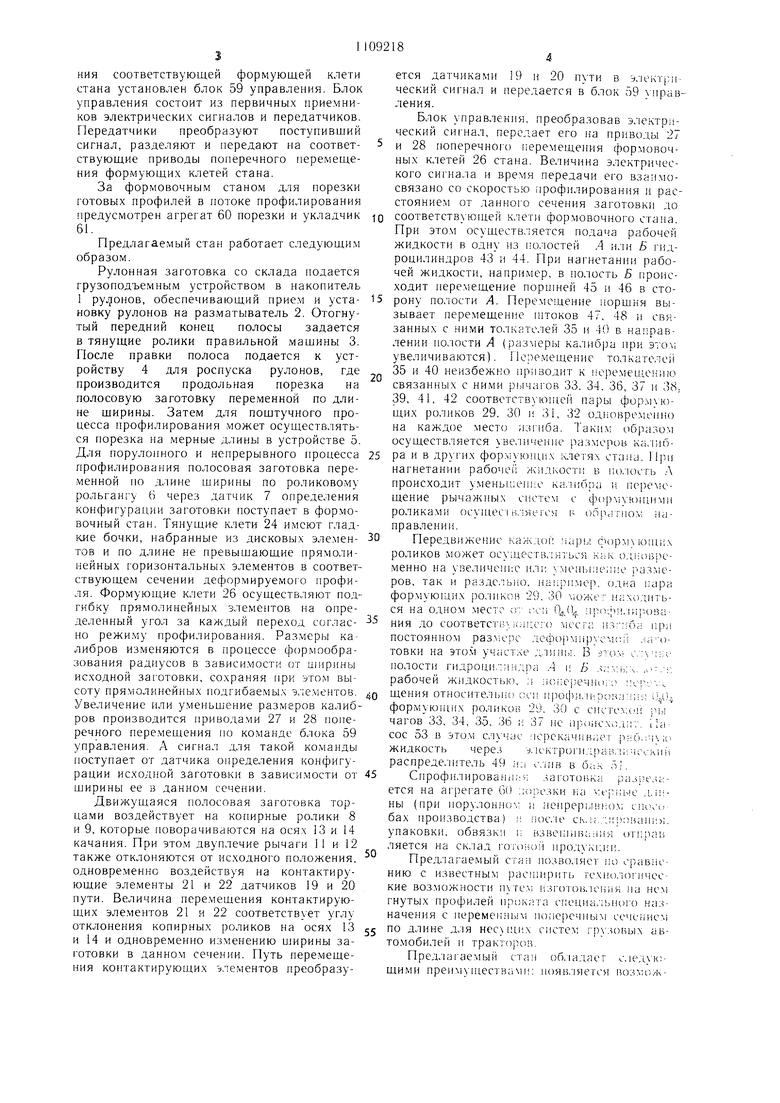

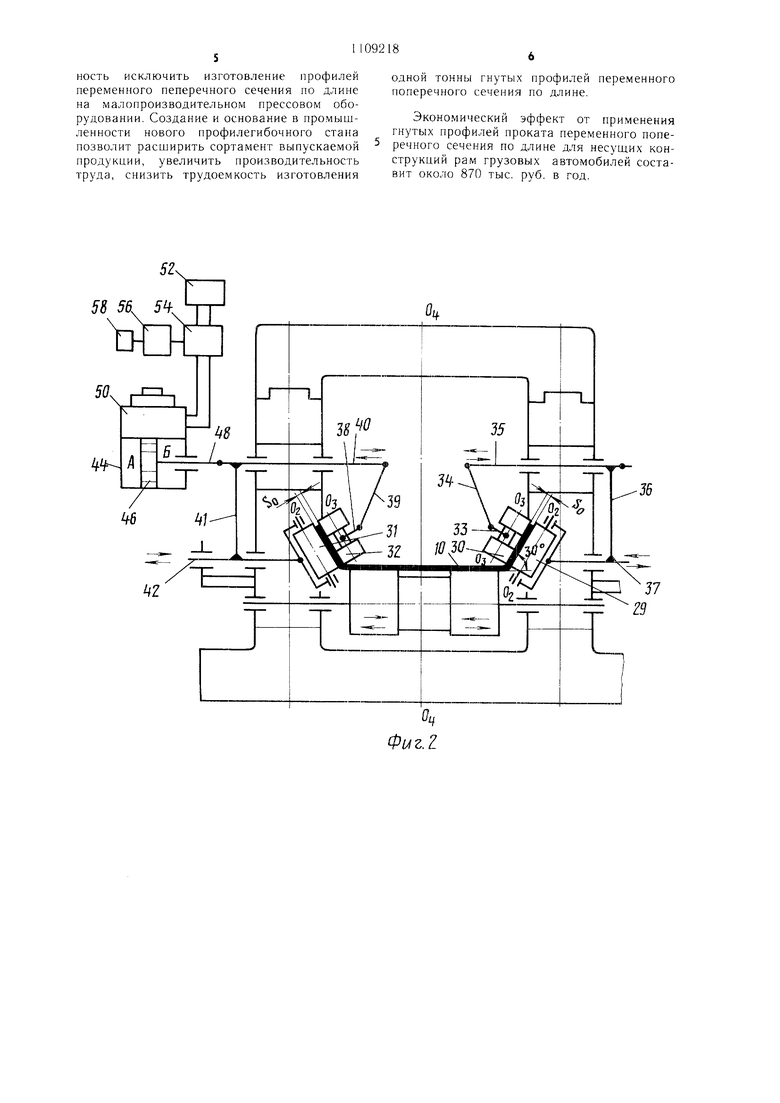

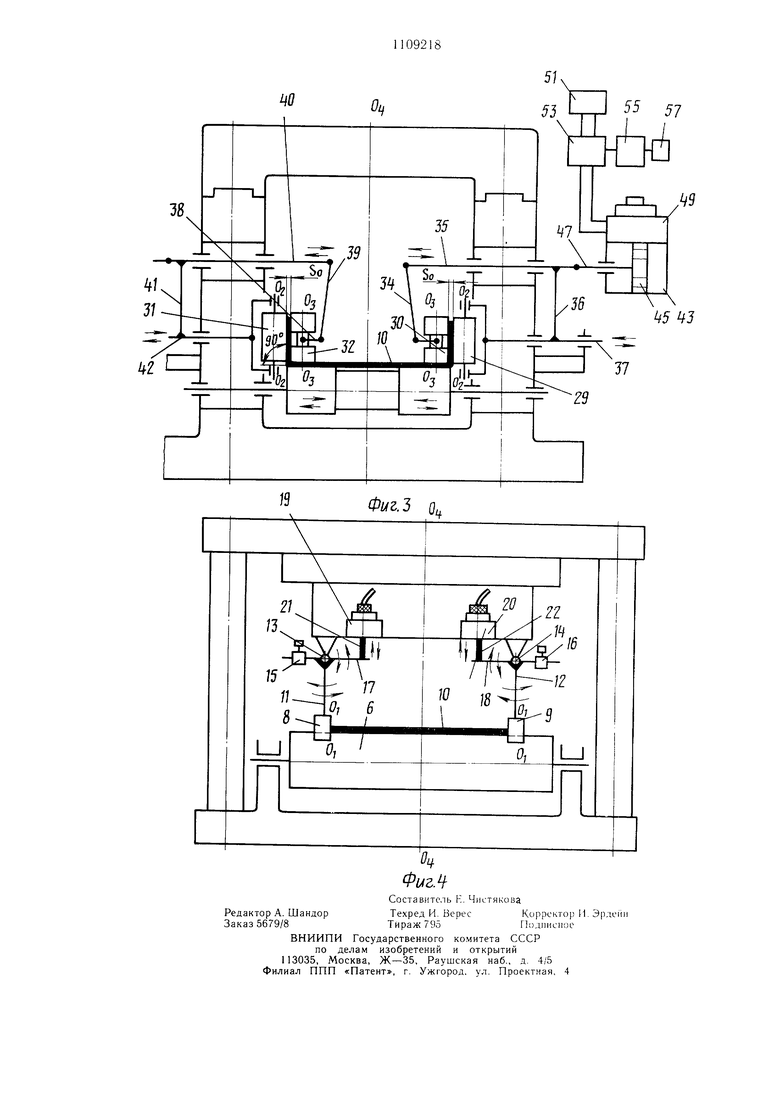

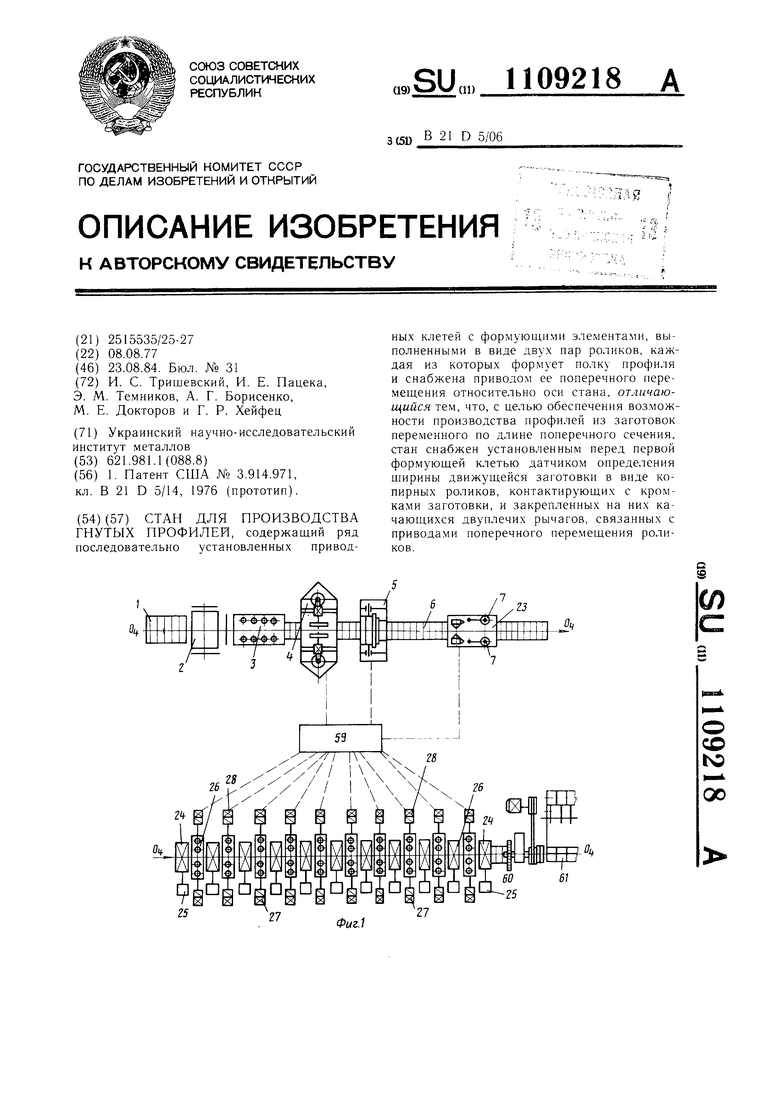

Изобретеиие относится к обработке меiii.i.TOH давлением, в частности к vcTponcrBdM для производства профилей проката с: I е ни ал LJ j w го н а з н а ч е и и я. Известен нрофи.летибочный стан дия iujo;11И()Дст1(а гнутых профилен нроката, содер, РИД 11осл1довательр;() устанол/нлшых 1|1::в;)дных к.тетей с формующими э.:1ЧмО 1та лн. в,1П(х:1нсн1 Ыми и виде Д1)ух нар роликов. | а/ктая 113 KOTOpiiix формует полку нроцзиля и сиап/кена Г1)нводом ее нонеречиого iie)eMeiueiiHH относнтельно оси стана 1|. Однако нроизводство гнутых иузофс.тей njiob,iira нереме 1И1ОГО иоперечного сечения ао длине профиля на известном устройстве aciioi-.io/KHO из-за того, что в каждой клети ;)о:) v;OB04Hoio стана размеры ка.)ра в 1(икренном сечении неизменны во все время ароп .Юдства одно10 данното типа профиля I не могут изменяться в процессе (рормооб;)а,-;ования радиусов и в процессе перемеще -ни : аготовки при ее деформа1тии вдо.ть оси |р|)|;1или)ования стана. 11ельк изобретения является обеснечеаие возможности производства гиутых iipo(JHTiefi проката из заготовки iiepeMeinioix) ионер(чпо1о сечения по длине. Цс.ть достигается тем. что стаи С1;аб к«ч1 1. етанс)В,1енным перед первой формуюнлей 1-..тегы;) датчиком определеиия ишрии): дви/кушейси за1Ч)товкн в виде копирпв1х роликов, коптакти)у1О1цих е кромками загот(.)вки, а закре;,кчшых на них качающийся .двуплечих , связанных е приводами ноне1ечпо1о нереМ1ЧцеьП1Я ро;п-1ков. Па фиг. 1 изображен предла1-аеми( стан, обащй ми;1; на фиг. 2 - промежуточная |(.101:1 г кнцая клет) стана; па фиг, i ка.)Н1ая клеть стана; па фиг, 4 учас-. ГОК ро,т гапга с |)ас11оложеиным нал, ним датмикол О11р(де,:1е1тия кон(()игуран1;и исxixuioii - аготовкн. (/ian для пронзводства гнутых н|)офи1ей iipoKaia с череменным по д.тиие ио11е)ечп.ым сече1П1ем имеет в своем составе чакоп,- 1;;л;, 1 jiy ionoB, ра; матыватель 2 рулонов, :.)aiiH,ibn 10 маи11-п1у 3, устройство 4 ;;,.ля pocii ci ii )у,топов, устройство 5 д,.тя 110ре;}ки исхо/ию.ч заго1чшкп иа мерные д,1ины (ири псооходпмости юрсзки д.тя поштучпого нроHccta нpo(|)ll,лиp(JBaIiия), роликовый )о, 1), датчики 7 определения копфигураHHii исходно; заготовки, расноложепные |;,м:иД пс|)вой |,1етью и состояпгие из конирнь: |)о,тиков 8 и 9 для осу|цеств.тен11я поетоямчо-ч) контакла но торг1,овым поверхностям нро;|)н,лн;-)уемой заготовки 10, Копирные ро,ы;ч.| акрсп.ICHiii на вертикальных плечах 1; д1ечих рычагов II н 12 с возможностью чр.)1Ч) в ан1епия относительно геометричсс1чп осей OjOi и качания па осях 13 п 1-1 под во.действием неремеитаюпийся к сган чолоеовой )товкн, поддер/канпя ност(:1япиого контакта между копнрiHji.iii ро.шкамн н по/юсовой ; аготовкой уста ;loвлeнlJi 1рузы 1о и 16 иа 1оризонтальных лечах 7 и 18 дв лечих рычагов. Для преобраз(;вапия ве,тичииы угла отклонения копирпых роликов от исходногс. положепия н(;|Д воздействием заготовх|1 с пере.ме1-1иой гч,чг)ины1 3 -лтектрнчеекий си1нал установ,лены датчики 19 li 20 пути с контакт:--;руюи 1ими элементами 21 и 22, Оси качания дву/ктечих рычагов закреи.дены на станипе 23, По ходу техно.логического процесса производства в линии установлен формовочный стан, состоящий из чередующихся в технологической нослед(;вательноети за дающихтяпуатих к.тетей 24 с приводами 25 и рабочих клетей 26 е индивидуальными приводами 27 н 28 1юиеречно1о перемещения, Тянуптие к.тети вьпюлнены с цилиндрическими торизо;-ггальными вала.ми и из.меняющейся н ири1И)й б1)чки валка в np(jneece нроизводетва профи.чей. Рабочие выполнены с формукзп;ими элементами, состоящими из иар роликов 29, 30 и 31, 32 с возможностью с1К)бодног() вращения вокруг геометрических осей OjOj и Оа/Ь в процессе формообразова ия радиусов изгиба под воздействием профилируемой заготовки. Одна пара фор.мующих роликов 29 и iO связана с системой рычагов 33---37, а другая пара формующих ро, 31 и 32 евизана со своей системой рычагов 38--42, кaзaпныe системы рыча1-ов установлены в нанравляю;цих станины к,лети и (беснечивают еипхр;;пное, ,ч при 1кч)бходимости и пе;-;ависи.мое, переме:цение ка,ждой пары форглуюпдих р(;1ликов в иопе)ечном начравлеп1:и относите,льне (;1си ОлОч- с)0)мовоч К)1-о стака в зависимости ОТ размеров ,лируемо1Ч) изделия ,|,анно;о иоперечного сечения, Сл1сл-емы pbniaroB обеепечивают vciaповку каждой пары формуюишх роликов в процессе наладки на любой расчетный У1юл нодгибкд за проход согласно режиму иоо(})и,)ания п то,тпины исходной за/отовки. Приводы 27 и 28 поиеречно10 пе 1емен1еиия мш-ул ныаолиены, панример, гидрав.лическими, Оиг; состоят из цилиндров 43 и 44, в которых размещены г Орщни 45 г; 46, связанные со штоками 47 и 48, а после.тние шариирно соединены с упомяпутькми рычагами -- толкате,ля,ми 35 и 40 рычажпвгх систем, обеспечивая независимс е nepe.Mcnieние каждой нары (Ьор,мую1цих роликов отноеительно оси {},()/t стана В одно,м KOjniyсе с ци,:иидра,ми устроены ;1,лектр01идра(этические распределители 49 и 50. Рабочая жидкость пагреваетея из баков 51 и 52 в гидросистему насоеами 53 и 54, которые приводятся в действие электродвигателями 55 и 56 с устаповленпььми па одном вал) с ними ре1лллято|)ами 57 и 58 скорости. Для преобразования э;1ектрических сиг-на,тов, иоступающих от далчиков опредс.ле:ния копфи1урации п.лоской за1ют(;вки, i-; пе)едачи их па ириво.т поперечного переметения соответствующей формующей клети стана установлен блок 59 управления. Блок унравления состоит из первичных нриемников электрических сигналов и передатчиков. Передатчики преобразуют поступивший сигнал, разделяют и передают на соответствующие приводы поперечного перемещения фор.мующих клетей стана. За формовочным станом для порезки готовых профилей в потоке профилирования предусмотрен агрегат 60 порезки и укладчик 61. Предлагаемый стан работает следующим образом. Рулонная заготовка со склада подается грузоподъемным устройство.м в накопитель 1 py.joHOB, обеспечивающий прием и установку рулонов на разматыватель 2. Отогнутый передний конец полосы задается в тянущие ролики правильной мащины 3. После правки полоса подается к устройству 4 для роспуска рулонов, где производится продольная порезка на полосовую заготовку переменной по длине щирины. Затем для пощтучного процесса профилирования может осуществляться порезка на мерные длины в устройстве 5. Для порулонного и непрерывного процесса профилирования полосовая заготовка переменной по длине ширины по роликовому рольгангу 6 через датчик 7 определения конфигурации заготовки поступает в формовочный стан. Тянущие клети 24 имеют гладкие бочки, набранные из дисковых элементов и по длине не превышающие прямолинейных горизонтальных элементов в соответствующем сечении деформируемого профиля. Формующие клети 26 осуществляют подгибку прямолинейных элементов на определенный угол за каждый переход согласно режиму профилирования. Размеры ка либров изменяются в процессе оЬормообразования радиусов в зависи. от ширины исходной заготовки, сохраняя при этом высоту прямолинейных подгибаемых эле.меьггов. Увеличение или уменьшение размеров калибров производится приводами 27 и 28 поперечного перемещения по команде блока 59 управления. А сигнал для такой команды поступает от датчика определения конфигурации исходной заготовки в зависи.мости от ширины ее в данно.м сечении. Движущаяся полосовая заготовка торца.ми воздействует на когшрные ролики 8 и 9, которые поворачиваются на осях 13 и 14 качания. При это.м двуплечие рычаги 1 I и 12 также отклоняются от исходного положения, одновременно воздействуя на контактирующие элементы 21 и 22 датчиков 19 и 20 пути. Величина пере.мещения контактирующих эле.ментов 21 и 22 соответствует углу отклонения копирных роликов на осях 13 и 14 и одновременно изменению ширины за|отовки в данном сечении. Путь пере.мещения контактирующих элементов преобразуется датчиками 19 и 20 пути в электрический сигнал и передается в блок 59 iipaBления. Блок управления, преобразовав электр.чческий сигнал, передает его на пр1шоды 27 и 28 поперечного перемещения фор.мовочных клетей 26 стана. Величина электрического сигнала и время передачи его взаи.мосвязано со скоростью профилирования и расстоянием от данного сечения заготовки до соответствуюп1ей клети формовочного стана. При этом осуществляется подача рабочей жидкости в одну из полостей А или Б гпдроцилиндроБ 43 и 44. При нагнетании рабочей жидкости, например, в полость Б происходит перемещение поршней 45 и 46 в сторону полости А. Перемещение поршня вызывает перемещение IHTOKOB 47, 48 и связанных с ними толкателей 35 и 40 в направлении нолости А (размеры калибра при увеличиваются). Перемещение толкателей 35 и 40 неизбежно приводит к иере. связанных с ними рыча1ов 33. 34, 36, 37 и 38, 39, 41, 42 соответствуюн1ей пары фор.мхтощих роликов 29. 30 и 31, 32 oд ioвpe iei нo на каждое место изшба. Таким образом осуществляется увеличение размеров ка.шбра и в друшх фор:м юпи1х клетях стапа. Пр/п нагнетании рабоче;, жидкости в по.юсть .Л происходит у.мены1;епио килпбра li nep/eNicщение рычажных систем с формующими роликами ocynieci н.чяегся i; ()бр(ГГ1ю.; направлении. Передвижеьше -.;ажд()|; iiapL.i формующих роликов может осуществ, нться к;;1 од|;ов}1еменно на увеличение ил1: Meni-,i;ie:ii o размеров, так и раздельно, например. (.1дна iiapa формующих ро;п1ков 29, 30 может п;: о;1иться на одном место о-;- i-cn Г1,.0 профи. inpoBaния до соответстик;п;его места из:-;б;; iip;i постоянном размере дeфop inp eмoii ,)товки на этом участке ллинм. В Ол: с,: ;;;; полости гидроцп,;п1др;; А и Б ,;;::v:ij:, л-.;; рабочей Ж11дкостьк), ;i iioiiej}e4iui:-o opv.4 щения относительно осп профз лиоои; :;;:;; ),; формующих роликов 29. 30 с cиcтe ;( р;,. чагов 33, 34, 35, 36 i; 37 не п|)(1;1схол;:г. ila сое 53 в это.м слччас порскачпвае ji.-:6,:4 жидкость через у.1с-ктро|-пдравл;-: чески ii распределитель 49 и:, с/пш в ба.ч 51. Спрофилирован ::-;; 3aroToiiK;i разре.;:ется на агрегате GO ;;орезки на v-cjiiibie д.п:ны (при норулонн(); п непрерывиол; спосо бах производства) i-; noc.ie ск, ;,);м ;лп-;. упаковки, обвязки п взве1ппн;;:1ия отпраь ляется на склад IOTOiOH нродукщп;. Предлагаемый ста;: позволяет по cpaBiicнию с известным распшрить rcxno.ioriinccкие воз.можпостп . на нем гнутых профилей проката специа.;ьпо|-о назначения с переме1-1 п 1м iione)e4HbiNi ccHciincNi по длине для CIICTCN: грузо15ых авто.мобилей и тракторов. Предла1Ч1емый стан o6.-ia;iaer сле:1 т ;щими преимуп1ества 1п: н()яв.1яется ноз.;ожность исключить изготовление профилей переменного пеперечного сечения по длине на малопроизводительном прессовом оборудовании. Создание и основание в промышленности нового профилегибочного стана позволит расширить сортамент выпускаемой продукции, увеличить производительность труда, снизить трудоемкость изготовления

одной тонны гнутых профилей переменного поперечного сечения по длине.

Экономический эффект от применения гнуты.х профилей проката переменного поперечного сечения по длине для несуш,их конструкций рам грузовых автомобилей составит около 870 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1979 |

|

SU804075A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1993 |

|

RU2037352C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2256525C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2108180C1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| Устройство для изготовления деталей профилированием | 1981 |

|

SU965547A1 |

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

СТАН ДЛЯ ПРОИЗВОДСТВА ГНУТБ1Х ПРОФИЛЕЙ, содержащий ряд последовательно установленных приводных клетей с формующи.ми элементами, выполненными в виде двух пар роликов, каждая из которых формует полку профиля и снабжена приводом ее поперечного перемещения относительно оси стана, отличающийся тем, что, с целью обеспечения возможности производства профилей из заготовок переменного по длине поперечного сечения, стан снабжен установленным перед первой формующей клетью датчиком определения щирины движущейся заготовки в виде копирных роликов, контактирующих с кромками заготовки, и закрепленных на них качающихся двуплечих рычагов, связанных с приводами поперечного перемещения роликов.

Фиг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-23—Публикация

1977-08-08—Подача